«He probado varios sistemas MRP en los últimos meses, y nada ha sido tan sencillo de usar, asequible y con la capacidad de manejar variantes de montaje como MRPeasy».

Table of Contents

Un sistema MRP es el software central de producción que las empresas de fabricación utilizan para gestionar, optimizar, programar y automatizar grandes partes del proceso de fabricación. Este software integra aspectos clave de la fabricación en una única suite de productividad, como la producción, la gestión de inventarios, la gestión de pedidos, la planificación de compras, la programación de la producción y muchas otras funciones.

En su forma original, MRP hace referencia a la planificación de requerimientos de materiales. Este término se acuñó hace unos 60 años y constituyó una técnica entonces revolucionaria para gestionar inventarios y programar procesos de fabricación. Hoy en día, la planificación de requerimientos de materiales se conoce como MRP I, y aunque pusiera originalmente el «MRP» en el «sistema MRP», los sistemas MRP modernos utilizan en realidad una metodología de planificación de la producción mucho más avanzada denominada planificación de recursos de fabricación, conocida también como MRP II.

Las ventajas de estos sistemas modernos sobre la programación manual o las herramientas de planificación más básicas son inmensas. Combinadas con un enfoque sistémico de la gestión de una empresa de fabricación, se traducen en tiempos de entrega más cortos y productos más baratos y de mayor calidad para el cliente final.

Mientras que los primeros sistemas MRP computarizados requerían una amplia infraestructura técnica, el software MRP moderno se basa principalmente en la nube. El software ya no requiere servidores locales ni un departamento de TI designado para mantener su infraestructura. Estos avances han hecho que el uso y la implementación de este tipo de software de fabricación sea mucho más asequible y esté disponible para fabricantes de cualquier tamaño.

Este cambio hacia modelos de negocio basados en la nube y de tipo SaaS (software como servicio) por parte de los proveedores de sistemas MRP es bastante reciente. Hace sólo unos 10 o 15 años, la implementación de un sistema MRP habría costado cientos de miles o incluso millones de dólares. Hoy en día, muchos proveedores de software ofrecen sus sistemas como un servicio basado en la web con bajas cuotas mensuales de suscripción. Algunos sistemas MRP van incluso más allá y son accesibles a través de dispositivos móviles, lo que simplifica la elaboración de informes en el taller y ofrece a los directivos una visión completa del funcionamiento de la empresa desde cualquier lugar.

Siendo los dos conceptos principales de los sistemas MRP y compartiendo también un nombre, veamos qué son MRP I y MRP II y en qué se diferencian.

Como ya se ha mencionado, MRP I hace referencia a la planificación de requerimientos de materiales. Se trata de un método de planificación de recursos y control de inventarios desarrollado a mediados del siglo XX que, de una forma u otra, se ha venido utilizando desde entonces.

Los primeros sistemas de planificación de requerimientos de materiales implementados en la fabricación se utilizaban para extraer información de la demanda del cliente y de la lista de materiales de un producto terminado. Esta información se utilizaba para calcular los requerimientos de materiales y desarrollar planes de compra y programas de producción elementales para el producto.

Las primeras versiones de MRP sólo necesitaban responder a dos preguntas básicas: ¿qué productos se requieren y en qué cantidad? Pero había muchas otras preguntas a las que los fabricantes debían responder: ¿Cuáles son los costos de producción y los tiempos de entrega? ¿Cuáles son los niveles de inventario óptimos para el flujo de trabajo? ¿Cuándo hay que adquirir los materiales? ¿Qué recursos son necesarios para la producción y cuándo? ¿Cómo tener en cuenta las limitaciones y la capacidad a la hora de programar la producción? etc.

Con la llegada de los primeros sistemas informáticos comerciales en los años 60 y 70, las soluciones MRP básicas se convirtieron en algunos de los primeros programas de fabricación integrados del mundo. Esto permitió a los MRP escalar y empezar a tener en cuenta los niveles actuales de inventario, listas de materiales más complejas y previsiones de ventas para producir resultados como la producción recomendada y los programas de compras.

Aunque su implementación era excesivamente costosa, estos pioneros enormes supusieron un gran paso adelante en la eficiencia de la fabricación a gran escala. Ayudaron a los fabricantes a reducir los costos de inventario y controlar los niveles de existencias, obtener conocimientos sobre las necesidades de insumos y organizar la planificación de la producción y las compras de una manera mucho más informada. Este fue el comienzo.

MRP II o planificación de recursos de fabricación se ha definido como sentido común organizado y con razón. Encabezado en 1983 por Oliver Wight, el MRP II es una evolución de la técnica original MRP I y tiene en cuenta muchos aspectos adicionales del proceso de fabricación, integrando en la mezcla la planificación de la capacidad, el control del taller, la gestión de compras, el control de inventarios, etc. Todos los sistemas de producción MRP II se basan en software.

En comparación con su predecesor, el software de planificación de recursos de fabricación puede utilizar muchas entradas adicionales, como planes de capacidad, informes de progreso del trabajo, programas de recursos, reglas de dosificación, procesamiento de pedidos de venta, datos de contabilidad de costos, etc. Gracias a ello, MRP II es capaz de ofrecer resultados mucho más precisos y sofisticados y, lo que es más importante, les añade la dimensión temporal. De este modo, es capaz de responder a preguntas como cuánto se tarda en producir las mercancías, cuándo deben estar disponibles los recursos o cómo evitar los cuellos de botella en el encaminamiento de un producto.

Esto significa que MRP II ofrece a los fabricantes la posibilidad de utilizar técnicas de planificación mucho más avanzadas y desarrollar programas de producción más detallados. Permite acceder a datos en tiempo real para coordinar la disponibilidad de mano de obra, la entrega de materiales, las rutas, la capacidad de los puestos de trabajo, etc. El sistema ayuda a planificar y tener una visión general de todos los recursos utilizados en la fabricación, simular procesos de fabricación, optimizar los puestos de trabajo y las rutas de producción y prever la demanda.

La gran mayoría de los sistemas MRP actuales se basan en MRP II. La metodología ha demostrado ser muy versátil y puede utilizarse por sí sola o como parte fundamental de un sistema ERP de fabricación (planificación de recursos empresarials). La adición de un CRM ampliado y de un módulo de contabilidad suele ser lo que se considera para convertir un sistema MRP en un sistema ERP. En cualquier caso, en adelante nos centraremos en los sistemas MRP basados en MRP II.

Los sistemas MRP funcionan tomando datos de entrada y convirtiéndolos en resultados útiles. Sin embargo, es crucial asegurarse de que el sistema recibe datos adecuados y precisos. Considere el concepto de «garbage in, garbage out» o GIGO («si entra basura, sale basura»). Esta regla de la ciencia de datos sostiene que para obtener resultados de alta calidad de un sistema, es necesario alimentarlo con entradas precisas y de alta calidad.

Un sistema MRP recibe entradas de una gran variedad de fuentes, ya que el personal de toda la empresa aporta información interactuando con el software. Esto incluye pedidos de clientes y datos de compras, movimientos de inventario e informes de producción.

El sistema MRP genera datos útiles en forma de órdenes de trabajo, planes de materiales e informes. Los sistemas MRP modernos realizan gran parte del procesamiento de forma automática, lo que significa que la información introducida en el sistema se refleja instantáneamente en informes y se emite en formatos funcionales. Los mejores sistemas MRP son capaces incluso de realizar estimaciones casi automáticas de costos y tiempos de entrega de productos terminados.

He aquí un resumen básico del funcionamiento de un sistema MRP:

Con la llegada de software de fabricación asequible basado en la nube, quizá haya más buenas razones que nunca para subirse al vagón del MRP. Estos son algunos de los motivos principales para optar por un sistema MRP.

Una vez que haya decidido apostar por un sistema MRP, hay algunos aspectos clave que deben tenerse en cuenta al comenzar la fase de implementación. No hay dos empresas de fabricación iguales y en cada caso hay un cierto nivel de enfoque individual.

No obstante, he aquí algunas buenas prácticas de aplicación que conviene tener en cuenta:

Es tristemente cierto que muchas implementaciones de ERP/MRP pueden fracasar. Las razones más comunes tienen su origen en no tener en cuenta las recomendaciones mencionadas. Por ejemplo, si la dirección no comunica e incluye a toda la empresa en el proceso, si falta planificación, si no se tienen en cuenta la cultura y la capacidad de la organización, etc.

Por fortuna, con el software de tipo SaaS, basado en la nube, que se está convirtiendo en la nueva norma, los costos de implementación se han reducido drásticamente en los últimos años. No es necesario adquirir infraestructura informática ni contratar equipos de implementación a largo plazo. La mayoría de los proveedores también ofrecen periodos de prueba que reducen aún más los costos iniciales. Si se toman las precauciones necesarias, aunque acabe perdiendo tiempo en caso de una implementación fallida, el sustento de su empresa no se verá amenazado y, como mínimo, habrá adquirido unos conocimientos muy valiosos sobre el software MRP.

La planificación de recursos empresariales o ERP es un software utilizado para integrar todos los procesos empresariales en un único paquete. Al igual que con MRP II, la clave del ERP reside en una base de datos unificada y en el procesamiento de datos. La diferencia con MRP II es que un ERP abarca toda la organización, en lugar de limitarse a los procesos centrados en la fabricación. Esto significa que toda la información crítica para la empresa puede fluir libremente, en tiempo real, entre todos los departamentos pertinentes.

Hay muchas ofertas diferentes de ERP, disponibles como sistemas locales o basados en la nube. La escala de los sistemas ERP va desde los paquetes orientados a pequeñas y medianas empresas (PYME) hasta los ERP para grandes empresas. Aunque la mayoría de los sistemas ERP incluyen al menos algún tipo de capacidad de gestión de inventarios y pedidos, suelen estar optimizados para gestionar y unificar organizaciones y corporaciones de mayor tamaño. Sin embargo, en los últimos años ha surgido en el mercado un número creciente de ERP centrados en la fabricación.

Un ERP de fabricación es esencialmente un potente sistema MRP II que también incluye los módulos necesarios para gestionar todos los demás aspectos de la empresa. Si usted es un proveedor de servicios pero también tiene un pequeño inventario con necesidades sencillas de gestión de la cadena de suministro, un sistema ERP normal o un sistema CRM en línea deberían hacer el trabajo. Si, por el contrario, usted es un fabricante y necesita gestionar líneas de producción, pero también desea un mayor control sobre su CRM, recursos humanos y finanzas, entonces un ERP de fabricación es la mejor opción.

Muchas soluciones ERP modernas van incluso más allá e incluyen integraciones con softwares financieros como QuickBooks o Xero, o softwares de comercio electrónico y CRM como Shopify o Salesforce. En definitiva, un buen ERP de fabricación basado en la nube constituye la mejor oferta para fabricantes de cualquier tipo y tamaño.

Los sistemas ERP de fabricación permiten a las empresas:

«He probado varios sistemas MRP en los últimos meses, y nada ha sido tan sencillo de usar, asequible y con la capacidad de manejar variantes de montaje como MRPeasy».

«Recomiendo MRPeasy a cualquiera que busque un MRP potente y flexible. He utilizado otros sistemas de MRP de nivel 1 anteriormente, y estoy constantemente impresionado con lo capaz que es MRPeasy en comparación con sus homólogos mucho más caros.»

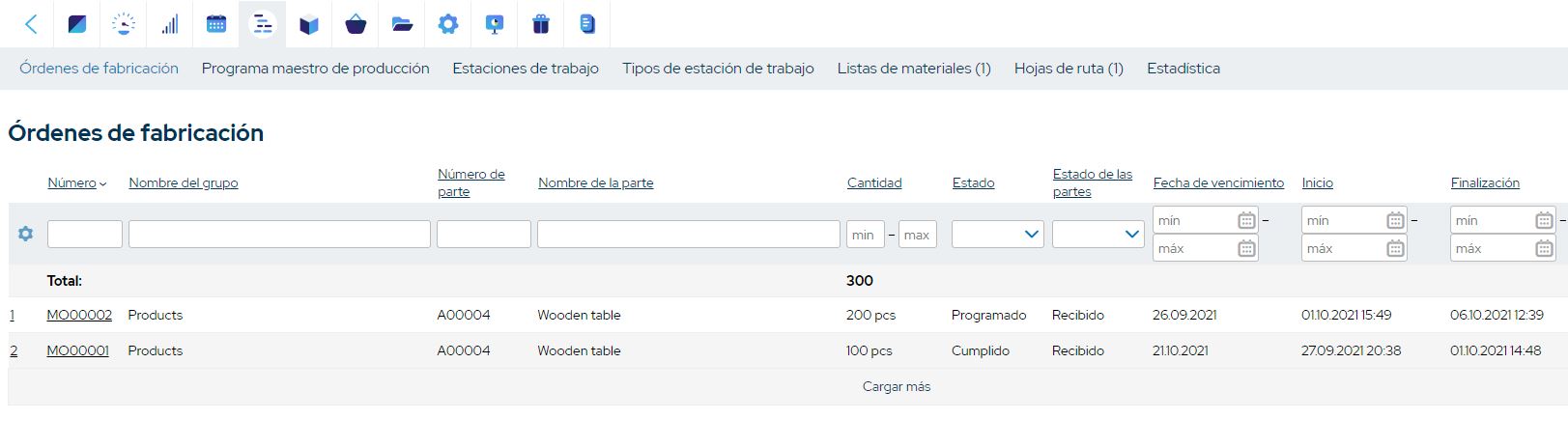

Planificación automática precisa y programa de producción realista. Reprograme dinámicamente simplemente arrastrando y soltando órdenes de fabricación y operaciones en el calendario o diagrama de Gantt.

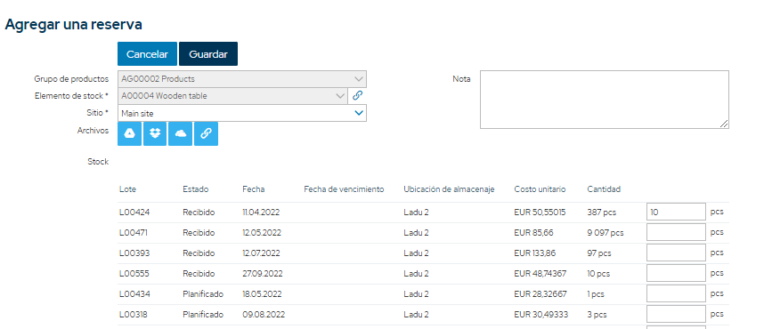

Gestión de inventario, movimientos de existencias, seguimiento de lotes y números de serie. Establece y optimiza los niveles de stock y evita roturas de stock. Tenga un historial claro de sus operaciones de stock.

Solo unos pocos clics para calcular el costo del producto y el mejor tiempo de entrega. Envía cotizaciones y facturas, prepara envíos. Enviar pedido de cliente confirmado a producción. Realice un seguimiento del proceso de ventas desde la cotización hasta la entrega utilizando una vista de canalización simple.

Entorno simple para que los trabajadores de la planta sigan las tareas en el escritorio o en un dispositivo móvil. Informes de planta en tiempo real. Visión general en tiempo real de la necesidad y disponibilidad de recursos humanos.

Administre las compras y genere pedidos de compra precargados con un solo clic. Proveedores, precios, plazos de entrega, todo está ahí. Administre su cadena de suministro con la ayuda de estadísticas precisas. Pronostique sus necesidades de adquisición.

Disfrute de una visibilidad clara del rendimiento de su negocio. Siga su flujo de caja, balance y ganancias/pérdidas en tiempo real. Entender la rentabilidad del negocio, y más.

CEO, Anicell Biotech

MRPeasy nos da la oportunidad de realizar un seguimiento de todos nuestros costos de producción con precisión. MRPeasy ofrece software basado en la nube, pero siempre ha estado disponible. Como su nombre lo indica, fue fácil de implementar y podemos producir nuestros productos con precisión, con una descripción detallada de la producción.

Director de Desarrollo, Randr

Vosotros sois los mejores y el software es un salvavidas para las pequeñas empresas como la nuestra. También debemos decir que a nuestros auditores ISO les encantó todo lo que MRPeasy les mostró. ¡Todo está documentado en el sistema! Y no necesitamos ningún otro software.

Director General, RIEDL GmbH

Gran solucion Extremadamente fácil de usar, el Manual en línea está siempre actualizado y bien escrito. Un montón de videos que muestran diferentes características. Pudimos configurar el ERP de forma autónoma. El software ofrece todas las características más importantes que se requieren para administrar las actividades de producción y la adquisición.

MRPeasy es un sistema MRP sencillo pero potente que ayuda a los pequeños fabricantes a organizar la producción. Sólo tiene que registrarse para probar MRPeasy, seleccionar el plan de precios que mejor se adapte a sus necesidades y acceder a funciones adicionales a medida que crece su negocio. MRPeasy va más allá de la planificación de requerimientos de materiales y ofrece una solución completa de planificación de recursos de fabricación.

Sin costes iniciales

Fácil de usar

No requiere tarjeta de crédito