Hojas de ruta en la fabricación – definiciones, consejos y ejemplos

La hoja de ruta de fabricación o enrutamiento es un proceso, además de un documento, que estandariza, describe y secuencia las operaciones de fabricación de forma que el producto se elabore con la mayor eficacia posible. Una hoja de ruta eficaz puede contribuir a reducir costos, mejorar la calidad, planificar con precisión la producción y racionalizar el uso de los recursos de producción.

¿Qué son las hojas de ruta en la fabricación o enrutamiento?

Una hoja de ruta en la fabricación significa determinar el orden en que se fabricará un producto, detallando la secuencia de pasos en el proceso de fabricación. Aunque en algunos casos hay varias formas distintas de fabricar un producto, el proceso de hojas de ruta en la fabricación tiene por objetivo encontrar la secuencia más eficiente posible.

Por ejemplo, un fabricante textil podría enrutar la fabricación de una camiseta bordada de la siguiente manera:

- Cortar la tela

- Bordar

- Coser

- Embalaje

Aunque el bordado podría hacerse después de elaborar la prenda, hacerlo antes de coser es mucho más eficaz.

Las hojas de rutas en la fabricación sientan las bases para la planificación de la capacidad y la programación de la producción, la estimación de los costos de producción y los tiempos de entrega, y el seguimiento de los costos reales y los tiempos de producción, todas ellas funciones esenciales de las empresas de fabricación eficaces.

Sin embargo, una hoja de ruta en la fabricación no es una instrucción técnica para elaborar un producto. Se trata más bien de un simple documento en el que se esbozan:

- Grupos de puestos de trabajo y su secuencia. Se trata de grupos de puestos de trabajo o equipos que realizan operaciones similares. Por ejemplo, todas las máquinas CNC formarían parte de un único grupo de puestos de trabajo.

- Breve descripción de las operaciones. Por ejemplo, “fresado de cabezales de cilindros”.

- Tiempos de preparación. Es el tiempo que se tarda en configurar el puesto de trabajo antes de poder iniciar la operación.

- Tiempos de ciclo. Es el tiempo que tarda una unidad o lote en pasar por una sola etapa de producción.

Además, las empresas pueden detallar otra información necesaria, como las herramientas utilizadas en las operaciones de fabricación, los costos relacionados con la realización de las operaciones y el control de calidad entre las fases de producción.

¿Por qué son importantes las hojas de ruta en la fabricación?

Junto con la lista de materiales (un documento que enumera las materias primas y los componentes que componen un producto), una hoja de ruta en la fabricación es el núcleo de la gestión de la fabricación. El enrutamiento consciente de su proceso de fabricación tiene varias ventajas significativas:

- Uso optimizado de los recursos de producción. Determinar la secuencia de operaciones más eficaz le permite utilizar los materiales, la maquinaria y la mano de obra de forma que ahorre tiempo y recursos. Además, estandarizar sus procesos de producción le permite establecer puntos de referencia para la productividad, identificar cuellos de botella y mejorar continuamente la eficiencia.

- Reducción de costos. Cada optimización en el proceso de fabricación se traduce directamente en una reducción de costos, ya sea gracias a un menor tiempo dedicado a los cambios o a un menor desperdicio de materiales.

- Mejora de la calidad. La estandarización que introduce las hojas de ruta adecuadas en la fabricación garantiza que las mercancías se produzcan de forma coherente. Además, permite a los fabricantes aplicar controles de calidad en determinadas fases del proceso de producción, con lo que se detectan y corrigen defectos o errores en una fase temprana.

- Planificación precisa de la producción. Definir las hojas de rutas en la fabricación y los tiempos de ciclo de los distintos subprocesos le permite programar las actividades de producción con precisión, en función de la disponibilidad de los puestos de trabajo. Además, le permite comparar los tiempos de ciclo reales con el tiempo de ciclo ideal para identificar y eliminar ineficiencias.

- Análisis eficaz de costos. El establecimiento de hojas de ruta en la fabricación concretas junto con los costos fijos y variables le permite estimar con precisión los costos de producción por pedido y hacer un seguimiento de los costos reales una vez que se realizan las operaciones y se consumen los materiales.

Las hojas de ruta en la fabricación y la lista de materiales son, por tanto, vitales para lograr un flujo de trabajo coherente en el taller que dé cabida a la fabricación eficaz de productos de alta calidad.

Planificación de hojas de ruta en la fabricación y software MRP

Los MRP o sistemas ERP de fabricación están hechos para simplificar la planificación y el control de la producción en las empresas de fabricación. Y todo comienza con la definición de las listas de materiales y las operaciones de enrutamiento. Sobre estos dos datos maestros se construyen muchos de los módulos y funciones del sistema MRP, desde las estimaciones de los costos de producción y los tiempos de entrega hasta la planificación de la capacidad y la programación de la producción, desde la gestión de la cadena de suministro y la gestión de inventarios hasta los informes de rendimiento.

Utilizando la hoja de ruta en la fabricación específicamente, el software MRP puede:

- Generar programas de producción

- Estimar los tiempos de entrega

- Determinar las necesidades de capacidad

- Hacer seguimiento del progreso de las órdenes de fabricación

- Calcular la mano de obra directa y los gastos generales de fabricación

- Identificar posibles cuellos de botella

Los sistemas MRP son, por tanto, esenciales para sacar el máximo partido de sus hojas de ruta en la fabricación y de sus operaciones de fabricación en general.

Más información sobre las hojas de ruta en el software MRP

Hoja de ruta en la fabricación en talleres vs. producción por lotes vs. producción en masa

El proceso de elaboración de hojas de ruta en la fabricación puede variar en función del entorno de fabricación y de las particularidades operativas de la empresa. Analicemos las diferencias entre las hojas de ruta en los talleres, la producción por lotes y la producción en masa:

- Talleres. Los talleres suelen trabajar con productos de bajo volumen y muy personalizados. Por eso, las hojas de ruta en los talleres suelen ser muy complejas y variables, ya que cada trabajo puede requerir una orden de producción distinta y utilizar equipos diferentes.

- Producción por lotes. En la producción por lotes, las mercancías se producen en lotes, con un lote de artículos que pasan por los pasos de producción al mismo tiempo. Aunque pueden existir pequeñas variaciones, las hojas de ruta en la fabricación suelen ser coherentes en las empresas de producción por lotes. Por ejemplo, el proceso típico de producción de pan de una panadería consiste en mezclar, amasar, fermentar, dividir, probar y hornear. La panadería puede utilizar la misma hoja de ruta para crear varios tipos de pan y una hoja de ruta similar para producir una variedad de productos horneados.

- Producción en masa. En la producción en masa, los productos y, por tanto, las hojas de ruta en la fabricación están muy estandarizados. El objetivo de las hojas rutas en la producción en masa es minimizar los tiempos de producción y maximizar el rendimiento.

En conclusión, aunque el proceso de hojas de ruta en la fabricación o enrutamiento siempre tiene como objetivo encontrar la secuencia de operaciones más eficiente para la fabricación de productos terminados, el entorno de fabricación determina si el enrutamiento debe realizarse de forma continua o no.

Un paso a paso del procedimiento de hojas de ruta en la fabricación

El procedimiento de las hojas de ruta es bastante claro. Este es el itinerario básico que debe seguir si se propone encontrar las mejores hojas de ruta en la fabricación para su empresa y gestionarlas eficazmente:

- Defina las operaciones. Determine todas las operaciones necesarias para crear el producto final.

- Secuencie las operaciones. Coloque las operaciones en un orden lógico. Si ensambla productos a partir de componentes, puede haber varias formas diferentes de secuenciar las operaciones.

- Asigne grupos de estaciones de trabajo. Determine los grupos de estaciones de trabajo que se encargarán de las operaciones.

- Calcule la duración de los ciclos. Intente calcular el tiempo que se tarda en realizar una operación de principio a fin.

- Cree documentación. Hoy en día, la preparación de hojas de ruta físicas se sustituye cada vez más por el establecimiento de las hojas de ruta dentro de un software MRP.

- Establezca controles de calidad. Determine las fases en las que los controles de calidad podrían tener el mayor efecto mitigador para que sus productos cumplan las normas exigidas.

- Revise y actualice. Realice un seguimiento de métricas como los tiempos de ciclo reales, la precisión de la programación de la producción, el inventario WIP, los tiempos de entrega, los tiempos de preparación, etc. para obtener información sobre las ineficiencias de las hojas de ruta.

Dependiendo del entorno de fabricación, las empresas también podrían incluir la determinación del tamaño del lote en su proceso de hojas de ruta en la fabricación para especificar los volúmenes que se pueden procesar en cada estación de trabajo.

Hojas de ruta en la fabricación avanzadas

Además del simple enrutamiento del proceso de producción Operación 1 → Operación 2 → Operación 3, algunos fabricantes necesitan utilizar formas más avanzadas de hojas de ruta de sus operaciones. Dos de los tipos más comunes de enrutamientos complejos son:

- Superposición de operaciones. Esta ruta especial se utiliza si las mercancías se producen de manera que la siguiente etapa de producción pueda comenzar mientras la anterior todavía está en curso. Por ejemplo, si fabrica un lote de mesas, podría utilizar el flujo de una pieza o tamaños de lote reducidos para empezar ya a pintar las mesas montadas mientras algunas aún están en proceso de montaje. Esto puede reducir significativamente los tiempos de entrega, aumentar la eficiencia de la producción y ahorrar muchos recursos.

- Secuencia especial de operaciones. La secuencia especial de operaciones se utiliza en caso de que haya necesidad de cadenas de producción convergentes o divergentes. Por ejemplo, cuando hay dos operaciones independientes que comienzan en paralelo y el siguiente paso de producción sólo puede comenzar cuando esas dos hayan terminado.

- Ejecución paralela de operaciones de producción. La ejecución paralela se utiliza cuando es necesario dividir una operación entre varias estaciones de trabajo. Por ejemplo, cuando llega una orden de fabricación de 1.000 camisetas, esa orden puede dividirse entre todas las máquinas de coser disponibles.

- Operaciones subcontratadas. Si algunas operaciones de su proceso de producción están subcontratadas, puede configurar la subcontratación en sus hojas de ruta. Por ejemplo, si utiliza una empresa de embalaje por contrato para envasar sus mercancías, puede configurar la hoja de ruta para que sea la empresa de embalaje, en lugar de un grupo de estaciones de trabajo interno, la que realice la operación de envasado.

Si reconoce la necesidad de algunos de estos métodos de enrutamiento en su empresa, no existen muchas soluciones de software de fabricación que puedan manejarlos. Uno de los sistemas MRP que puede hacerlo es MRPeasy.

Ejemplos de hojas de ruta en la fabricación

Ilustremos el tema con ejemplos de diversas industrias.

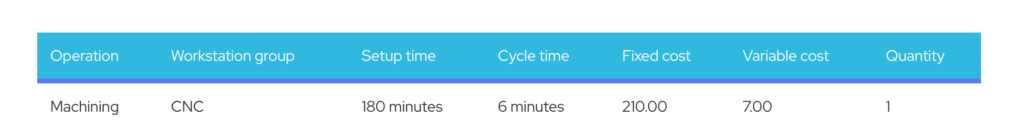

Ejemplo 1: taller CNC

Variables:

- Tiempo de preparación 3 horas

- Tiempo de ciclo 6 minutos

- Tarifa por hora de la máquina CNC (costos generales de fabricación) $70.

- Los trabajadores se asignan antes de comenzar el trabajo, por lo que el costo de la mano de obra se calculará en función de sus salarios por hora personales.

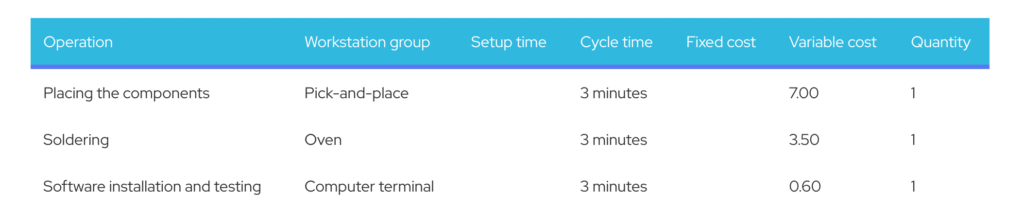

Ejemplo 2: Montaje de componentes electrónicos

Variables:

- Tarifa por hora de la máquina recogedora y colocadora $140

- Tarifa por hora del horno $70

- Tarifa por hora de terminal informático $12

- Los trabajadores se asignan antes de comenzar el trabajo, por lo que el costo de la mano de obra se calculará en función de sus salarios por hora personales.

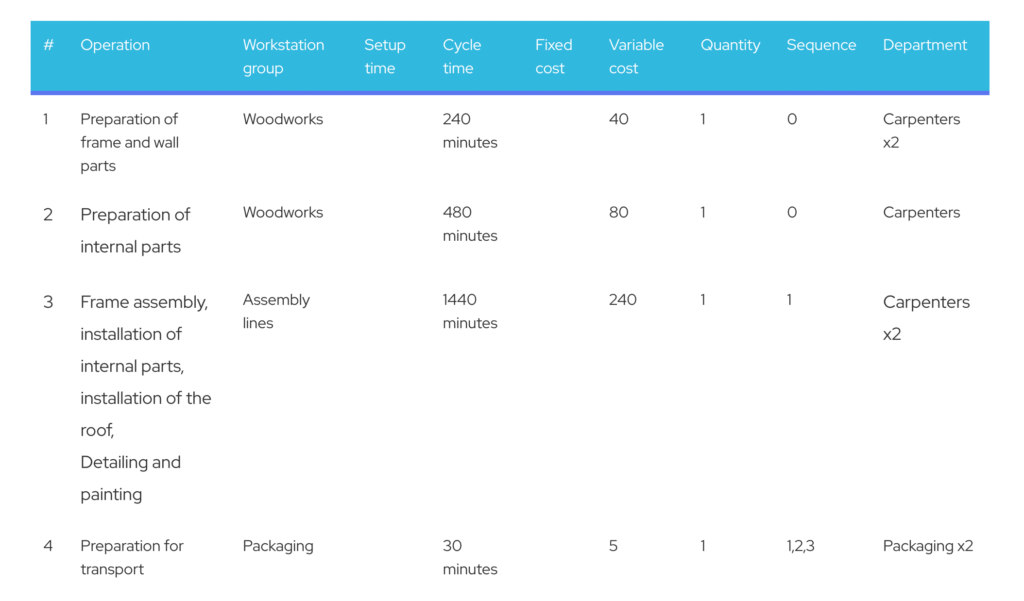

Ejemplo 3: Construcción prefabricada con secuencia especial de operaciones

Variables:

- La preparación de las piezas del armazón y las paredes y la preparación de las piezas internas se realizan simultáneamente.

- El montaje comienza una vez finalizada la preparación de las piezas del armazón y de la pared (operación 1), se instalan las piezas internas a medida que están disponibles y, cuando todas las piezas están instaladas, se detalla y pinta la construcción.

- Por último, una vez finalizadas las operaciones 1, 2 y 3, se procede al embalaje de la construcción.

- Tarifa por hora de todos los puestos de trabajo $10

- Los trabajadores se asignan antes de comenzar el trabajo, por lo que el costo de la mano de obra se calculará en función de sus salarios por hora personales.

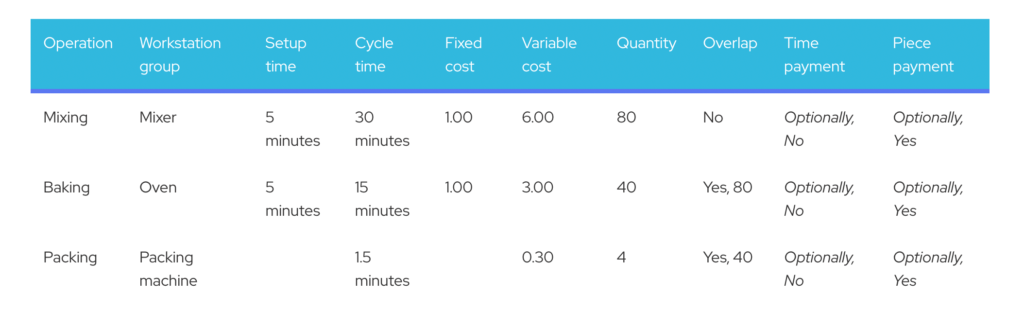

Ejemplo 4: Procesamiento de alimentos con operaciones superpuestas

Variables:

- Tamaño de lote de la mezcladora 80; tiempo de preparación 5 min; tiempo de ciclo 30 min; tarifa por hora $12.

- Tamaño de lote del horno 40; tiempo de preparación 5 min; tiempo de ciclo 15 min; tarifa por hora $12.

- Tamaño de lote de la máquina de embalaje 4; tiempo de ciclo 1,5 min; tarifa por hora $12.

- Existe una superposición de operaciones, ya que el horneado puede comenzar cuando la masa de los primeros 80 panecillos haya terminado de mezclarse y el envasado puede comenzar una vez que los primeros 40 panecillos hayan terminado de hornearse.

- Los trabajadores se asignan antes de comenzar el trabajo, por lo que el costo de la mano de obra se calculará en función de sus salarios por hora personales o de las tarifas de pago por pieza.

Principales aspectos a tener en cuenta

- Las hojas de ruta en la fabricación significa determinar el orden en que se fabricará un producto, detallando la secuencia de pasos en el proceso de fabricación.

- Las hojas de ruta en la fabricación sientan las bases para la planificación de la capacidad y la programación de la producción, la estimación de los costos de producción y los tiempos de entrega, y el seguimiento de los costos reales y los tiempos de producción.

- Una hoja de ruta de producción detalla los grupos de estaciones de trabajo que realizan cada operación, la secuencia de las operaciones, breves descripciones de las operaciones, tiempos de preparación y tiempos de ciclo. Una hoja de ruta también puede incluir datos sobre los costos de producción, las herramientas utilizadas y los puntos de control de calidad entre las operaciones.

- Una hoja de ruta eficaz puede contribuir a aumentar la eficacia y reducir los costos.

- La mejor forma de gestionar las hojas de ruta en la fabricación, especialmente las avanzadas, como la superposición de operaciones o las secuencias especiales, es mediante un sistema MRP.

Preguntas frecuentes

El objetivo de las hojas de ruta en la fabricación es estandarizar el proceso de producción y aplicar la secuencia más eficiente de operaciones de producción, reduciendo así los costos de producción y los tiempos de entrega, y aumentando la eficiencia de la producción.

En una empresa de confección, una hoja de ruta podría ser: 1. cortar la tela; 2. bordar; 3. coser; 4. embalar. La hoja de ruta también debe incluir las estaciones de trabajo que realizan las operaciones, así como los tiempos de preparación, los tiempos de ciclo y los datos de costos.

La hoja de ruta en el control de la fabricación es la ruta o secuencia predefinida de operaciones que sigue un material a medida que se transforma en un producto terminado en un proceso de fabricación.

También le puede interesar: ¿Qué es la fabricación celular?