Arbeitsplan für die Produktion – Definitionen, Tipps und Beispiele

Der Arbeitsplan ist sowohl ein Prozess als auch ein Dokument, das die Herstellungsvorgänge standardisiert, beschreibt und in eine Reihenfolge bringt, sodass das Produkt so effizient wie möglich hergestellt wird. Effektive Arbeitspläne können zu geringeren Kosten, besserer Qualität, genauerer Produktionsplanung und rationellerem Einsatz der Produktionsressourcen beitragen.

Was ist ein Arbeitsplan?

Unter Arbeitsplan versteht man die Festlegung der Reihenfolge, in der ein Produkt hergestellt wird, wobei die Abfolge der Arbeitsschritte im Herstellungsprozess detailliert beschrieben wird. Obwohl es in manchen Fällen mehrere Möglichkeiten gibt, ein Produkt herzustellen, zielt der Prozess des Arbeitsplans darauf ab, die effizienteste Reihenfolge zu finden.

Ein Textilhersteller könnte zum Beispiel die Produktion eines bestickten T-Shirts wie folgt planen:

- Zuschneiden des Stoffes

- Sticken

- Nähen

- Verpacken

Das Besticken könnte zwar auch nach der Herstellung des Kleidungsstücks erfolgen, aber es ist viel effizienter, wenn es vor dem Nähen geschieht.

Der Arbeitsplan bildet die Grundlage für die Produktions- und Kapazitätsplanung, die Schätzung von Produktionskosten und Vorlaufzeiten sowie die Verfolgung der tatsächlichen Kosten und Produktionszeiten – alles wesentliche Funktionen eines effektiven Produktionsunternehmens.

Ein Arbeitsplan ist jedoch keine technische Anleitung für die Herstellung eines Produkts. Es handelt sich vielmehr um ein einfaches Dokument, das Folgendes beschreibt:

- Arbeitsplatzgruppen und ihre Reihenfolge. Dabei handelt es sich um Gruppen von Arbeitsplätzen oder Ausrüstungsgegenständen, die ähnliche Arbeiten ausführen. Zum Beispiel würden alle CNC-Maschinen zu einer einzigen Arbeitsplatzgruppe gehören.

- Kurze Beschreibung der Arbeitsgänge. Zum Beispiel: “Fräsen eines Zylinderkopfes”.

- Rüstzeiten. Dies ist die Zeit, die benötigt wird, um die Arbeitsstation einzurichten, bevor der Vorgang gestartet werden kann.

- Zykluszeiten. Dies ist die Zeit, die eine Einheit oder eine Charge benötigt, um einen einzelnen Produktionsschritt zu durchlaufen.

Darüber hinaus können Unternehmen weitere notwendige Informationen angeben, wie z.B. die bei den Fertigungsvorgängen verwendeten Werkzeuge, die mit der Durchführung der Vorgänge verbundenen Kosten und die Qualitätskontrollpunkte zwischen den Produktionsschritten.

Warum ist der Arbeitsplan wichtig?

Zusammen mit der Stückliste (einem Dokument, das die Rohstoffe und Komponenten auflistet, aus denen ein Produkt besteht) ist ein Arbeitsplan das Herzstück des Produktionsmanagements. Die sorgfältige Planung Ihres Produktionsprozesses hat mehrere bedeutende Vorteile:

- Optimierte Nutzung der Produktionsressourcen. Wenn Sie die effektivste Reihenfolge der Arbeitsschritte festlegen, können Sie Materialien, Maschinen und Arbeitskräfte zeit- und ressourcenschonend einsetzen. Darüber hinaus können Sie durch die Standardisierung Ihrer Produktionsprozesse Maßstäbe für die Produktivität setzen, Engpässe erkennen und die Effizienz kontinuierlich verbessern.

- Geringere Kosten. Jede Optimierung des Produktionsprozesses führt direkt zu einer Kostenreduzierung, sei es durch weniger Zeitaufwand für Umstellungen oder weniger Materialverschwendung.

- Verbesserte Qualität. Die Standardisierung, die durch eine ordnungsgemäße Fertigungsplanung eingeführt wird, stellt sicher, dass die Waren auf konsistente Weise produziert werden. Darüber hinaus können Hersteller in bestimmten Phasen des Produktionsprozesses Qualitätskontrollen durchführen und so Mängel oder Fehler frühzeitig erkennen und korrigieren.

- Genaue Produktionsplanung. Durch die Definition Ihrer Fertigungsabläufe und der Zykluszeiten der verschiedenen Teilprozesse können Sie die Produktionsaktivitäten je nach Verfügbarkeit der Arbeitsplätze genau planen. Darüber hinaus können Sie die tatsächlichen Zykluszeiten mit der idealen Zykluszeit vergleichen, um Ineffizienzen zu erkennen und zu beseitigen.

- Effektive Kostenanalyse. Die Erstellung konkreter Arbeitspläne zusammen mit den fixen und variablen Kosten ermöglicht es Ihnen, die Produktionskosten pro Auftrag genau abzuschätzen und die tatsächlichen Kosten zu verfolgen, sobald die Vorgänge durchgeführt und die Materialien verbraucht wurden.

Der Arbeitsplan und die Stückliste sind daher von entscheidender Bedeutung für einen konsistenten Arbeitsablauf in der Fertigung, der die effektive Herstellung von hochwertigen Produkten ermöglicht.

Arbeitspläne und MRP-Software

MRP- oder Fertigungs-ERP-Systeme sollen die Produktionsplanung und -steuerung in Fertigungsunternehmen vereinfachen. Das alles beginnt mit der Definition von Stücklisten und Arbeitsplänen. Auf diesen beiden Stammdaten bauen viele Module und Funktionen des MRP-Systems auf, von Produktionskosten- und Vorlaufzeitschätzungen bis hin zur Kapazitäts- und Produktionsplanung, vom Lieferketten- und Bestandsmanagement bis zur Leistungsberichterstattung.

Speziell mit dem Arbeitsplan kann die MRP-Software:

- Produktionspläne generieren

- Vorlaufzeiten abschätzen

- Den Kapazitätsbedarf ermitteln

- Den Fortschritt von Fertigungsaufträgen verfolgen

- Direkte Arbeits- und Fertigungsgemeinkosten kalkulieren

- Potenzielle Engpässe identifizieren

MRP-Systeme sind daher unverzichtbar, um das Beste aus Ihren Arbeitsplänen und Ihrem Fertigungsbetrieb im Allgemeinen herauszuholen.

Lesen Sie mehr über Arbeitspläne in MRP-Software

Arbeitspläne in Auftragsfertigung, Chargenfertigung und Massenfertigung

Der Prozess des Arbeitsplans kann je nach Produktionsumgebung und den betrieblichen Besonderheiten des Unternehmens variieren. Lassen Sie uns den Unterschied zwischen Arbeitsplänen in Lohnfertigungsbetrieben, in der Chargenproduktion und in der Massenproduktion aufschlüsseln:

- Auftragsfertigung. Auftragsfertiger arbeiten in der Regel mit kleinen Stückzahlen und sehr individuellen Produkten. Daher ist der Arbeitsplan in Auftragsfertigungsbetrieben in der Regel sehr komplex und variabel, da für jeden Auftrag ein anderer Produktionsauftrag erforderlich sein kann und unterschiedliche Geräte verwendet werden.

- Chargenproduktion. Bei der Chargenproduktion oder Serienfertigung werden die Waren in Chargen hergestellt, wobei eine Charge/Serie von Artikeln die Produktionsschritte gleichzeitig durchläuft. Obwohl es kleine Abweichungen geben kann, sind die Arbeitspläne in Unternehmen mit Chargenproduktion in der Regel einheitlich. Der typische Brotproduktionsprozess in einer Bäckerei besteht beispielsweise aus Mischen, Kneten, Gären, Teilen und Backen. Die Bäckerei kann denselben Arbeitsplan verwenden, um verschiedene Brotsorten herzustellen, und einen ähnlichen Arbeitsplan, um eine Vielzahl von Backwaren zu produzieren.

- Massenproduktion. In der Massenproduktion sind die Produkte und damit auch die Arbeitspläne stark standardisiert. Der Schwerpunkt des Fertigungsarbeitsplans in der Massenproduktion liegt auf der Minimierung der Produktionszeiten und der Maximierung des Durchsatzes.

Zusammenfassend lässt sich sagen, dass der Arbeitsplanprozess zwar immer darauf abzielt, die effizienteste Abfolge von Arbeitsgängen für die Herstellung von Fertigprodukten zu finden, dass aber die Produktionsumgebung bestimmt, ob der Arbeitsplan kontinuierlich durchgeführt werden muss oder nicht.

Ein schrittweises Verfahren für den Arbeitsplan

Das Routing-Verfahren ist recht eindeutig. Hier ist der grundlegende Weg, den Sie einschlagen sollten, wenn Sie die besten Arbeitspläne für Ihr Unternehmen finden und diese effektiv verwalten wollen:

- Definieren Sie die Vorgänge. Bestimmen Sie alle Vorgänge, die zur Herstellung des Endprodukts erforderlich sind.

- Bringen Sie die Arbeitsgänge in eine Reihenfolge. Bringen Sie die Vorgänge in eine logische Reihenfolge. Wenn Sie Produkte aus Komponenten zusammensetzen, kann es verschiedene Möglichkeiten geben, die Vorgänge in eine Reihenfolge zu bringen.

- Weisen Sie Arbeitsstationsgruppen zu. Bestimmen Sie die Arbeitsgruppen, die die Arbeitsgänge ausführen werden.

- Schätzen Sie die Zykluszeiten. Versuchen Sie abzuschätzen, wie lange es dauert, einen Arbeitsgang von Anfang bis Ende durchzuführen.

- Erstellen Sie eine Dokumentation. Heutzutage wird die physische Erstellung von Plänen in Papierform zunehmend durch die Erstellung von Arbeitsplänen in einer MRP-Software ersetzt.

- Legen Sie Qualitätskontrollen fest. Bestimmen Sie die Phasen, in denen Qualitätskontrollen den größten Einfluss haben, damit Ihre Produkte den erforderlichen Standards entsprechen.

- Überprüfen und aktualisieren Sie. Verfolgen Sie Kennzahlen wie tatsächliche Zykluszeiten, Genauigkeit des Produktionsplans, WIP-Bestand, Durchlaufzeiten, Rüstzeiten usw., um Einblicke in ineffiziente Arbeitsabläufe zu erhalten.

Je nach Produktionsumgebung können Unternehmen auch die Bestimmung der Losgröße in ihren Arbeitsplan einbeziehen, um die Mengen festzulegen, die an jeder Arbeitsstation verarbeitet werden können.

Erweiterte Arbeitspläne

Neben dem einfachen Arbeitsgang 1 → Arbeitsgang 2 → Arbeitsgang 3 Produktionsprozess-Routing müssen einige Hersteller fortschrittlichere Methoden für die Planung ihrer Arbeitsgänge verwenden. Zwei der gängigsten Arten von komplexen Arbeitsplänen sind:

- Überschneidung von Vorgängen. Dieser spezielle Arbeitsplan wird verwendet, wenn Waren so produziert werden, dass der nächste Produktionsschritt beginnen kann, während der vorherige noch läuft. Wenn Sie z.B. eine Charge von Tischen herstellen, könnten Sie den One-Piece-Flow oder reduzierte Chargengrößen nutzen, um bereits mit der Lackierung der montierten Tische zu beginnen, während einige noch montiert werden. Dies kann die Vorlaufzeiten erheblich verkürzen, die Produktionseffizienz steigern und eine Menge Ressourcen sparen.

- Spezielle Arbeitsgangfolge. Die spezielle Arbeitsreihenfolge wird verwendet, wenn konvergierende oder divergierende Produktionsketten erforderlich sind. Zum Beispiel, wenn es zwei unabhängige Vorgänge gibt, die parallel beginnen und der nächste Produktionsschritt erst beginnen kann, wenn diese beiden abgeschlossen sind.

- Parallele Ausführung von Produktionsvorgängen. Die parallele Ausführung wird verwendet, wenn ein Vorgang auf mehrere Arbeitsstationen aufgeteilt werden muss. Wenn zum Beispiel ein Fertigungsauftrag für 1000 T-Shirts eingeht, kann dieser Auftrag auf alle verfügbaren Nähmaschinen aufgeteilt werden.

- Untervergebene Vorgänge. Wenn einige Vorgänge in Ihrem Produktionsprozess ausgelagert sind, können Sie in Ihren Arbeitsplänen die Untervergabe von Aufträgen einrichten. Wenn Sie z.B. Ihre Waren von einem Verpackungsunternehmen verpacken lassen, können Sie den Arbeitsplan so einrichten, dass der Verpacker anstelle einer internen Arbeitsplatzgruppe den Verpackungsvorgang durchführt.

Wenn Sie den Bedarf für einige dieser Routing-Methoden in Ihrem Unternehmen erkannt haben, gibt es nicht viele Softwarelösungen für die Fertigung, die diese verarbeiten können. Eines der MRP-Systeme, das dies kann, ist MRPeasy.

Beispiele für Arbeitspläne

Lassen Sie uns das Thema anhand von Beispielen aus verschiedenen Branchen veranschaulichen.

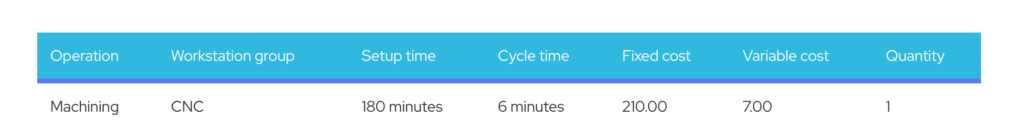

Beispiel 1: CNC-Auftragsfertiger

Variablen:

- Einrichtungszeit 3 Stunden

- Zykluszeit 6 Minuten

- Stundensatz der CNC-Maschine (Fertigungsgemeinkosten) 70$

- Die Arbeiter werden vor Beginn der Arbeit eingeteilt, daher werden die Arbeitskosten auf der Grundlage ihres persönlichen Stundenlohns berechnet.

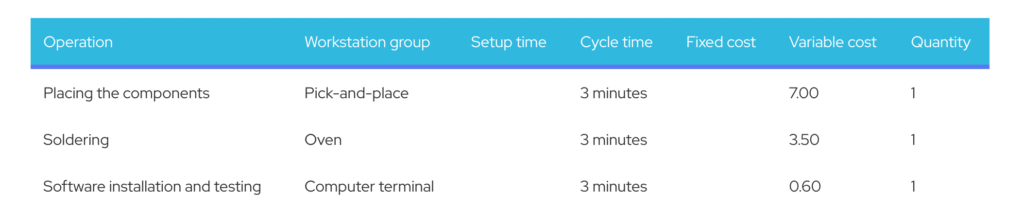

Beispiel 2: Elektronikmontage

Variablen:

- Stundensatz für eine Bestückungsmaschine 140$

- Stundensatz Ofen 70$

- Stundensatz für Computerterminal 12$

- Die Arbeiter werden vor Beginn der Arbeit eingeteilt, daher werden die Arbeitskosten auf der Grundlage ihres persönlichen Stundenlohns berechnet.

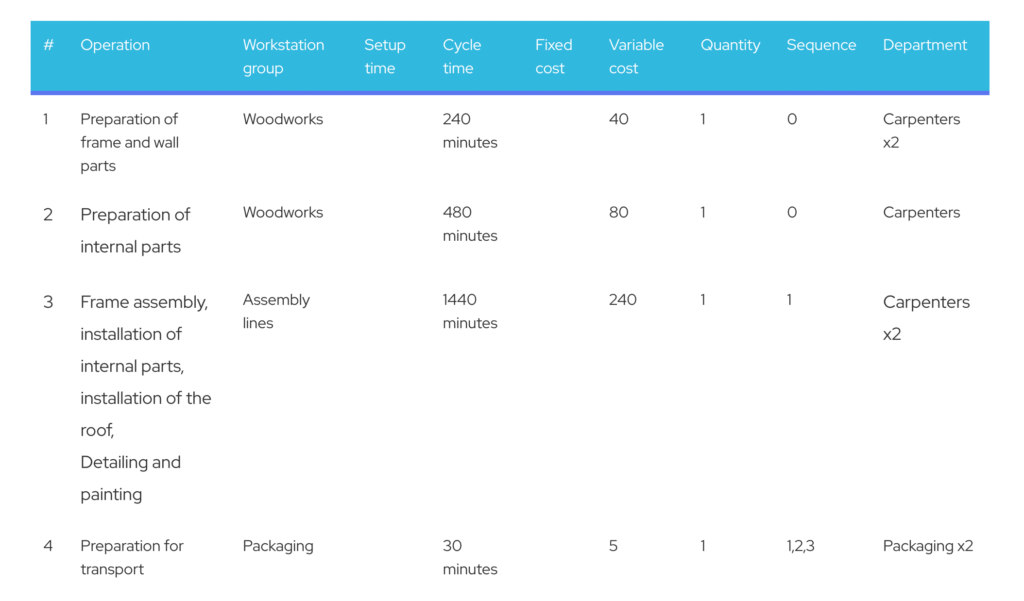

Beispiel 3: Fertighausbau mit spezieller Arbeitsreihenfolge

Variablen:

- Die Vorbereitung der Rahmen- und Wandteile und die Vorbereitung der Innenteile finden gleichzeitig statt.

- Die Montage beginnt, sobald die Vorbereitung der Rahmen- und Wandteile (Arbeitsgang 1) abgeschlossen ist. Die Innenteile werden eingebaut, sobald sie verfügbar sind, und wenn alle Teile eingebaut sind, wird die Konstruktion detailliert und lackiert.

- Wenn die Arbeitsgänge 1, 2 und 3 abgeschlossen sind, wird die Konstruktion schließlich verpackt.

- Alle Arbeitsstationen Stundensatz 10$

- Die Arbeiter werden vor Beginn der Arbeit eingeteilt, daher werden die Arbeitskosten auf der Grundlage ihres persönlichen Stundenlohns berechnet.

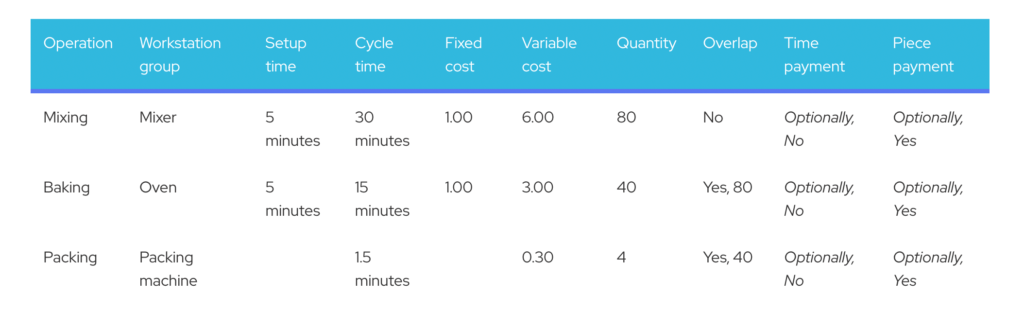

Beispiel 4: Lebensmittelverarbeitung mit überlappenden Arbeitsgängen

Variablen:

- Mischer Chargengröße 80; Rüstzeit 5 min; Zykluszeit 30 min; Stundensatz 12$

- Ofen Chargengröße 40; Rüstzeit 5 min; Zykluszeit 15 min; Stundensatz 12$

- Verpackungsmaschine Losgröße 4; Zykluszeit 1,5 min; Stundensatz 12$

- Die Arbeitsgänge überschneiden sich, da mit dem Backen begonnen werden kann, wenn der Teig für die ersten 80 Brötchen fertig gemischt ist, und mit dem Verpacken begonnen werden kann, wenn die ersten 40 Brötchen fertig gebacken sind.

- Die Arbeiter werden vor Beginn der Arbeit eingeteilt, daher werden die Arbeitskosten auf der Grundlage ihrer persönlichen Stundenlöhne oder Stücklohnsätze berechnet.

Die wichtigsten Kernpunkte

- Unter Arbeitsplan versteht man die Festlegung der Reihenfolge, in der ein Produkt hergestellt wird, wobei die Abfolge der einzelnen Schritte im Herstellungsprozess genau beschrieben wird.

- Der Arbeitsplan bildet die Grundlage für die Kapazitäts- und Produktionsplanung, die Schätzung von Produktionskosten und Vorlaufzeiten sowie die Verfolgung der tatsächlichen Kosten und Produktionszeiten.

- In einem Arbeitsplan werden die Arbeitsgruppen, die die einzelnen Vorgänge ausführen, die Reihenfolge der Vorgänge, kurze Beschreibungen der Vorgänge, Rüstzeiten und Zykluszeiten aufgeführt. Ein Arbeitsplan kann auch Daten zu den Produktionskosten, den verwendeten Werkzeugen und den Qualitätskontrollpunkten zwischen den Arbeitsgängen enthalten.

- Effektive Fertigungsarbeitspläne können zu einer höheren Effizienz und geringeren Kosten beitragen.

- Der beste Weg zur Verwaltung von Arbeitsplänen, insbesondere von fortgeschrittenen Arbeitsplänen wie Vorgangsüberschneidungen oder speziellen Sequenzen, ist der Einsatz eines MRP-Systems.

Häufig gestellte Fragen

Der Zweck des Arbeitsplans besteht darin, den Produktionsprozess zu standardisieren und die effizienteste Abfolge von Produktionsvorgängen zu implementieren, um so die Produktionskosten und Durchlaufzeiten zu senken und die Produktionseffizienz zu steigern.

In einem Unternehmen, das Bekleidung herstellt, könnte ein Arbeitsplan wie folgt aussehen: 1. Zuschneiden des Stoffes; 2. Sticken; 3. Nähen; 4. Verpacken. Der Arbeitsplan sollte auch die Arbeitsplätze enthalten, an denen die Arbeitsgänge ausgeführt werden, sowie Rüstzeiten, Zykluszeiten und Kostendaten.

Der Arbeitsplan in der Produktionssteuerung ist der vordefinierte Weg oder die Abfolge von Vorgängen, die ein Material bei der Umwandlung in ein fertiges Produkt in einem Herstellungsprozess durchläuft.

Ihnen könnte ebenfalls gefallen: Was ist zellulare Fertigung?