¿Cómo medir y aumentar la eficiencia productiva?

La eficiencia productiva indica cuánto fabrica una unidad de producción con la cantidad dada de recursos. Medir y hacer un seguimiento de la eficiencia productiva permite a los fabricantes identificar cuellos de botella, optimizar procesos y mejorar su productividad y rentabilidad globales.

¿Qué es la eficiencia productiva?

La eficiencia productiva muestra esencialmente cuánto fabrica una economía, una operación o un equipo con los recursos dados. Medir y mejorar la eficiencia productiva es un aspecto crítico de la buena microeconomía que se centra en alcanzar el máximo nivel de producción con los recursos disponibles.

Alcanzar altos niveles de eficiencia productiva implica optimizar el proceso de producción para minimizar los desechos, reducir los costos y maximizar la producción sin comprometer la calidad. La producción eficiente puede lograrse aplicando diversos pasos y metodologías, como la normalización, el mantenimiento eficaz, la previsión de la demanda, la mejora continua, etc.

Eficiencia distributiva vs. eficiencia productiva

La eficiencia distributiva consiste en producir la combinación adecuada de mercancías que se ajuste a las preferencias y demandas de los clientes. Significa alcanzar el punto óptimo en el que el costo marginal de fabricar una unidad más de un producto es justo el adecuado para el precio que los clientes están dispuestos a pagar por él. Cuando alcanzamos este punto, esta combinación de producción, sabemos que no estamos malgastando recursos en productos que el mercado no valora. Si hacemos menos, habrá una pérdida de oportunidad de venta. Si fabricamos más, tendremos que vender con descuento.

La eficiencia productiva, por su parte, consiste en garantizar que el proceso de fabricación funcione a su máxima capacidad de producción y alcance el mayor nivel de producción alcanzable con los recursos dados. Esto garantiza que las mercancías se produzcan al menor costo posible. En la fabricación, lograr la eficiencia productiva implica eliminar las ineficiencias, optimizar los flujos de trabajo y reducir los desechos.

Aunque ambos conceptos son diferentes, también están interconectados, ya que la eficiencia productiva constituye la base de la eficiencia distributiva.

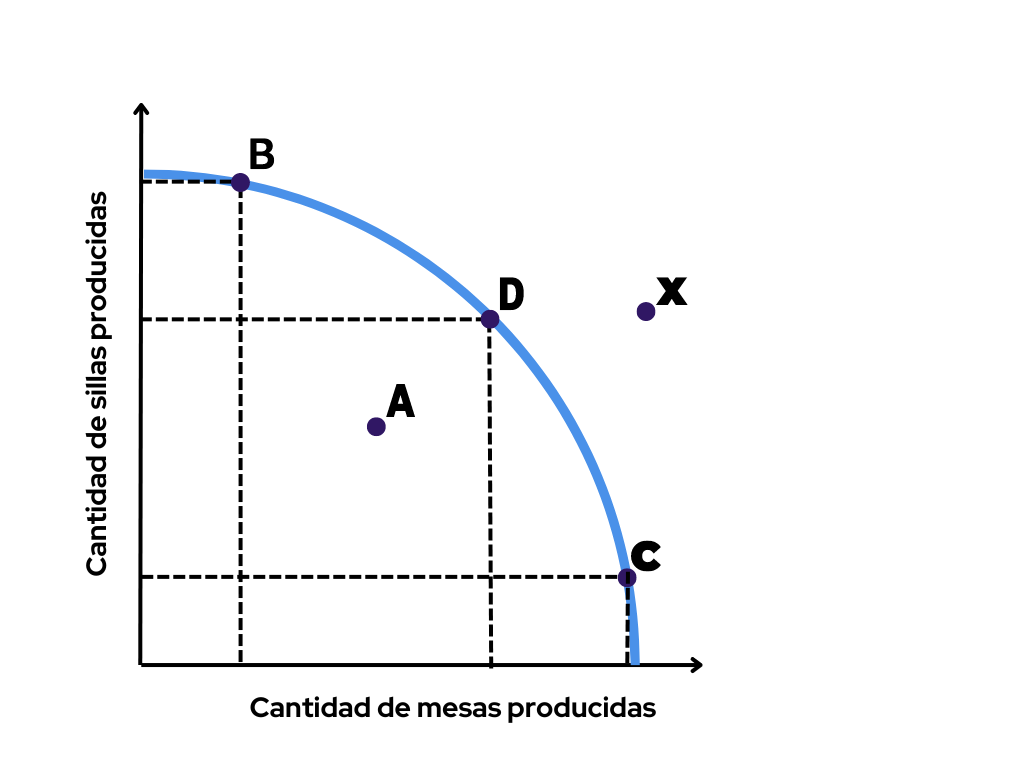

¿Qué es la frontera de posibilidades de producción (PPF)?

Parte importante del concepto de eficiencia productiva, la frontera de posibilidades de producción (PPF), también conocida como curva de posibilidades de producción o frontera, es una representación gráfica que ilustra las combinaciones máximas de producción de dos mercancías o servicios que una economía puede producir dados sus recursos y tecnología disponibles. Muestra las ventajas que existen entre las distintas opciones de producción.

El PPF (por sus siglas en inglés) suele representarse como una curva en un gráfico, con un producto representado en el eje de abscisas y otro en el eje de ordenadas. La curva muestra las distintas combinaciones de producción que pueden lograrse, dados los recursos y la tecnología disponibles, manteniendo la plena capacidad y utilizando todos los recursos disponibles. La curva suele tener una pendiente descendente, lo que indica un aumento del costo de oportunidad que conlleva la producción de otro producto.

Los puntos situados en la línea de la PPF representan un uso eficiente de los recursos, en el que no es posible producir más de una mercancía sin renunciar a cierta cantidad de la otra. Un punto dentro de la curva representa la infrautilización de los recursos, mientras que un punto fuera de la curva representa un nivel de producción inalcanzable dados los recursos y la tecnología disponibles.

¿Cómo medir la eficiencia productiva?

Medir la eficiencia productiva es crucial para evaluar el rendimiento de una empresa de fabricación. Utilizando las métricas y los KPI adecuados, las empresas pueden identificar y eliminar los cuellos de botella, optimizar los procesos y mejorar la productividad y la rentabilidad generales. He aquí algunos métodos clave para medir la eficiencia productiva, junto con las fórmulas de eficiencia de la producción más importantes:

Eficiencia global de los equipos (OEE)

La eficacia general de los equipos (OEE) es una métrica global que tiene en cuenta la disponibilidad, el rendimiento y la calidad para evaluar la eficacia de la utilización de los equipos. Cuantifica la tasa de producción real en relación con la tasa de producción estándar, lo que ayuda a identificar áreas de mejora, como la reducción del tiempo de inactividad y la optimización del tiempo de ciclo.

OEE = Disponibilidad × Rendimiento × Calidad

Ejemplo

Supongamos que tenemos una línea de producción que funciona durante 8 horas al día (480 minutos). El tiempo de producción previsto para el día es de 400 minutos, teniendo en cuenta que las pausas y los cambios programados duran 80 minutos en total. El tiempo de ciclo ideal para procesar una unidad es de 5 minutos. Durante los 400 minutos disponibles, la línea experimenta un total de 30 minutos de inactividad, por lo que el tiempo de ejecución real es de 370 minutos. Durante este tiempo, la línea produce 60 unidades, de las cuales 55 se consideran unidades buenas que cumplen las normas de calidad.

Ahora, calculemos la OEE utilizando la fórmula:

OEE = Disponibilidad × Rendimiento × Calidad

Disponibilidad: (Tiempo de ejecución real / Tiempo previsto) × 100%.

Rendimiento: (Unidades totales x Tiempo de ciclo ideal) / Tiempo de ejecución real

Calidad: (Número de unidades buenas producidas / Número total de unidades producidas) × 100%.

Disponibilidad = (370 minutos / 400 minutos) × 100% = 92,5%.

Rendimiento = (60 unidades x 5 minutos) / 370 minutos x 100% = 81,1%.

Calidad = (55 unidades / 60 unidades) × 100% = 91,7%.

Ahora, calculemos la OEE:

OEE = 92,5% x 81,1% x 91,7% = 69%.

Por tanto, la OEE de la línea de producción de este ejemplo es del 69%.

Tiempo de ciclo

El tiempo de ciclo mide el tiempo necesario para completar un ciclo de un proceso de producción, de principio a fin. Indica la eficiencia del proceso de fabricación, permitiendo identificar cuellos de botella y áreas en las que podría mejorarse la productividad.

Duración del ciclo = Tiempo real de ejecución / Número de unidades producidas

Ejemplo

Utilizando los datos del ejemplo de OEE, suponemos que el tiempo de funcionamiento real de la máquina es de 370 minutos y el número de unidades producidas es de 60.

Duración del ciclo = 370 / 60 = 6,2 minutos

Rendimiento

El rendimiento mide el número de unidades de alta calidad del total de unidades producidas. Ayuda a identificar áreas de desecho, como la chatarra o el retrabajo, y pone de relieve oportunidades para mejorar las medidas de control de calidad.

Rendimiento = (Número de unidades buenas producidas / Número total de unidades producidas) × 100%.

Según el ejemplo anterior, la línea de producción produce un total de 60 unidades, 55 de las cuales cumplen las normas de calidad. El rendimiento es, por tanto:

Rendimiento = 55 / 60 x 100% = 91,7%.

Como puede ver, el rendimiento es el mismo que la variable Calidad en el cálculo de la OEE.

Costo unitario

El costo unitario es una métrica fundamental que calcula el costo total promedio por unidad producida. Controlar el costo unitario permite saber cómo se asignan los recursos periodo a periodo, identificar medidas de ahorro y ajustar la política de precios de la empresa.

Costo unitario = Costo total de fabricación / Número de unidades producidas

El costo total de fabricación es una métrica contable de fabricación que se compone de tres elementos: costo directo de material, costo directo de mano de obra y costos generales de fabricación.

Ejemplo

Supongamos que una operación de fabricación incurre en un total de $10.000 en costos para producir 1.000 unidades de un producto.

Costo unitario = $10.000 / 1.000 = $10 .

Lea también sobre los 10 principales KPI de producción.

Retos de las PYME en materia de eficiencia productiva

Los pequeños y medianos fabricantes experimentan un conjunto único de retos en relación con la eficiencia productiva que pueden afectar significativamente a su capacidad para competir en el mercado. He aquí algunos obstáculos habituales a los que se enfrentan los pequeños fabricantes en lo que respecta a su eficiencia productiva:

Recursos limitados

Los pequeños fabricantes suelen operar con recursos limitados, como mano de obra, maquinaria y capital. Esta limitación puede obstaculizar su capacidad para invertir en tecnología avanzada, actualizar equipos o contratar personal especializado para optimizar los procesos de producción. La falta de recursos suele generar ineficiencias e impide a los pequeños fabricantes alcanzar todo su potencial de producción.

Falta de escalabilidad

Los pequeños fabricantes suelen tener problemas de escalabilidad, sobre todo en periodos de crecimiento repentino o aumento de la demanda. La infraestructura de producción que puede haber sido suficiente inicialmente puede no ser capaz de manejar volúmenes más altos de manera eficiente. Aumentar las operaciones manteniendo o mejorando la eficiencia puede ser una tarea de enormes proporciones, que requiere una cuidadosa planificación, inversión y optimización de los procesos.

Funciones y responsabilidades diversas

En las pequeñas empresas de fabricación, los empleados suelen desempeñar diversas funciones y responsabilidades. Aunque esto puede promover la flexibilidad, también significa que las personas pueden carecer de los conocimientos o habilidades especializadas para abordar retos específicos de la eficiencia productiva. Esta falta de experiencia puede dar lugar a procesos subóptimos y obstaculizar los esfuerzos para mejorar la eficiencia.

Limitaciones de la cadena de suministro

Los pequeños fabricantes se enfrentan a menudo a retos a la hora de gestionar eficazmente sus cadenas de suministro. El escaso poder de negociación con los proveedores, la disponibilidad irregular de materiales y los retrasos en la recepción de materias primas pueden alterar las programaciones de producción y afectar a la eficiencia. La coordinación y la colaboración con los proveedores son cruciales para que los pequeños fabricantes garanticen un flujo fluido de materiales y eviten cuellos de botella en la producción.

Acceso limitado a la tecnología y la automatización

Los pequeños fabricantes pueden tener dificultades para adoptar tecnología avanzada y automatización debido a las limitaciones de costos. Muchos sistemas de producción automatizada, robótica y herramientas de análisis de datos que mejoran la eficiencia pueden estar económicamente fuera del alcance de muchas pequeñas empresas. Esta falta de acceso a la tecnología puede dificultar la recopilación de datos significativos para el análisis y la mejora del rendimiento. Sin embargo, existen algunas soluciones asequibles basadas en la nube para pequeños y medianos fabricantes que les permiten optimizar sus operaciones.

Pasos prácticos para aumentar su eficiencia productiva

Aunque las PYME de fabricación se enfrentan a muchos retos cuando intentan aumentar la eficiencia productiva, impulsar la eficiencia productiva requiere un enfoque global que abarque varios aspectos del proceso de fabricación. He aquí algunas medidas de eficiencia que puede adoptar en su empresa de fabricación:

- Estandarice y racionalice. Cree procedimientos normalizados de trabajo para sus procesos de fabricación con el fin de introducir coherencia en sus flujos de trabajo, un requisito previo para el seguimiento de la eficiencia y la detección de cuellos de botella.

- Implemente el mantenimiento preventivo. Establezca intervalos de mantenimiento para su maquinaria en función de las piezas procesadas o las horas trabajadas.

- Mantenga su cadena de suministro bien engrasada. Planificar sus compras correctamente y fomentar relaciones sólidas con los proveedores le permite evitar paradas por desabastecimientos y mantener las máquinas en funcionamiento.

- Potencie a los empleados. Responsabilizar a sus empleados de sus puestos, pedirles su opinión, incentivar la innovación y ofrecerles capacitación con regularidad le ayudará a movilizar a los trabajadores para optimizar los procesos.

- Garantice la eficiencia distributiva. No se trata sólo de aprovechar al máximo la capacidad de los equipos. También tiene que asegurarse de que utiliza esa capacidad para producir la combinación adecuada de productos para el mercado adecuado. Utilice procedimientos como la racionalización de SKU para recortar el exceso de su catálogo de productos.

- Optimice la planificación y programación de la producción. Utilice una previsión precisa de la demanda para alinear los niveles de producción con la demanda del mercado y asegúrese de que sus programas de producción y órdenes de trabajo se ajustan a los recursos de fabricación disponibles.

- Realice seguimiento de los indicadores clave de rendimiento para la mejora continua. Supervise y analice constantemente los KPI relacionados con la eficiencia productiva. Revise y evalúe periódicamente los datos para identificar tendencias, áreas de mejora y posibles cuellos de botella.

- Implemente un sistema ERP de fabricación. Todos los retos anteriores pueden superarse y los pasos hacia una mayor eficiencia pueden lograrse mucho más fácilmente implementando un sistema ERP de fabricación. El software ERP de fabricación o MRP se utiliza para integrar varias partes de una empresa de fabricación, garantizando un análisis y una comunicación de datos eficientes. Un sistema MRP/ERP le ayuda a estandarizar sus operaciones y le permite calcular sin esfuerzo las necesidades de material y planificar las compras, crear programas eficaces de producción y mantenimiento, proporcionar a los empleados un fácil acceso a los datos relativos a sus puestos de trabajo, utilizar datos históricos para crear previsiones precisas de la demanda y analizar el rendimiento de las ventas de sus productos, y supervisar diversos KPI vitales para su operación.

Si aplica correctamente estos pasos, podrá conseguir una mejora continua y obtener una importante ventaja sobre sus competidores.

Principales aspectos a tener en cuenta

- La eficiencia productiva es el rendimiento de una unidad de fabricación con los recursos dados. Aumentarla implica maximizar la producción con los recursos asignados y es crucial para una utilización óptima de los recursos.

- La eficiencia distributiva se centra en producir la combinación adecuada de mercancías en función de las preferencias de los clientes, mientras que la eficiencia productiva tiene por objeto lograr el máximo rendimiento con el mínimo uso de recursos.

- La frontera de posibilidades de producción (PPF) ilustra las combinaciones máximas de producción que puede realizar una economía dados sus recursos y su tecnología, mostrando las compensaciones entre las distintas opciones de producción.

- La medición de la eficiencia productiva implica parámetros como la OEE, el tiempo de ciclo, el rendimiento y el costo unitario, que proporcionan información sobre la utilización de los equipos, la eficiencia de los procesos, la calidad y la rentabilidad.

- Los pequeños fabricantes se enfrentan a retos como recursos limitados, problemas de escalabilidad, funciones diversas, restricciones en la cadena de suministro y acceso limitado a la tecnología.

- Entre las medidas prácticas para mejorar la eficiencia se incluyen la estandarización, el mantenimiento preventivo, la gestión de la cadena de suministro, la capacitación de los empleados, la garantía de la eficiencia en la asignación de recursos, la optimización de la planificación y la programación, el seguimiento de KPI y la implementación de un sistema ERP de fabricación.

Preguntas frecuentes

La eficiencia productiva significa generalmente maximizar la producción minimizando el uso de recursos en un proceso de fabricación.

Un ejemplo de eficiencia productiva es un fabricante de mesas de madera que produce sistemáticamente un gran volumen de mesas de calidad al tiempo que minimiza el desperdicio de material, optimiza los procesos de producción y garantiza entregas puntuales para satisfacer la demanda de los clientes de forma eficiente.

Se consigue una buena eficiencia productiva cuando un proceso de fabricación funciona a su máxima capacidad, minimizando los desechos y utilizando los recursos de forma eficaz para lograr altos niveles de producción.

La fórmula de la eficiencia productiva varía en función de la métrica específica que se mida, como la OEE (Overall Equipment Efficiency), que se calcula como Disponibilidad x Rendimiento x Calidad.

También le puede interesar: Rutas de producción – Definiciones, consejos y ejemplos