Software de sistema de ejecución de fabricación como solución basada en la nube

Las ventajas del software de sistema de ejecución de fabricación (MES, por sus siglas en inglés) como solución basada en la nube son numerosas: desde el acceso remoto y una mejor escalabilidad hasta la gestión integrada de datos.

¿Qué es el software de sistema de ejecución de fabricación (MES)?

El software del sistema de ejecución de fabricación (MES) es un sistema digital utilizado para gestionar, supervisar y controlar el proceso de producción en la planta de producción. Un MES actúa como puente para el intercambio de datos entre la planta de producción y la oficina, ayudando a las empresas a organizar la producción y a encontrar oportunidades para optimizar y mejorar las operaciones de fabricación.

Funciones clave del software de sistema de ejecución de fabricación

1. Seguimiento de la producción

El MES permite supervisar en tiempo real todo el proceso de producción, haciendo un seguimiento de cada fase de fabricación de cada producto. Registra detalles como la cantidad de productos que se fabrican, las fases concretas de producción en las que se encuentran y los retrasos o paradas que se producen. Estos datos permiten a las empresas de fabricación identificar cuellos de botella, optimizar el flujo de trabajo y garantizar la elaboración de informes precisos sobre el progreso de la producción.

2. Gestión de los recursos

Una de las principales funciones del MES es asignar los recursos de forma eficaz. Esto incluye máquinas, herramientas, materiales y mano de obra. El sistema programa y optimiza el uso de estos recursos para garantizar que no se infrautilizan ni se sobreutilizan. El MES permite a los directivos evitar tiempos de inactividad de las máquinas, reducir los costos de mano de obra innecesarios y garantizar la disponibilidad de los materiales adecuados en el momento oportuno.

3. Control de calidad

El MES integra la garantía de calidad directamente en el proceso de fabricación. Garantiza que los productos cumplan las normas de calidad de la empresa registrando los controles de calidad y las pruebas en las distintas fases de producción, lo que garantiza que los productos de baja calidad se corrijan o se desechen antes de llegar a la siguiente fase de producción o al cliente.

4. Gestión de órdenes de fabricación

El MES desempeña un papel fundamental en la gestión de las órdenes de fabricación, incluida la creación y el seguimiento de las órdenes, la asignación de tareas a los trabajadores y la actualización de las órdenes a medida que avanzan. El sistema garantiza que todos los trabajadores del taller tengan acceso a las instrucciones correctas y a las actualizaciones en tiempo real, lo que asegura un funcionamiento fluido y uniforme. Ayuda a gestionar la cola de producción, optimiza el flujo de trabajo y minimiza los tiempos de inactividad al proporcionar instrucciones claras para cada paso del proceso de fabricación.

5. Programación de la producción

El MES permite a los fabricantes generar programas de producción que optimizan el tiempo de máquina, la mano de obra y los materiales en función de factores como los recursos disponibles, la demanda de los clientes y los tiempos de entrega de los pedidos. Con esta función, los sistemas MES ayudan a los fabricantes a ajustar los programas de forma dinámica para adaptarse a los cambios en la demanda o a interrupciones imprevistas. Al disponer de una visión en tiempo real de la capacidad de producción, los fabricantes pueden evitar sobrecargar los recursos o retrasarse en los objetivos de producción, garantizando la entrega puntual de los productos y reduciendo los tiempos de producción.

6. Trazabilidad

La trazabilidad se refiere a la capacidad de rastrear cada materia prima y componente desde su origen a través de las distintas etapas de producción hasta que se convierte en un producto terminado. El MES proporciona registros detallados de cada elemento del proceso de producción, lo que puede ser crucial para las industrias que deben cumplir normas reglamentarias estrictas (por ejemplo, farmacéutica, fabricación de alimentos, etc.). Esta trazabilidad garantiza la transparencia, ayuda a rastrear la calidad del producto y facilita las auditorías de cumplimiento. También es esencial para rastrear el flujo de materiales con el fin de identificar la causa raíz de cualquier defecto y minimizar los riesgos.

Ventajas del software de sistema de ejecución de fabricación

Entre las ventajas de utilizar un sistema MES se incluyen:

Mejor utilización de los equipos

El MES optimiza el uso de los equipos garantizando que las máquinas se programen para su uso en momentos óptimos y que el mantenimiento se realice en los intervalos adecuados. Esto reduce el tiempo de inactividad de las máquinas, aumenta la vida útil de los equipos y mejora la eficacia general de los equipos (OEE). Al minimizar los tiempos de inactividad y mantener las máquinas en perfecto funcionamiento, los fabricantes pueden sacar el máximo partido de sus inversiones de capital en maquinaria.

Reducción del inventario WIP y optimización general del inventario

Mediante el seguimiento de materiales y componentes en tiempo real, el MES permite a los fabricantes controlar y reducir los niveles del inventario de trabajo en progreso (WIP). Esto garantiza que el inventario sólo se utilice cuando sea necesario, evitando el exceso de existencias y reduciendo los costos de almacenamiento. El sistema también ayuda a optimizar los pedidos de materias primas, asegurando que las cantidades correctas estén disponibles en el momento adecuado, lo que reduce tanto el inventario de materias primas como de productos terminados. Esto se traduce en un mejor flujo de caja y una cadena de suministro más eficiente.

Reducción de los costos laborales

El MES agiliza muchos procesos manuales en el taller, automatizando tareas como la recopilación de datos, el seguimiento de la producción, y la elaboración de informes. Esta automatización reduce la necesidad de mano de obra en estas áreas, lo que permite a los trabajadores centrarse en tareas de mayor valor. El MES también garantiza que los trabajadores tengan instrucciones claras, lo que reduce los errores y mejora la productividad. Con menos intervenciones manuales, los costos de mano de obra pueden reducirse al tiempo que mejora la eficiencia general.

Reducción significativa de los procesos manuales de introducción de datos

Una de las principales ventajas del MES es que reduce al mínimo la necesidad de introducir datos manualmente. El sistema recopila y registra automáticamente datos de máquinas, sensores y operarios. Esto reduce significativamente los errores humanos y ahorra tiempo que, de otro modo, se dedicaría a introducir datos manualmente en hojas de cálculo u otros sistemas. La recolección automatizada de datos también garantiza que la información sea siempre precisa y esté actualizada, lo que facilita la toma de decisiones.

Mejor visibilidad de la cadena de suministro

El MES proporciona visibilidad en tiempo real de todo el proceso de producción, lo que permite a los fabricantes controlar el estado de los pedidos, hacer un seguimiento de los materiales y gestionar los envíos con mayor eficacia. Con esta visibilidad, los fabricantes pueden identificar rápidamente cualquier interrupción en la cadena de suministro, ya sea por escasez de material, retrasos en la producción o problemas logísticos. Esto permite tiempos de respuesta más rápidos, una mejor coordinación con los proveedores y la capacidad de satisfacer las demandas de los clientes con mayor fiabilidad.

Reducción del tiempo del ciclo de fabricación

Al racionalizar los procesos de producción, optimizar el uso de los recursos y reducir los retrasos, el MES ayuda a acortar el tiempo del ciclo de fabricación. Gracias a una programación precisa, el seguimiento de la producción en tiempo real y los ajustes automáticos del proceso, los fabricantes pueden eliminar las ineficiencias y reducir los cuellos de botella. Esto se traduce en tiempos de producción más rápidos, lo que significa que los productos se entregan a los clientes más rápidamente, mejorando la satisfacción del cliente y aumentando la capacidad de la empresa para responder a las demandas del mercado.

Sistemas MES en la nube vs. sistemas MES locales

Al combinar las ventajas de un sistema MES con un sistema ERP, las empresas pueden recopilar los datos de sus fábricas de forma conectada e integrada. Dado que el MES gestiona la producción general, sus soluciones pueden ayudar a los fabricantes a obtener información sobre las operaciones de su fábrica y la cadena de suministro para mejorar la calidad de los datos introducidos en el ERP.

En el mundo actual, un sistema de ejecución de fabricación tiene más sentido como software basado en la nube. Si bien las empresas más grandes suelen tener una infraestructura de TI más robusta para gestionar implementaciones locales, existen desventajas en los sistemas MES instalados localmente que hacen que una implementación en la nube sea más atractiva.

Desventajas del software de sistema de ejecución de fabricación local

Conocimientos informáticos

El software local requiere conocimientos avanzados de TI para su implementación, gestión y mantenimiento. Esto por sí solo afectaría a la eficacia del MES local para las pequeñas y medianas empresas que carecen de los conocimientos informáticos internos o de la capacidad para mantener un sistema en funcionamiento. Esto significa que las PYMES tendrían que subcontratar el mantenimiento continuo o prescindir de él, ninguna de las cuales es una solución eficaz.

Curva de aprendizaje y formación

Como la mayoría del software local, un sistema MES interno requeriría de capacitación y el costo correspondiente. Es menos probable que esta capacitación cuente con soporte en línea y material de apoyo, como tutoriales interactivos o aprendizaje gamificado, y se corre el riesgo de que las personas capacitadas retengan menos datos.

Actualizaciones de software

Dado que los sistemas locales son relativamente estáticos durante un largo periodo de tiempo, las actualizaciones son necesarias y deben realizarse con regularidad. Dependiendo de la complejidad, la curva de capacitación/aprendizaje vuelve a empezar. También es costoso y puede suponer un riesgo de pérdida o degradación de los datos, dependiendo de los conocimientos de quienes utilicen el sistema. Puede significar que las empresas renuncien a la puntualidad de las actualizaciones, degradando de nuevo la eficacia del sistema.

Costo elevado

El software MES local tiene unos costos elevados debido a la importante inversión inicial en licencias de software y hardware necesario, como servidores y almacenamiento. Además, a diferencia de las soluciones basadas en la nube que se gestionan externamente, requieren gastos continuos de mantenimiento del sistema, personal informático y actualizaciones manuales. La necesidad de personalización, integración con los sistemas existentes y escalabilidad a medida que el negocio crece también contribuye a los costos. Además, la infraestructura necesaria para alojar sistemas locales, incluidas las medidas energéticas y de seguridad, se suma al gasto total.

Ventajas del software de sistema de ejecución de fabricación basado en la nube

Software siempre actualizado

El software basado en la nube tiene una ventaja que el local nunca podrá alcanzar. Al estar continuamente conectado a la nube, recibe todas las actualizaciones de software en tiempo real de forma continua. Esto garantiza que los usuarios siempre tengan acceso a la versión más actual, eliminando la posibilidad de obsolescencia.

Más rentable

Un MES basado en la nube siempre será más rentable que uno local. Esto ahorra dinero porque no se requieren costosas actualizaciones de la infraestructura de TI. También significa que no se requiere con tanta profundidad contar con habilidades internas para el mantenimiento continuo, como sucede en las empresas con sistemas instalados localmente. Los costos iniciales y continuos de capacitación también se reducen, ya que el aprendizaje puede realizarse de forma gradual mediante tutoriales y otros recursos en línea. Como resultado, el costo total de propiedad del software MES basado en la nube es mucho menor.

Sistema modular o basado en las necesidades

Muchos sistemas de software tradicionales locales están “bloqueados” porque ofrecen funcionalidades específicas con pocas posibilidades de controlar la experiencia del usuario. Esto significa que si una empresa no necesita aspectos específicos del programa, los usuarios siguen expuestos a él. Esto ralentiza la experiencia del usuario y hace que las interfaces de usuario sean más lentas de navegar. Los MES basados en la nube suelen ser personalizables tanto para la empresa como para el usuario individual. Esto permite interfaces y experiencias de usuario que se adaptan a necesidades específicas, mejorando la experiencia, la eficiencia y la satisfacción del usuario.

Escalabilidad

El software basado en la nube puede “nivelar el terreno de juego” para las pequeñas y medianas empresas. Tradicionalmente, cuando el software local era la única opción, las PYME carecían de los conocimientos informáticos y del capital para invertir en un sistema sofisticado. Dado que el software MES basado en la nube es modular e intuitivo, las pymes tienen acceso a soluciones de última generación y de primer nivel que las ponen al mismo nivel que las grandes compañías. A medida que crecen, esta modularidad puede añadirse para escalar a nuevos requisitos de funcionalidad sin invertir en un nuevo sistema.

Cómo funciona el MES en MRPeasy

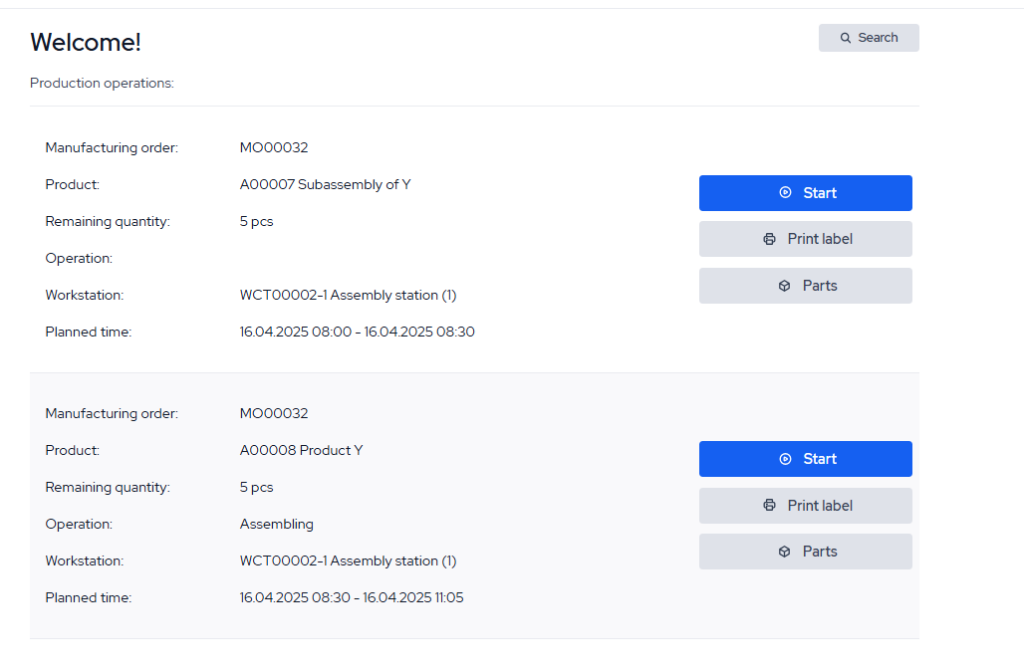

MRPeasy incluye una interfaz MES (Manufacturing Execution System) integrada para que los trabajadores del taller puedan informar fácilmente de los progresos realizados. Esto es fundamental para reemplazar los registros en papel o los informes manuales. MRPeasy ofrece dos modos principales de ingreso de datos en el taller: “Mi plan de producción” y el “Kiosco digital”.

“Mi plan de producción” es una vista personalizada para cada empleado de producción. Cuando los trabajadores se conectan (cada uno puede tener una cuenta de usuario limitada), ven una lista de las tareas u operaciones que tienen asignadas, en secuencia. Por ejemplo, un maquinista puede ver que hoy tiene una operación para mecanizar un cigüeñal para el MO#123, seguida de otra tarea para una culata en el MO#124, etc. Esta programación en tiempo real por trabajador les ayuda a saber en qué tienen que trabajar a continuación. La interfaz está diseñada para ser clara y es accesible desde cualquier navegador web (o la aplicación móvil MRPeasy), por lo que se puede utilizar una tableta en el taller o un PC estándar.

El “Kiosco digital” es un modo en el que un dispositivo compartido puede ser utilizado por varios trabajadores. En un taller pequeño, en lugar de que cada empleado tenga una computadora, puede haber un terminal en la planta de producción. Los trabajadores pueden acercarse, tocar para cambiar al usuario correspondiente (el sistema permite cambiar de usuario rápidamente con un solo clic), y luego registrar el progreso de su tarea. Esto resulta muy útil cuando los recursos informáticos son limitados: una única pantalla táctil o un PC de bajo costo en la planta de producción pueden servir para todos, y el modo kiosco de MRPeasy minimiza los problemas (no es necesario iniciar sesión cada vez; se cambia rápidamente de un usuario a otro).

A través de estas interfaces, los trabajadores pueden iniciar y finalizar operaciones, informar del tiempo empleado y registrar cantidades. Por ejemplo, una vez finalizada la operación de mecanizado de un bloque motor, el operario selecciona la tarea en MRPeasy y la marca como finalizada (y puede introducir el tiempo real empleado si difiere del estimado). También puede indicar si se ha producido una cantidad determinada o si ha habido algún desecho. Tan pronto como hacen esto, MRPeasy actualiza el estado de la orden de fabricación y mueve el flujo de trabajo al siguiente paso. Si la hoja de ruta especifica que el ensamblaje sólo puede comenzar una vez finalizado el mecanizado, el paso de ensamblaje se marcará ahora como listo para comenzar. De este modo, las actualizaciones del taller se reflejan instantáneamente en el sistema, proporcionando a todos información actualizada.

Además, los informes de taller de MRPeasy permiten a los trabajadores “consumir” materiales cuando finaliza una operación. Por ejemplo, si el ensamblaje ha consumido un kit de juntas, el trabajador puede marcar el kit como consumido en el sistema, que lo deducirá del inventario y lo adjuntará al registro de esa MO. Cuando finalice la operación de ensamblaje, MRPeasy marcará automáticamente la orden de fabricación como realizada y transferirá el motor terminado al stock como producto terminado, todo ello con sólo pulsar un botón. Esto garantiza que los datos de inventario y producción permanezcan sincronizados sin necesidad de introducir datos en la oficina.

La interfaz está diseñada para ser sencilla y fácil de usar para el personal del taller, incluso para aquellos que no son expertos en informática. Los usuarios suelen elogiar la interfaz de MRPeasy por su claridad y sencillez. Para los empleados del taller, la curva de aprendizaje es corta: las tareas de registro de entrada y salida de trabajos y actualización de cantidades pueden aprenderse con una capacitación mínima. El sistema también cuenta con una función de “Notas importantes”: los ingenieros o jefes pueden adjuntar notas o instrucciones a un paso de la hoja de ruta, que el trabajador verá en su vista de tareas. Esto puede servir para recordar a los técnicos los puntos de la lista de comprobación en un paso concreto, actuando así como una lista de comprobación integrada (Ejemplo: “Apriete todos los tornillos según las especificaciones y anótelo en el registro de control de calidad”).

En resumen, las funciones de introducción de datos en el taller de MRPeasy (su módulo MES) permiten al taller de motores prescindir totalmente del papel en la planta de producción. Los trabajadores tienen una visión clara de sus tareas y pueden informar fácilmente del progreso y los problemas en tiempo real. Esto no sólo ahorra tiempo (no es necesario completar formularios en papel y que alguien los introduzca más tarde), sino que también mejora la precisión (los tiempos reales y las finalizaciones se registran inmediatamente). Para un taller con limitaciones informáticas, el hecho de que esto sólo requiere un dispositivo con conexión a Internet y sea fácil de usar es una gran ventaja.

Para más información, visite la Guía del kiosko digital de MRPeasy.

Principales aspectos a tener en cuenta

- Un sistema de ejecución de fabricación (MES) es una plataforma digital utilizada para gestionar, supervisar y controlar la producción en la planta de producción, facilitando el intercambio de datos entre los talleres y las oficinas para optimizar las operaciones de fabricación.

- El MES sigue el progreso de la producción, gestiona los recursos (máquinas, mano de obra, materiales), integra el control de calidad y supervisa las órdenes de trabajo y la programación. También proporciona trazabilidad para garantizar la transparencia de los procesos de fabricación.

- El MES mejora la utilización de los equipos, reduce el inventario de trabajo en progreso (WIP), optimiza el uso de la mano de obra y elimina la introducción manual de datos. Mejora la visibilidad de la cadena de suministro y reduce la duración del ciclo de fabricación, lo que se traduce en una producción más rápida y una mayor satisfacción del cliente.

- Los MES locales requieren importantes costos iniciales, un mantenimiento continuo y personal informático especializado, lo que los hace menos rentables para muchas empresas. En cambio, el MES basado en la nube reduce las necesidades de infraestructura, proporciona actualizaciones continuas y es más fácil de escalar.

- El sistema MES basado en la nube de MRPeasy está diseñado para simplificar la introducción de datos en el taller, permitiendo a los empleados informar del progreso de la producción, realizar un seguimiento de los materiales y actualizar el estado en tiempo real. Es fácil de usar, rentable y se puede utilizar con un mínimo de recursos informáticos, lo que favorece un entorno de producción sin papel.

Preguntas frecuentes

El MES garantiza que los controles de calidad se integren directamente en el proceso de producción mediante el registro de datos sobre la calidad del producto en las distintas fases. Esto ayuda a identificar los defectos en una fase temprana, lo que permite a los fabricantes corregir los problemas antes de que los productos pasen a la siguiente fase, evitando así que los artículos de mala calidad lleguen a los clientes.

El MES basado en la nube proporciona a las pymes acceso a un software de fabricación avanzado sin necesidad de una inversión inicial significativa en infraestructura informática o personal especializado. La escalabilidad y la naturaleza modular de MES en la nube facilitan que las pymes amplíen y adapten el sistema a medida que crece su negocio, lo que les permite competir más eficazmente con empresas más grandes.

Los sistemas MES basados en la nube suelen estar diseñados para ser fáciles de usar y requerir una formación mínima. A menudo, los empleados pueden aprender a utilizar el sistema a través de tutoriales en línea, guías interactivas o funciones de asistencia en el sistema, lo que acorta la curva de aprendizaje y reduce la necesidad de extensas sesiones de capacitación formal.

También le puede interesar: ¿Cómo escalar los procesos de producción en la fabricación?