¿Qué es el rendimiento de primera pasada y cómo optimizarlo?

Para medir la eficacia de un proceso de fabricación, los fabricantes se basan a menudo en un KPI denominado rendimiento de primera pasada. En este artículo definiremos el rendimiento de primera pasada y explicaremos cómo lo utilizan las pymes para mejorar la eficiencia general de sus operaciones de fabricación y obtener un producto de alta calidad.

¿Qué es el rendimiento de primera pasada?

El rendimiento de primera pasada, también conocido como First Pass Yield, o FPY es un indicador clave de rendimiento (KPI) de fabricación que mide el porcentaje de unidades fabricadas que cumplen las normas de calidad o los criterios de producto terminado establecidos por el fabricante. El porcentaje se basa en una sola ejecución, a menudo definida por un marco de tiempo designado, como un turno. También puede determinarse mediante una tirada de prueba para dar tiempo al equipo de producción a realizar los ajustes finales para aumentar la eficiencia del proceso antes de procesar una tirada completa.

Un producto satisfactorio se evalúa en función de sus parámetros de calidad definidos. Las variaciones pueden requerir que el producto se reelabore para cumplir los estándares o que se deseche porque está demasiado lejos de las especificaciones como para justificar su reparación o reelaboración.

Rendimiento de primera pasada vs. Rendimiento total acumulado

La métrica de rendimiento de primera pasada (FPY) a veces se usa de forma intercambiable con el término rendimiento total acumulado (RTY). Sin embargo, es importante hacer una distinción entre estos dos indicadores clave de rendimiento (KPI).

Mientras que el FPY se calcula utilizando un marco temporal de fabricación simple y un único proceso, el RTY se calcula teniendo en cuenta los rendimientos de primera pasada acumulados a lo largo de varios periodos de tiempo o, más comúnmente, cuando hay múltiples etapas en el proceso de fabricación. A continuación veremos ejemplos de cada uno de ellos.

¿Cómo calcular el rendimiento de primera pasada?

La fórmula básica del rendimiento de primera pasada es sencilla:

FPY = [Número de unidades buenas] ÷ [Número total de unidades que entran en el proceso] x 100.

Por ejemplo, si hubiera un total de 200 unidades en proceso y 180 de ellas fueran aceptables, el FPY sería 180 ÷ 200 x 100 = 0,90 o 90%. Una puntuación FPY de 100 es casi imposible de alcanzar. Sin embargo, cuanto mayor sea la puntuación, más eficaz será la operación.

En algunas situaciones, defectos menores que no afectan a la calidad del producto podrían considerarse “unidades aceptables” y se utilizarían como “buenas” en el cálculo.

Ejemplos prácticos de cálculo

Un ejemplo de FPY sería la producción de un artículo sencillo como un vaso de plástico para bebidas. El número de vasos que superan un control de calidad se divide entre el número total de vasos fabricados en un proceso de producción, dividido por 100.

Un escenario de varias etapas podría involucrar el mismo vaso de plástico, pero con una etapa adicional en la que se imprime un logotipo mediante serigrafía. En este caso, el FPY se calcula de forma individual para cada etapa. Luego, esos resultados de FPY se multiplican entre sí para obtener el rendimiento total acumulado (RTY).

Supongamos que el FPY para la fabricación del vaso fue del 85 % y el de la impresión del logotipo fue del 95 %. El RTY sería entonces 0.85 x 0.95 = 0.8075, o aproximadamente 80 %.

La importancia del FPY

La métrica de rendimiento de primera pasada es un KPI vital porque ofrece al fabricante una visión de la eficiencia general de sus procesos de fabricación. Piense en él como un barómetro que indica si la operación está funcionando sin problemas y de manera eficiente, o si se deben hacer algunos ajustes para aumentar la calidad del producto y mejorar aún más la producción.

Las repercusiones financieras directas de mantener un FPY elevado incluyen la reducción de los residuos de materias primas de los productos que deben desecharse y la eliminación de los costos de mano de obra asociados a la repetición de trabajos.

Las ventajas operativas incluyen la estabilidad y previsibilidad del proceso. Saber qué hay que hacer para mantener un FPY elevado puede ayudar a un fabricante a entender mejor cómo mejorar la utilización de la capacidad y la fiabilidad de la programación de la producción.

La FPY también puede utilizarse como herramienta de diagnóstico. Con base en los datos históricos de FPY, una empresa puede identificar diversos problemas potenciales, como la necesidad de reparar o actualizar el equipo del proceso. Cuando se obtiene una puntuación baja de FPY, es posible revisar los problemas de calidad presentes y, en muchos casos, rastrearlos hasta una máquina específica o una etapa concreta del proceso. Si se programan adecuadamente, las reparaciones pueden realizarse a menudo sin que se produzcan paradas de producción significativas.

Por último, las puntuaciones FPY pueden servir de referencia para iniciativas de mejora, incluida la actualización o sustitución de maquinaria defectuosa. El seguimiento del rendimiento de primera pasada permite medir la eficacia de los cambios en los procesos.

Por ejemplo, aumentar la velocidad de la línea de producción suele incrementar el rendimiento general. Sin embargo, esto puede reducir el rendimiento de primera pasada. En el ejemplo del vaso, una mayor velocidad podría causar problemas como colores desalineados en el logotipo o burbujas de aire en la tinta, lo que genera manchas. Estos defectos afectan la calidad del producto final. Los valores del FPY permiten al fabricante ajustar la velocidad de producción hasta encontrar el nivel óptimo que reduzca o elimine estos errores de impresión.

8 formas de mejorar el rendimiento de primera pasada

- Implemente prácticas estructuradas de mejora continua como los principios y herramientas de la fabricación ajustada (Lean Manufacturing) o adopte el enfoque DMAIC de Six Sigma (diseñar, medir, analizar, mejorar y controlar).

- Optimice los procesos de producción. Utilice procedimientos operativos estandarizados (SOP) y simplifique los procesos complejos siempre que sea posible, eliminando los cuellos de botella o las actividades que no añaden valor al producto.

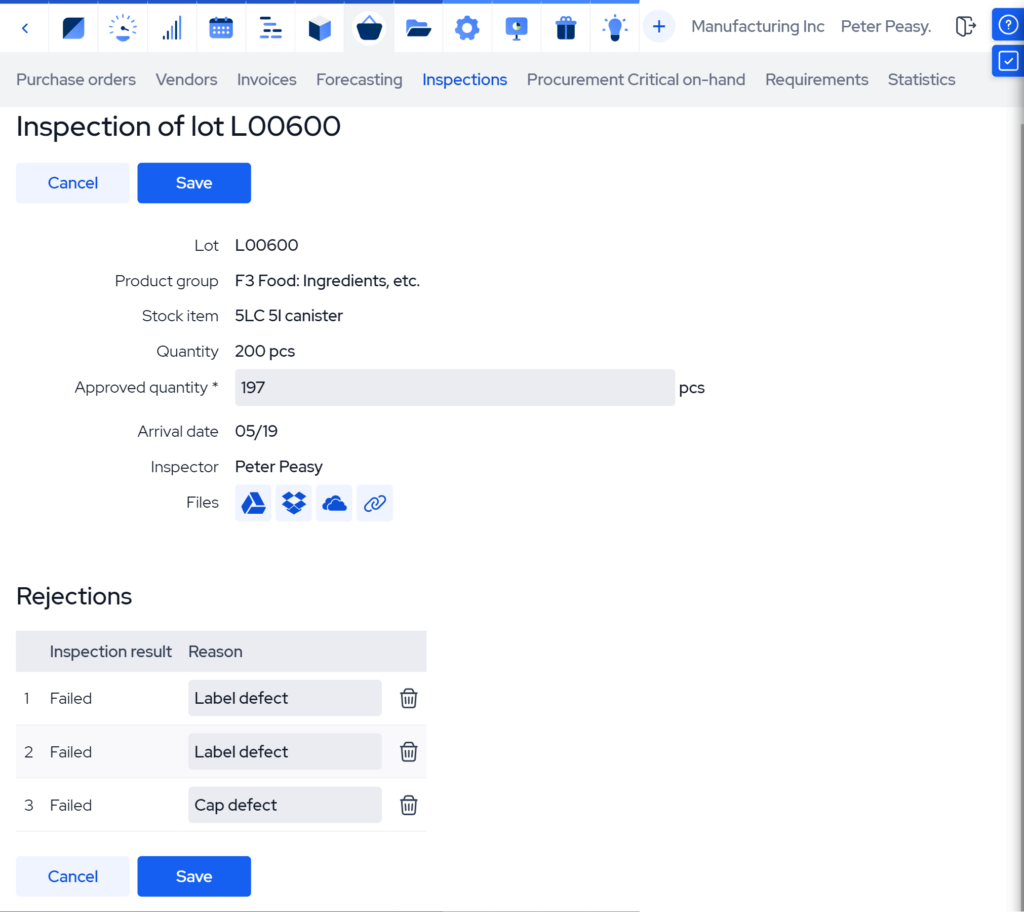

- Implemente protocolos de inspección estrictos en etapas clave del proceso para fortalecer el control de calidad. El uso de tecnologías para la detección temprana de defectos, junto con la aplicación del Control estadístico de procesos (SPC) puede ayudarle a eliminar muchos errores humanos.

- Implemente mecanismos a prueba de errores (poka-yoke) que hagan imposible —o al menos muy difícil— que ocurran fallos desde el principio. Esto puede incluir características físicas en el diseño que eviten ensamblajes incorrectos, sensores que detecten desalineaciones, o lógica de automatización que detenga las operaciones cuando se detecten anomalías.

- Invierta en una capacitación integral para los empleados. Proporcione formación técnica exhaustiva a todos los trabajadores de la línea de producción. Fomente la conciencia de calidad y el sentido de responsabilidad dentro del equipo de fabricación. Ayude a los empleados a desarrollar habilidades sistemáticas para la resolución de problemas.

- Fortalezca las relaciones con los proveedores. Sólo colabore con proveedores confiables y enfocados en la calidad, que implementen controles de calidad de entrada con la misma rigurosidad que usted. Establezca especificaciones de calidad claras para eliminar sorpresas. Siempre que sea posible, desarrolle iniciativas de mejora colaborativas con las empresas de su cadena de suministro.

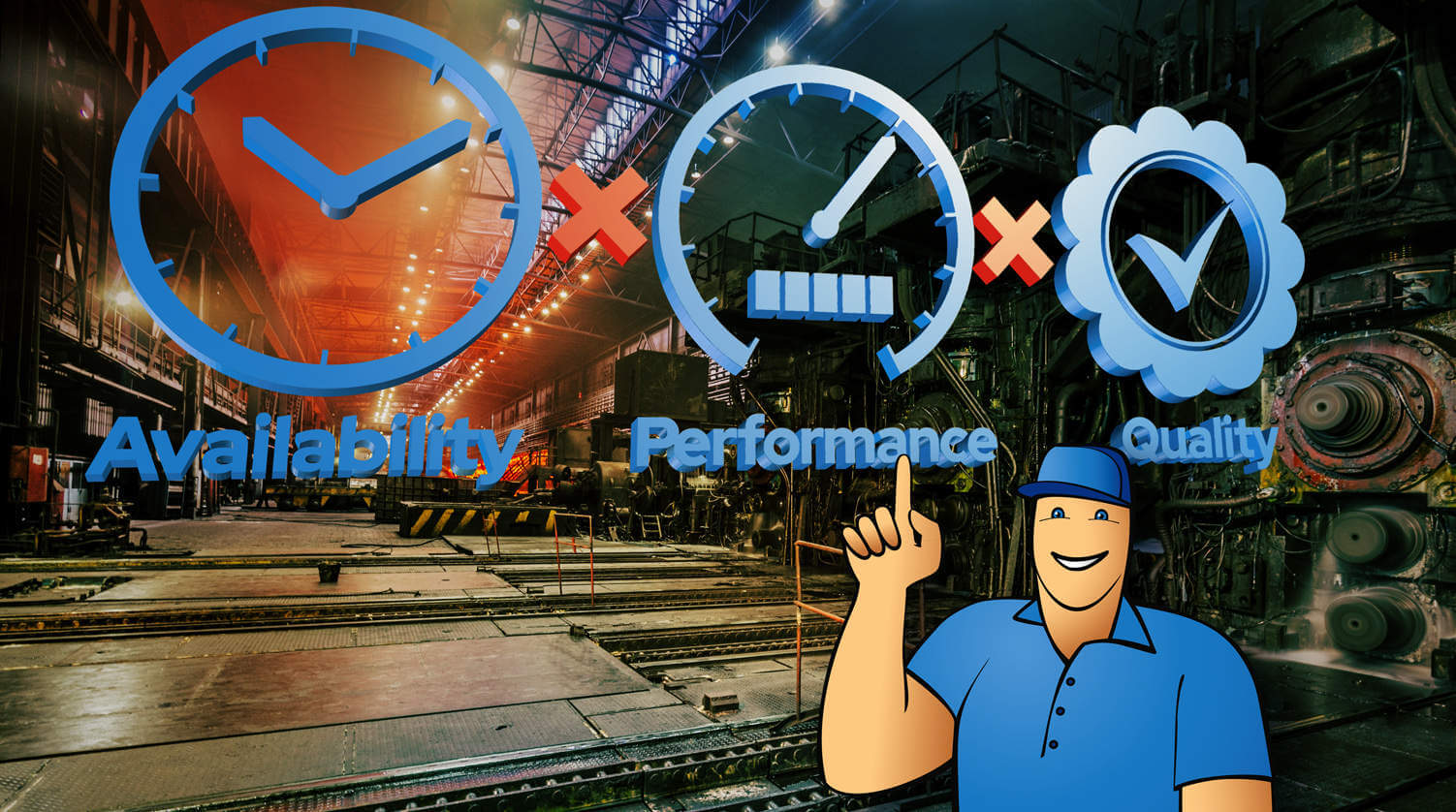

- Implemente estrategias de mantenimiento proactivo. No espere a que una máquina se averíe para darle servicio. Establezca programas de mantenimiento preventivo que utilicen procedimientos predictivos, como la termografía. Monitoree el rendimiento del equipo en tiempo real para detectar anomalías. Realice un seguimiento de los indicadores de mantenimiento y su impacto en el FPY para asegurarse de que las acciones contribuyan a la Efectividad General del Equipo (OEE).

- Fomente una cultura de mejora continua. Fomente la toma de decisiones basada en datos en lugar de suposiciones. Capacite a los empleados para identificar y resolver problemas de manera autónoma. Forme equipos de mejora multidisciplinarios y establezca metas de calidad claras para que las sigan y monitoreen continuamente.

Cómo el software ERP de fabricación puede aumentar la eficiencia de la producción

Especialmente en las operaciones de fabricación de alta velocidad, el error humano puede dejar muchas ineficiencias sin detectar. El software ERP de fabricación proporciona una planificación de la producción y un control del inventario críticos, garantizando que los materiales y componentes estén disponibles cuando se necesiten. Las soluciones MRP modernas suelen incluir funciones de programación de la producción y control del taller, así como de gestión del inventario para optimizar la asignación de recursos.

Los eficaces ERP de fabricación incluyen o se integran con Sistemas de ejecución de fabricación (MES), ofreciendo una solución integral que permite monitorear la producción en tiempo real y mantener un flujo adecuado de materiales. Esta integración facilita el seguimiento y la documentación de los controles de calidad a lo largo de todo el proceso de fabricación, reduciendo significativamente los defectos.

La capacidad de estos sistemas para coordinar la disponibilidad de materiales y la comprobación de la calidad del inventario con las actividades de producción facilita una mayor comunicación y colaboración entre los departamentos, al tiempo que proporciona información en tiempo real sobre las métricas clave. Las herramientas de análisis avanzado de estos sistemas agilizan los esfuerzos de mejora continua al ayudar a realizar un seguimiento de los problemas de calidad tanto de los materiales como de los productos terminados.

Aproveche el FPY basado en datos para lograr la excelencia en la fabricación

Como hemos visto, el rendimiento de primera pasada (FPY) es una métrica crucial cuando se busca eficiencia en la fabricación. La reelaboración y el descarte de productos desperdician recursos valiosos y reducen los márgenes de ganancia de una empresa. Al hacer un seguimiento y análisis del FPY, una empresa puede encontrar formas de mejorar su proceso de fabricación para reducir, si no eliminar, los errores, identificando las causas raíz de los defectos y corrigiéndolas.

Incluso pequeños ajustes en el proceso aumentarán la calidad del producto y conducirán a una mejora continua. Y cada paso hacia el éxito de las operaciones es también un paso hacia la satisfacción del cliente.

Cuando se combina con herramientas inteligentes como los sistemas MRP y MES, y se respalda con una cultura de mejora continua, el FPY se convierte en un activo estratégico. Las empresas de fabricación que hacen un seguimiento y toman decisiones basadas en sus datos de FPY están mejor posicionadas para reducir costos, cumplir con los tiempos de entrega y producir productos de alta calidad de forma constante.

Principales aspectos a tener en cuenta

- El rendimiento de primera pasada (FPY) es un KPI de fabricación que mide la eficiencia de la producción mediante el seguimiento del porcentaje de productos fabricados correctamente en el primer intento.

- Un FPY elevado está directamente relacionado con la reducción de residuos, la disminución de costos y la mejora de la satisfacción del cliente.

- Entre las causas habituales de un bajo FPY se encuentran problemas de calidad de los materiales, problemas de los equipos, errores humanos y procesos ineficaces.

- El rendimiento de primera pasada puede mejorarse a menudo implementando prácticas de fabricación más estructuradas, técnicas de optimización de procesos, realizando un seguimiento de los KPI de control de calidad, invirtiendo en la capacitación de los empleados e integrando sistemas de ejecución de fabricación (MES).

- El software de fabricación ofrece visibilidad y análisis en tiempo real para identificar oportunidades de mejora, eliminando las suposiciones mediante la automatización de la recopilación de datos.

Preguntas frecuentes

Un buen rendimiento de primera pasada (FPY) suele ser del 95% o superior, dependiendo del sector y de la complejidad del producto. Un FPY más alto indica un proceso más eficiente, con menos defectos y menos necesidad de reprocesado.

El rendimiento de primera pasada se calcula dividiendo el número de unidades que pasan la inspección en el primer intento entre el número total de unidades que ingresan al proceso, y luego multiplicando el resultado por 100. La fórmula es:

FPY = (Unidades buenas ÷ Unidades totales) × 100

El rendimiento de primera pasada (FPY) mide la calidad en una sola etapa del proceso, mientras que el rendimiento total acumulado (RTY) considera el efecto acumulativo de múltiples etapas. El RTY se calcula multiplicando el FPY de cada etapa, lo que ofrece una visión más completa de la eficiencia global del proceso.

También le puede interesar: Los 10 principales KPI de fabricación en 2025