Inventario de desacoplamiento: protección de los pedidos con suministros estratégicos

Todo fabricante sabe lo rápido que las cosas pueden salirse de control. Un envío retrasado por aquí, un problema con el equipo por allá, y de repente toda la operación se retrasa. El inventario de desacoplamiento adopta un enfoque diferente. Al colocar stock de reserva en puntos clave de la producción, los fabricantes pueden absorber estos contratiempos sin perder sus compromisos de entrega para satisfacer la demanda.

¿Qué es el inventario de desacoplamiento?

El inventario de desacoplamiento es la práctica de mantener a mano existencias adicionales, subconjuntos y materiales en proceso de fabricación entre las diferentes etapas de la línea de producción.

Piense en ello como en crear un margen de maniobra en su proceso de fabricación. En lugar de obligar a que todos los pasos de la producción mantengan velocidades idénticas, este stock de reserva permite que cada área trabaje a su propio ritmo óptimo. Las fluctuaciones en un departamento no perturbarán inmediatamente otras etapas de la producción.

Esta es su red de seguridad de producción para cuando las cosas se salgan de control. A veces, los equipos fallan, los proveedores se retrasan o se reciben muchos más pedidos de los que esperaba.

Pero su línea de fabricación no tiene por qué detenerse. Su equipo puede reparar esa máquina averiada o gestionar los envíos retrasados mientras otros departamentos siguen trabajando con el stock de reserva que tiene.

Lo que podría haberse convertido en una interrupción total de las operaciones se convierte simplemente en un ajuste temporal.

La ubicación del almacenamiento es menos importante que la ubicación estratégica.

El inventario de desacoplamiento se mantiene entre las diferentes etapas de producción en puntos de desacoplamiento. Sin embargo, la mayoría de los fabricantes almacenan estos subconjuntos y el trabajo en proceso (WIP) en su espacio de almacén habitual, no necesariamente en la planta de producción entre las estaciones de trabajo.

Por lo tanto, los puntos de desacoplamiento se refieren a los momentos del proceso o de la hoja de ruta de un producto en los que se ha decidido mantener estas reservas. Por ejemplo, entre las operaciones de ensamblaje y pintura, antes de la inspección de calidad final, después de completar un subconjunto importante, etc. Las empresas con operaciones complejas pueden utilizar varios puntos de desacoplamiento estratégicos a lo largo de su proceso de producción.

Inventario de desacoplamiento vs. stock de seguridad vs. inventario en tránsito

Pueden parecer similares, pero estos tres tipos de inventario tienen diferentes propósitos en su operación.

Las existencias de desacoplamiento se encuentran entre las etapas de producción. Se trata de los subconjuntos y artículos parcialmente terminados que esperan entre departamentos. Evitan que una máquina lenta o averiada detenga todo lo demás y están pensadas para gestionar los problemas dentro de sus instalaciones. Ejemplo: muebles ensamblados que esperan en la cabina de pintura.

El stock de seguridad protege contra amenazas externas. Piense en las materias primas y los productos terminados como un colchón frente a los retrasos de los proveedores. El stock de seguridad le protege contra aumentos inesperados de la demanda de los clientes y protege su operación de interrupciones externas. Es fundamental a la hora de incorporar nuevos proveedores o salvaguardar las ventas de sus productos más vendidos.

El inventario en tránsito incluye los artículos que están en tránsito: materiales que ha comprado pero que aún no ha recibido. Mercancías que se transportan en camiones, barcos o aviones. El inventario en tránsito garantiza llegadas constantes en lugar de tener que esperar meses entre envíos. Su seguimiento permite la entrega justo a tiempo de los componentes y la reserva de trabajos de fabricación con antelación.

Es posible que utilice todos estos tipos de inventario en su proceso de producción.

Las ventajas y los retos del inventario de desacoplamiento

¿Es tan importante el inventario de desacoplamiento como para justificar los costos adicionales y la complejidad? En general, sí, porque las interrupciones en la producción cuestan más que los stocks de reserva —y a menudo mucho más. Una sola falla en el equipo que paralice toda su operación puede borrar meses de ahorro en costos derivados de una gestión eficiente.

Ventajas del inventario de desacoplamiento

La ubicación estratégica del inventario protege tres áreas críticas del negocio que afectan directamente a sus resultados.

- Protección contra interrupciones. Supongamos que el control de calidad detecta defectos después de una estación de trabajo que requieren reelaboración. Con el stock de desacoplamiento, el pedido no se detiene y el empaquetado puede continuar con los productos aprobados. El mantenimiento de los equipos también se puede programar sin detener los procesos adyacentes, por lo que los equipos costosos mantienen una mayor capacidad de utilización.

- Flexibilidad operativa. El stock de desacoplamiento permite que diferentes máquinas procesen a sus velocidades óptimas a pesar de las variaciones de velocidad. Además, los tamaños de los lotes pueden variar sin crear cuellos de botella. Si cambian los requisitos de configuración, el stock de reserva evitan que se interrumpan las operaciones posteriores.

- Resiliencia de la producción. Con el stock de reserva, los picos de demanda no sobrecargan tanto la capacidad de producción y la línea de producción está más protegida frente a los retrasos de los proveedores, la escasez de materias primas o los problemas de transporte. Los ingresos y la confianza de los clientes que esto protege suelen superar los costos de mantenimiento del stock de reserva.

Retos del inventario de desacoplamiento

Hay tres obstáculos principales que complican la gestión del inventario de reserva. Sin embargo, cada uno de estos retos puede superarse para que el inventario de desacoplamiento funcione a su favor.

- Consideraciones de costo. El inventario de desacoplamiento implica inevitablemente mayores requisitos de espacio de almacenamiento. Eso significa un aumento del capital circulante inmovilizado en el inventario, más costos de almacenamiento y más gastos generales de inventario en general. El impacto en el flujo de caja de las reservas financieras puede ser considerable y requiere un análisis cuidadoso y una evaluación periódica.

- Complejidad de gestión. El desacoplamiento puede complicar la previsión de la demanda y la gestión de la producción debido a las tareas de supervisión y ajuste, que requieren mucho tiempo. A menudo se requiere una mayor coordinación entre departamentos, lo que implica una mayor comunicación.

- Dificultades de optimización. Encontrar el equilibrio entre tener muy poco o demasiado stock de reserva no siempre es tan sencillo. Puede existir un mayor riesgo de obsolescencia cuando los productos cambian o la demanda varía. Determinar los niveles óptimos de inventario de desacoplamiento requiere un análisis continuo, ya que los patrones de producción cambian con el tiempo y la frecuencia de las interrupciones puede variar considerablemente.

¿Cómo funciona el inventario de desacoplamiento?

Para comprender el inventario de desacoplamiento en la práctica, es necesario comprender tres elementos interrelacionados: dónde se colocan las reservas, cómo se coordinan las etapas de producción en torno a ellas y qué sistemas realizan el seguimiento de todo.

La mecánica en sí misma es sencilla. La parte complicada es la implementación exitosa, que depende del análisis del flujo de producción específico y los cuellos de botella antes de comprometerse con una estrategia de inventario de desacoplamiento.

Análisis y colocación de reservas estratégicas

Comience por examinar su flujo de producción en busca de puntos problemáticos. Busque áreas en las que un proceso lento suele retrasar a otros más rápidos, o en las que los fallos en los equipos suelen paralizar varios departamentos.

Calcule las cantidades de reserva adecuadas revisando lo siguiente:

- ¿Con qué frecuencia se producen las interrupciones?

- ¿Cuánto tiempo suelen durar?

- ¿Cuál es el tiempo promedio de recuperación necesario?

- ¿Cuál es el impacto de las interrupciones en las operaciones posteriores?

Coordinación del flujo de producción

Equilibre la independencia con la comunicación entre las etapas del proceso de producción. Los diferentes departamentos trabajan a su propio ritmo sin crear cuellos de botella, pero los gerentes necesitan una visibilidad clara del movimiento del inventario y el estado de la producción.

La coordinación funciona mediante un ciclo sencillo:

- Los procesos anteriores almacenan las reservas.

- Las etapas posteriores recurren a las reservas según sea necesario.

- La supervisión evita la escasez y la acumulación excesiva.

Cree reglas de acceso claras que definan cuándo el personal puede utilizar el inventario de los depósitos intermedios y qué pasos seguir cuando surjan problemas.

Integración de sistemas y supervisión

Conecte su enfoque de desacoplamiento a los sistemas actuales de gestión de la producción y el inventario:

- Realice un seguimiento del inventario disponible en cada punto de desacoplamiento como lo haría con cualquier ubicación de existencias.

- Configure alertas para niveles bajos de reserva o acumulación excesiva.

- Programe la reposición de existencias para que coincida con los calendarios de producción.

- Evite crear nuevos cuellos de botella en otras partes del proceso.

Ejemplos de inventario de desacoplamiento

Ver el inventario de desacoplamiento en acción hace que el concepto cobre sentido. Diferentes industrias lo adaptan para resolver sus problemas específicos de producción. Estos tres ejemplos abarcan todo el espectro: acabado de muebles, ensamblaje de automóviles y fabricación de productos electrónicos, cada uno de los cuales utiliza el inventario de reserva para abordar problemas distintos en función de cómo funcionan realmente sus operaciones. Esto se hace para evitar la falta de existencias y mantener la satisfacción del cliente.

Fabricación de muebles

Los equipos de ensamblaje trabajan más rápido que los de acabado, lo que crea cuellos de botella en la cabina de pintura. La empresa mantiene las piezas ensambladas pero sin terminar entre departamentos. Cuando el equipo de ensamblaje necesita mantenimiento o el acabado se retrasa, el otro departamento sigue trabajando. Los pedidos urgentes de los clientes se satisfacen con unidades prefabricadas en lugar de empezar desde cero.

Industria automotriz

Las plantas de ensamblaje automotriz mantienen las carrocerías pintadas entre el taller de pintura y la línea de ensamblaje final. Cuando la operación de pintura necesita mantenimiento o experimenta problemas de calidad, el ensamblaje final continúa instalando motores, asientos y componentes electrónicos utilizando el stock de carrocerías pintadas. Del mismo modo, los ensamblajes de motores completados esperan en el inventario, por lo que si la línea de ensamblaje de motores se detiene, el ensamblaje final sigue funcionando.

Fabricación de componentes electrónicos

Las pruebas de las placas de circuito tardan más que el ensamblaje, lo que provoca retrasos en la finalización del producto final. La empresa mantiene un stock de placas que han superado el control de calidad entre estos procesos. Los problemas de control de calidad no detienen las operaciones de ensamblaje, y los problemas de ensamblaje no impiden que las placas probadas pasen al embalaje final. Se adaptan diferentes velocidades de producción sin perder el rendimiento general.

¿Cuándo se debe considerar el uso de inventario de desacoplamiento?

El inventario de desacoplamiento no es adecuado para todos los fabricantes. La clave está en comprender si su entorno de producción específico, las demandas del mercado y su situación financiera crean condiciones en las que el inventario de reserva aporta más valor que lo que cuesta.

Considere la posibilidad de implementar un inventario de reserva cuando se enfrente a estas situaciones específicas:

Indicadores del entorno de producción

- Varias estaciones de trabajo funcionan a velocidades significativamente diferentes.

- Los procesos requieren tiempos de configuración o cambios sustanciales.

- Operaciones que requieren un uso intensivo de equipos, en las que las averías de las máquinas se propagan por todos los departamentos.

- Flujos de producción complejos con puntos de cuello de botella naturales.

Factores de mercado y demanda

- Eventos de ventas inesperados que provocan un aumento repentino de la demanda.

- Pedidos impredecibles de los clientes que requieren una respuesta rápida.

- Competencia basada en la rapidez de entrega y el cumplimiento predecible de los pedidos.

- Clientes con requisitos de entrega estrictos y cláusulas de penalización.

Implicaciones de los costos del inventario de desacoplamiento

El inventario de desacoplamiento conlleva un claro compromiso financiero. Por un lado, el stock de reserva inmoviliza su capital circulante y añade gastos de almacenamiento y manipulación. Por otro lado, protege su flujo de producción frente a la paralización de las operaciones y el deterioro de las relaciones con los clientes. Si el inventario de desacoplamiento va a ser una opción rentable para usted, el valor de esta protección debe superar el costo de mantenerla.

Comprenda el panorama completo de los costos

Antes de comprometerse con el inventario de desacoplamiento, compare el costo de mantener el inventario adicional con las pérdidas potenciales causadas por las interrupciones en la producción. Cuando se producen interrupciones, el impacto financiero suele multiplicarse rápidamente. Las entregas fallidas, los pedidos de emergencia a los proveedores, los envíos urgentes y los clientes insatisfechos pueden superar fácilmente los costos de mantenimiento de varios meses.

Los gastos típicos relacionados con las interrupciones incluyen:

- Pérdida de ventas por pedidos retrasados o cancelados.

- Gastos de producción urgente o envío urgente.

- Recargos de los proveedores por materiales de emergencia.

- Multas contractuales o pérdida de clientes clave.

Ahora compárelos con los costos directos de mantener un stock de reserva:

- Espacio adicional de almacenamiento e instalaciones.

- Mayor capital circulante inmovilizado en productos en curso y subconjuntos.

- Mano de obra y tiempo de manipulación para gestionar el stock adicional.

- Posible obsolescencia cuando cambian los diseños de los productos.

En muchos casos, especialmente cuando el tiempo de inactividad resulta costoso, mantener inventario de reserva es la póliza de seguro más económica.

Vías de optimización de costos

La ventaja financiera suele residir en la prevención de pérdidas y en un funcionamiento más fluido. Mantener la producción clave en marcha durante el mantenimiento, las averías de los equipos o los problemas de calidad puede suponer un ahorro significativo de ingresos. Por lo tanto, cuando se coloca estratégicamente, el inventario de desacoplamiento ofrece beneficios financieros tangibles. Por ejemplo, se reducen las paradas de producción que desperdician mano de obra y dejan inactivas máquinas costosas. O se reducen los costos de los envíos urgentes y los pedidos urgentes, ya que se producen menos emergencias.

El inventario de desacoplamiento no tiene por qué significar niveles de inventario inflados. La clave es ajustar continuamente los tamaños de las reservas a su exposición real al riesgo y a su comportamiento de producción.

Para optimizar su inversión:

- Revise periódicamente los objetivos de las reservas. Ajústelos en función de los cambios en la gama de productos, los tiempos de ciclo o la fiabilidad de los proveedores.

- Vincule la planificación de las reservas con una previsión de la demanda. Alinee sus niveles de existencias con tendencias de pedidos realistas en lugar de con los peores escenarios posibles.

- Supervise la rotación de las reservas. Realice un seguimiento de la frecuencia con la que se utilizan y reponen las reservas para evitar la acumulación de existencias innecesarias.

- Minimice el riesgo de obsolescencia. Rote primero los artículos más antiguos y elimine los excedentes sin usar vinculados a diseños obsoletos o productos de baja venta.

De esta manera, el inventario de desacoplamiento se convierte en una medida de protección controlada y basada en datos, no en una carga de almacenamiento. Se trata de encontrar el equilibrio entre protección y eficiencia, asegurando que las reservas trabajen al servicio de la producción, y no al revés.

El impacto del inventario de desacoplamiento en la planificación de la producción

El control del inventario de reserva cambia radicalmente la forma de abordar la planificación y programación de la producción. Los puntos de desacoplamiento estratégico crean flexibilidad que mejora la precisión de la planificación y reduce la complejidad de coordinar múltiples etapas de la producción.

Mayor flexibilidad en la planificación

Cuando cada etapa de la producción depende directamente de la anterior, incluso un pequeño retraso puede alterar todo el calendario. El inventario de desacoplamiento elimina esa fragilidad. Con las reservas en su lugar, los tiempos de mantenimiento y configuración se pueden planificar sin la presión constante de evitar el tiempo de inactividad. Cada departamento puede centrarse en optimizar su propio rendimiento en lugar de seguir el ritmo de los demás.

Esta independencia mejora la asignación de recursos, reduce los conflictos de programación y permite a los planificadores equilibrar las cargas de trabajo entre los departamentos de forma más eficaz. El resultado es un flujo de producción más fluido y menos apuros para mantener la producción diaria.

Mejora de la previsión de la demanda y la programación

La previsión y la programación se vuelven más confiables cuando el sistema no se ve obligado a funcionar como una cadena estrechamente vinculada. Los puntos de desacoplamiento absorben las variaciones de tiempo y las fluctuaciones de la demanda, lo que permite a los planificadores hacer suposiciones más realistas.

En lugar de intentar predecir todas las posibles interrupciones, los gerentes de producción pueden programar en función de los niveles de rendimiento promedio y dejar que el inventario de reserva se encargue de las variaciones. Esto también significa que los errores de previsión o los picos repentinos de pedidos no se traducen inmediatamente en incumplimientos de plazos, ya que su stock estratégico amortigua esos impactos. En general, los planes de producción se vuelven más sencillos y precisos.

Gestión de riesgos en la planificación

Desde el punto de vista de la gestión de riesgos, el inventario de desacoplamiento proporciona una red de seguridad muy valiosa. Reduce la dependencia de una sincronización perfecta en toda la línea y ofrece flexibilidad a los planificadores cuando surgen problemas en la gestión de la cadena de suministro.

Cuando los planes de producción primarios fallan, debido a un retraso en la entrega de materiales o a una avería crítica de una máquina, el inventario de reserva sirve como fuente alternativa para mantener el trabajo en marcha. Esto acorta los tiempos de recuperación y ayuda a mantener la fiabilidad de las entregas incluso en condiciones adversas.

Con supuestos de planificación realistas y flexibilidad integrada, el inventario de desacoplamiento cambia su estrategia de producción, pasando de la resolución reactiva de problemas a la gestión proactiva de la estabilidad.

Consejos para el inventario de desacoplamiento para pymes

Debido a los recursos limitados y a los presupuestos más ajustados, las pymes se enfrentan a retos únicos relacionados con los costos de inventario y fabricación. A continuación, le ofrecemos algunos consejos profesionales para mantener la rentabilidad:

- Identifique su mayor cuello de botella en la producción y comience por ahí.

- Empiece poco a poco: pruebe el inventario de reserva en cantidades limitadas antes de ampliarlo.

- Priorice las áreas más vulnerables a las interrupciones o las que más afectan al rendimiento de la entrega al cliente.

- Utilice el espacio de almacenamiento existente de manera eficiente y reorganice la distribución antes de añadir nuevo espacio.

- Céntrese en cambios de bajo costo y gran impacto que mejoren el flujo sin inversiones significativas.

- Amplíe gradualmente los puntos de desacoplamiento a medida que los beneficios se vuelvan medibles.

- Ajuste los niveles de reserva basándose en datos de rendimiento reales, no en suposiciones.

- Integra las nuevas prácticas de forma fluida en las rutinas existentes para minimizar interrupciones y reducir la necesidad de reentrenamiento.

Simplifique la gestión de inventario con MRPeasy.

La gestión del inventario de desacoplamiento puede resultar complicada, especialmente cuando hay múltiples puntos de producción y, sobre todo, para los fabricantes en crecimiento. Las hojas de cálculo no son suficientes cuando se trata de realizar un seguimiento de los niveles de reserva, los patrones de uso y las necesidades de reposición en varias ubicaciones.

El sistema de gestión de inventario de MRPeasy ayuda a optimizar estos retos sin sobrecargar a su equipo.

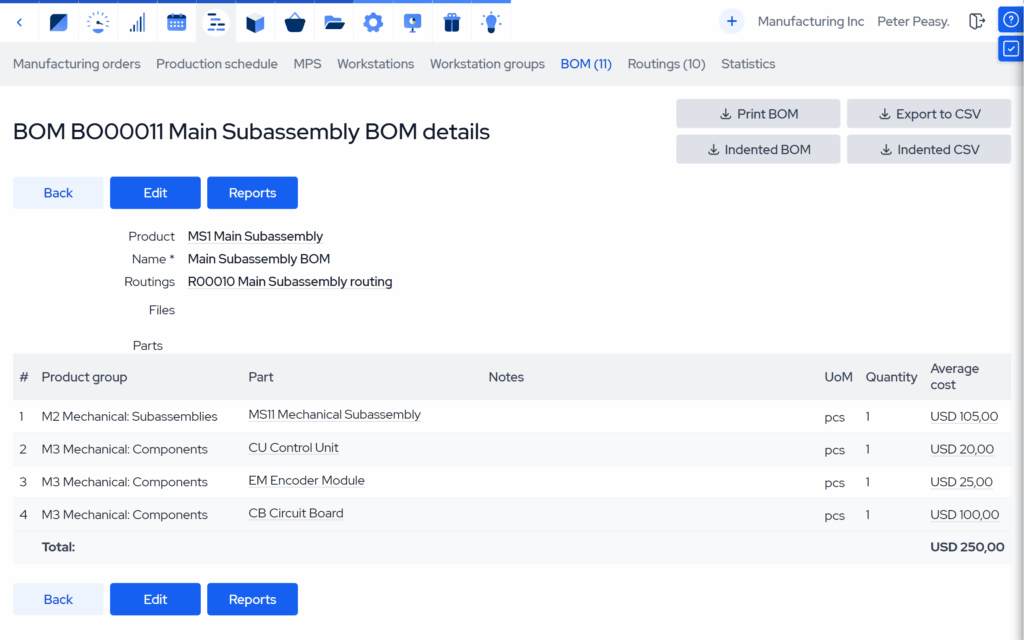

- Compatibilidad con listas de materiales multinivel. En lugar de tratar los subconjuntos como elementos independientes dispersos en diferentes sistemas, puede crear relaciones claras entre sus productos terminados y el inventario intermedio que los alimenta. Una mesa pintada se convierte en una simple combinación de un subconjunto de mesas sin pintar, más pintura y mano de obra. Cuando llegan los pedidos, el sistema comprueba automáticamente si sus subconjuntos desacoplados están disponibles o necesitan producción.

- Seguimiento automatizado de los niveles de inventario. Establezca los niveles mínimo y máximo para cada punto de desacoplamiento y el sistema lo supervisará todo en tiempo real. Ya no tendrá que recorrer la planta de producción para comprobar los niveles de las reservas ni descubrirá la falta de inventario cuando ya haya interrumpido la producción. La automatización le permite saber cuándo hay que prestar atención a las reservas antes de que surjan problemas. Solo tiene que iniciar sesión para acceder a estos datos, incluso desde su celular u otro dispositivo portátil.

- Integración perfecta con la planificación de producción. En MRPeasy, su inventario de reserva existe para fines específicos y esto se tiene en cuenta en los tiempos de producción. Las sugerencias de reposición tienen en cuenta los patrones de uso habituales y los tiempos de entrega preestablecidos, lo que ayuda a mantener unos niveles de reserva óptimos sin necesidad de realizar cálculos manuales constantes.

- Integración perfecta con la planificación de producción. En MRPeasy, su inventario de reserva existe para fines específicos y esto se tiene en cuenta en los tiempos de producción. Las sugerencias de reposición tienen en cuenta los patrones de uso habituales y los tiempos de entrega preestablecidos, lo que ayuda a mantener unos niveles de reserva óptimos sin necesidad de realizar cálculos manuales constantes.

Con MRPeasy, los pequeños fabricantes obtienen los mismos beneficios que disfrutan las grandes empresas, pero sin la complejidad ni el elevado costo. Usted obtiene el control y la visibilidad necesarios para que el inventario de desacoplamiento funcione. Se evita que la pérdida de producción debida a la ralentización de la línea de producción afecte a sus resultados.

La configuración y el manejo diario son tan sencillos que incluso sus equipos de producción más ocupados querrán usarlo.

Principales aspectos a tener en cuenta

- El inventario de desacoplamiento es una reserva entre las diferentes etapas de producción que permite que la fabricación se desarrolle sin problemas. Al mantener los subconjuntos o los artículos en proceso entre operaciones clave, ayuda a absorber posibles interrupciones, como fallas en los equipos o retrasos en los suministros, sin detener la producción.

- El inventario de desacoplamiento es diferente del stock de seguridad y del inventario en tránsito: mientras que el stock de seguridad protege contra problemas con los proveedores y el inventario en tránsito cubre las mercancías que aún están en tránsito, el inventario de desacoplamiento protege contra los retrasos internos en la producción.

- Los puntos de desacoplamiento, es decir, las posiciones en la ruta de un producto en las que se designa el stock de desacoplamiento, deben situarse en los cuellos de botella naturales o en los pasos de alto riesgo de la producción, realizarse un seguimiento a través de su sistema de inventario y ajustarse periódicamente para reflejar el rendimiento real.

- Los puntos de desacoplamiento, es decir, las posiciones en la ruta de un producto en las que se designa el stock de desacoplamiento, deben situarse en los cuellos de botella naturales o en los pasos de alto riesgo de la producción, realizarse un seguimiento a través de su sistema de inventario y ajustarse periódicamente para reflejar el rendimiento real.

- Los modernos sistemas ERP/MRP simplifican el inventario de desacoplamiento para las pequeñas empresas de fabricación. Herramientas como MRPeasy automatizan el seguimiento de las reservas, la reposición y la planificación de la producción, lo que ayuda a las pymes a alcanzar un control y una eficiencia de nivel empresarial sin complejidad ni altos costos.

Preguntas frecuentes

Empiece por medir las interrupciones: ¿con qué frecuencia se producen las averías, cuánto duran y en qué medida afectan a la producción posterior? Utilice estos datos para calcular el tamaño del inventario de reserva y, a continuación, ajústelo con el tiempo en función del uso real, los cambios en la demanda y las variaciones observadas.

El stock de seguridad le protege de riesgos externos como retrasos de los proveedores o un aumento de la demanda. Por otro lado, el inventario de desacoplamiento amortigua los flujos de producción, como los subconjuntos o el trabajo en curso retenido entre etapas, de modo que las averías en un área no detengan la producción en todas partes.

Imaginemos un fabricante de muebles: mantiene una reserva de piezas ensambladas pero sin pintar entre el ensamblaje y la pintura. Si el ensamblaje se adelanta o la cabina de pintura falla, la operación de pintura puede continuar a partir de la reserva y evitar la parada de la línea.

También le puede interesar: ¿Qué es el inventario gestionado por el proveedor (VMI) y cómo se utiliza?