Trazabilidad en la fabricación – Guía completa para PYME

La trazabilidad en la fabricación no es sólo una palabra elegante. Es la marca de calidad, conformidad y competitividad para empresas de todos los tamaños. Averigüe qué significa realmente la trazabilidad para los pequeños fabricantes, aprenda cómo este protege su proceso de producción y descubra formas prácticas de implementarla sin malgastar su presupuesto.

¿Qué es la trazabilidad en la fabricación?

La trazabilidad en la fabricación no es más que la capacidad de realizar un seguimiento de todo lo que ocurre con sus productos, desde las materias primas que llegan al muelle de recepción hasta los productos terminados que se envían a los clientes, manteniendo un historial detallado de todos los aspectos del ciclo de vida de un producto.

Piense en ello como la creación de una huella digital permanente que sigue los materiales y componentes a través de cada etapa de la producción.

Una buena trazabilidad recoge la historia completa de su proceso de fabricación. Responde a preguntas críticas como:

- ¿Quién suministró los materiales?

- ¿Cuándo llegaron los materiales?

- ¿Qué estación de trabajo procesó los materiales?

- ¿Quién manejaba el equipo?

- ¿Pasó la inspección de calidad?

- ¿Cuándo se envió y adónde fue a parar?

Toda esta información se vincula directamente a los artículos físicos, ya sean piezas individuales, lotes o conjuntos completos.

Pero una trazabilidad eficaz no solo consiste en cumplir con regulaciones. Cambia fundamentalmente la operación, pasando de “encontrar y arreglar” a “prevenir y mejorar”.

Lo que antes era una carga de papeleo se convierte en una poderosa herramienta de toma de decisiones. Podrá detectar cuellos de botella, identificar residuos y detectar problemas de calidad antes de que se conviertan en problemas costosos.

Por eso, las empresas con visión de futuro no ven la trazabilidad como un gasto, sino como una ventaja competitiva que protege tanto la calidad como los beneficios.

Tipos de trazabilidad en la fabricación

Cada taller tiene necesidades de seguimiento diferentes. Dejémonos de jerga y veamos cómo funciona la trazabilidad en el mundo real.

Trazabilidad direccional

La trazabilidad hacia adelante sigue el camino de los productos una vez que salen de su planta, desde los distribuidores hasta los estantes, ayudando a gestionar retiradas y verificar entregas correctas. Por su parte, la trazabilidad hacia atrás rastrea los componentes hasta su origen cuando surgen problemas. La mayoría de los talleres actuales combinan ambas en sistemas bidireccionales que conectan todos los puntos, brindando una visión completa desde el proveedor hasta el cliente.

Trazabilidad basada en el alcance

Se centra en el lugar donde se realiza el seguimiento. La trazabilidad interna se mantiene dentro de sus instalaciones, documentando cada movimiento desde la recepción hasta el envío. Si necesita hacer un seguimiento más allá del taller, la trazabilidad externa sigue las piezas a través de toda la red de suministro. ¿La regla de oro? Trazabilidad de extremo a extremo que conecta todo: desde el origen de las materias primas hasta la puerta del cliente. Con las complejas cadenas de suministro actuales, tener una visión completa es más importante que nunca.

Trazabilidad basada en la granularidad

¿Hasta qué punto debe ser detallado su seguimiento? La trazabilidad de materiales se centra en materias primas concretas y su recorrido. La trazabilidad de lotes rastrea grupos de productos fabricados juntos, equilibrando las necesidades prácticas con el control de calidad.

La trazabilidad unitaria asigna identificadores únicos a productos individuales, esenciales para industrias altamente reguladas o piezas críticas para la seguridad en las que el historial de cada artículo es importante. El sector, la normativa y el valor del producto suelen determinar qué nivel es el más adecuado para su empresa.

Importancia y ventajas de la trazabilidad en la fabricación

Sin duda, la implementación de sistemas de trazabilidad requiere una inversión, pero los beneficios van mucho más allá de marcar casillas de conformidad. El verdadero valor reside en transformar lo que parecen unos gastos generales de papeleo en una poderosa ventaja competitiva que protege tanto la reputación de su calidad como su cuenta de resultados. Estas son las razones por las que fabricantes de todos los tamaños están haciendo de la trazabilidad una piedra angular de sus operaciones.

Cumplimiento de la normativa

Las normativas de muchos sectores se han endurecido en las últimas tres décadas, y esta tendencia no tiene marcha atrás. Cumplir los requisitos, desde la FDA hasta la ISO, ya no es opcional –es su tiquete para acceder al mercado y evitar sanciones que pueden paralizar las operaciones más pequeñas.

La documentación que generan estos sistemas crea su pista de auditoría, transformando los días de inspección de acontecimientos que inducen al pánico en simples verificaciones.

Demasiados talleres se pelean antes de las auditorías, rebuscando en archivos de papel y esperando que no falte nada. Los sistemas de trazabilidad eliminan por completo ese estrés.

Calidad y seguridad del producto

Los problemas de calidad detectados a tiempo cuestan centavos; descubiertos más tarde, cuestan dólares; detectados por los clientes, cuestan su reputación.

La trazabilidad conecta la supervisión en tiempo real con los procesos de calidad, lo que le permite detectar los problemas antes de que se propaguen por la producción.

Los fabricantes han reducido las tasas de defectos en un 40% simplemente utilizando los datos de seguimiento y localización para facilitar el análisis de la causa raíz para identificar y abordar los problemas en su origen. Cuando cada componente tiene un historial, mantener un cumplimiento coherente de las especificaciones se convierte en algo sistemático en lugar de caótico.

Gestión eficaz de las retiradas

Ningún fabricante quiere pensar en las retiradas de productos, pero los más inteligentes las planifican de todos modos. Sin trazabilidad, se enfrenta a amplias y costosas retiradas del mercado que perjudican tanto a las finanzas como a la reputación.

Con un seguimiento adecuado, puede determinar rápidamente qué productos están afectados y dónde se encuentran. Las empresas han reducido los costos de retirada de productos en más de un 80% mediante acciones específicas en lugar de retiradas generalizadas.

La diferencia se reduce a responder rápidamente a una pregunta: “¿Qué unidades concretas contienen los componentes afectados?”.

Transparencia en la cadena de suministro

Las cadenas de suministro modernas tienen numerosos componentes interconectados, cada uno de los cuales representa un punto potencial de fallo. La trazabilidad de los productos ha ahorrado millones a los fabricantes al demostrar cuándo un proveedor enviaba piezas defectuosas o cuándo un componente crítico no era lo que decía ser.

Los datos del taller no mienten. Pone al descubierto esos pasos ocultos que suponen un despilfarro y que todo el mundo ha estado evitando durante años. Una buena trazabilidad ilumina esos rincones oscuros en los que se malgasta el dinero.

Protección de la marca y confianza del cliente

Los clientes están cada vez más interesados en obtener información detallada sobre los componentes y el origen de los productos terminados, y con razón. Hace treinta años, rara vez o nunca se cuestionaba el origen de los materiales. Hoy en día, es una de las principales preocupaciones de los clientes.

Disponer de un historial completo de cada componente aporta credibilidad inmediata. Un fabricante de piezas médicas consiguió un gran contrato simplemente porque podía demostrar, in situ, de dónde procedían exactamente sus materiales y cómo se habían procesado. Su competidor no pudo hacerlo.

La transparencia se convirtió en su mejor argumento de venta. Además, cuando empiezan a aparecer imitaciones, usted puede demostrar que lo suyo es auténtico mientras la competencia sigue preguntándose qué hacer. Esto es crucial para la satisfacción del cliente.

Eficacia operativa

La visibilidad que proporciona la trazabilidad no sólo evita problemas. Mejora las operaciones cotidianas. Los cuellos de botella de los procesos que antes se ocultaban tras el conocimiento tribal se hacen claramente visibles en los datos de trazabilidad.

La reducción de residuos se produce de forma natural cuando se puede ver claramente dónde se están infrautilizando los materiales. Y la optimización del inventario se hace posible cuando se dispone de datos precisos y en tiempo real sobre los patrones de consumo.

Estos sistemas apoyan la fabricación ajustada proporcionando la base factual necesaria para la mejora continua, sustituyendo las corazonadas por decisiones basadas en datos.

Mitigación de riesgos

El riesgo en la industria de la fabricación es real, no sólo teórico. Una buena trazabilidad ayuda a gestionar ese riesgo documentando cada paso del proceso.

Cuando se dispone de registros completos que muestran exactamente lo que ocurrió durante la producción, se está en una posición mucho más fuerte si surgen preguntas sobre el cumplimiento o la calidad. La trazabilidad ayuda a detectar posibles problemas con los materiales entrantes antes de que afecten a toda la línea de producción.

Cuando se dispone de registros completos que muestran exactamente lo ocurrido durante la producción, se está en una posición mucho más fuerte si surgen preguntas sobre el cumplimiento o la calidad. La trazabilidad ayuda a detectar posibles problemas con los materiales entrantes antes de que afecten a toda la línea de producción.

Principales retos y cómo superarlos

Ninguna mejora del taller que merezca la pena se produce sin obstáculos. He visto cómo las empresas tienen dificultades para implementar la trazabilidad, pero también he visto cómo los talleres inteligentes superan estos retos sin arruinarse. Aquí compartimos un resumen de lo que tendrá que afrontar.

Costos de implementación

Las estimaciones de costos iniciales pueden intimidar a los pequeños fabricantes. No se desanime por las soluciones caras de nivel empresarial. Las operaciones más pequeñas suelen necesitar sistemas más modestos.

Empiece poco a poco con los productos de mayor valor o los procesos más problemáticos. Base la rentabilidad de la inversión en cifras concretas: reducción de residuos, costos de calidad, sanciones evitadas.

Muchas empresas descubren que el ahorro de material justifica por sí solo la inversión inicial. ¿Cuál es la clave? Introducirlo gradualmente. Pruebe el concepto en un área y, a continuación, amplíelo utilizando el dinero que ya ha ahorrado.

Complejidad del sistema

Muchos sistemas sofisticados acumulan polvo porque nadie es capaz de entenderlos. Sea práctico. Su sistema de trazabilidad debe adaptarse a sus operaciones reales, no al mundo ideal de un consultor. Concéntrese en la integración con el modo en que trabaja su personal.

El personal de taller debe entender el sistema sin necesidad de conocimientos técnicos especializados. Y piense en la escalabilidad: el sistema que funciona con su tamaño actual podría limitar su crecimiento en el futuro. Seleccione un sistema que satisfaga las necesidades actuales y se adapte al crecimiento futuro.

Obstáculos para la integración de datos

Aquí es donde la mayoría de los proyectos de implementación encuentran sus mayores dificultades. Tiene equipos antiguos, software heredado o sistemas que no se diseñaron para comunicarse entre sí. Comience con un simple mapa de la información que se encuentra en cada lugar. Averigüe qué es absolutamente necesario conectar y qué sería bueno tener.

A veces se necesita un software intermedio para cerrar las brechas y otras veces basta con compartir los datos básicos. Recuerde que la integración perfecta es una fantasía. Intente que sea “suficientemente buena” para empezar, y mejórela sobre la marcha.

Falta de estandarización

La sobrecarga de estándares es real. Los sectores alimentario, médico, automovilístico y aeroespacial tienen sus propios requisitos, y no siempre se llevan bien. Aclare cuáles son las normas imprescindibles para su sector. No busque la estandarización perfecta en toda la cadena de suministro, ya que rara vez existe. En su lugar, céntrese en hacer que sus sistemas sean lo suficientemente flexibles como para adaptarse cuando los estándares cambien.

Siempre están cambiando.

Dificultades en la colaboración con los proveedores

Su cadena de trazabilidad es tan fuerte como su proveedor o distribuidor más débil. Una buena gestión del rendimiento de los proveedores es un componente crucial de una cadena de suministro eficaz.

Conseguir su apoyo puede ser difícil. Empiece por explicar claramente lo que necesita y por qué es importante para su empresa. Establezca requisitos de datos concretos, no peticiones vagas. Sus mejores proveedores darán un paso al frente. Empiece por los componentes esenciales y los proveedores clave, y vaya ampliando. Si un proveedor no puede satisfacer sus necesidades, habrá aprendido algo valioso sobre la forma en que trabajan.

Resistencia al cambio

Las personas hacen o deshacen los proyectos de trazabilidad. Sistemas millonarios han fracasado porque nadie tuvo en cuenta el factor humano.

Consiga la participación tanto de arriba hacia abajo como de abajo hacia arriba. A menudo, los operarios saben mejor que los directivos qué funcionará en la planta.

La capacitación debe ser práctica y continua, no una presentación de diapositivas. El cambio de mentalidad más importante es conseguir que la gente vea los datos de trazabilidad como una poderosa herramienta que facilita su trabajo, no sólo como más papeleo para el departamento de control de calidad.

5 pasos para implementar la trazabilidad en la fabricación

Conseguir una trazabilidad correcta significa seguir un camino lógico. Saltarse cualquiera de estos pasos de implementación puede acarrear problemas importantes. Demasiados talleres pierden tiempo y dinero al precipitarse en la implementación sin haber realizado el trabajo preliminar adecuado. Esto es lo que hay que hacer para hacerlo bien.

1. Evaluación y planificación

Empiece por analizar detenidamente lo que ya tiene. Trace un mapa de sus procesos actuales, no dé por sentado que los conoce. Camine por la planta, hable con los operarios y siga los materiales desde la recepción hasta el envío.

Sea brutalmente sincero sobre los vacíos de su seguimiento. Defina exactamente lo que necesita conseguir. ¿Se trata del cumplimiento de la normativa? ¿La mejora de la calidad? ¿La gestión de retiradas? ¿El rendimiento de los proveedores?

Establezca parámetros de éxito específicos y medibles desde el principio. “Mejorar la trazabilidad” no es un objetivo. “Reducir el tiempo de seguimiento de 4 horas a 15 minutos” sí lo es.

Su plan debe incluir

- Un calendario definido.

- Un presupuesto específico.

- Una lista de los recursos necesarios.

- Responsabilidades definidas para cada aspecto del plan.

Incluso los mejores planes necesitarán ajustes una vez que empiece a implementarlos, pero tener esa hoja de ruta evita la toma de decisiones sin rumbo.

2. Diseño del sistema

Aquí es donde la teoría llega a la práctica. Defina qué nivel de detalle tiene sentido para su operación: ¿nivel de material?, ¿lote?, ¿seguimiento de número de serie? La respuesta correcta depende de sus productos, procesos y requisitos del sector. No lo haga más complejo de lo necesario

A continuación, seleccione sus métodos de identificación. Los códigos de barras funcionan bien para muchas aplicaciones, mientras que los artículos de mayor valor o de seguridad crítica pueden necesitar etiquetas RFID o un marcado directo de las piezas. Diseñe su flujo de trabajo de captura de datos con las personas que realmente lo van a utilizar. El sistema perfecto sobre el papel resulta inútil si crea cuellos de botella en la planta.

Cada punto de captura de datos debe responder a una necesidad empresarial específica, no limitarse a recopilar información porque sí.

3. Selección de tecnología

Las decisiones en materia de hardware y software pueden ser decisivas para su proyecto de trazabilidad. Empiece por evaluar lo que funcionará en su entorno real. Por ejemplo, las frecuentes interfaces de pantalla táctil pueden resultar poco prácticas en entornos en los que los trabajadores deben llevar guantes de protección.

La compatibilidad con los sistemas existentes es crucial. ¿Puede su nueva solución de trazabilidad comunicarse con su actual sistema MES (Manufacturing Execution System)? Si no es así, los costos de integración podrían disparar su presupuesto. Equilibre las capacidades con lo que puede permitirse y mantener de forma realista. Un sistema sofisticado que se estropea constantemente o que requiere la contratación de personal informático probablemente no merezca la pena.

A veces, lo más sencillo es lo mejor, especialmente para las operaciones más pequeñas que acaban de empezar con la trazabilidad formal. Aquí es donde los sistemas ERP de fabricación basados en la nube con capacidades de trazabilidad integradas pueden ser una gran solución rentable.

4. Implementación

Hay dos enfoques principales: implementación completa o implementación por fases. Para la mayoría de los talleres más pequeños, la implementación por fases tiene más sentido. Comience con un proceso o línea de productos críticos, pruebe el concepto, resuelva los errores y, a continuación, amplíe. Las pruebas no son negociables: primero en un entorno de pruebas, luego con un piloto limitado en la planta real.

Valídelo todo: ¿Funciona correctamente el sistema de código de barras? ¿Los datos fluyen como deberían? ¿Son precisos los informes?

Capacite a su personal a fondo, no sólo sobre cómo utilizar el sistema, sino también sobre la importancia de cada paso. Documéntelo todo, ya que el personal clave con conocimientos del sistema puede acabar cambiando de función o de organización. Unos procedimientos claros para gestionar las excepciones (como códigos de barras ilegibles o caídas del sistema) evitan que pequeños contratiempos se conviertan en grandes dolores de cabeza.

5. Mejora continua

El lanzamiento de su sistema de trazabilidad no es la línea de meta; es el principio de un proceso de fabricación moderno. Programe auditorías periódicas para comprobar que su sistema de trazabilidad funciona según lo previsto. Realice simulacros de retirada para comprobar la rapidez con la que puede rastrear los productos en situaciones reales. Siempre encontrará puntos ciegos que antes no había notado.

Observe también lo que ocurre en su sector. Las normativas rara vez se simplifican, simplemente se acumulan. Las exigencias de calidad de los clientes cambian constantemente. La tecnología que parecía de vanguardia el año pasado se convierte en estándar el año que viene.

Su enfoque de la trazabilidad debe adaptarse a todo esto. Empiece por lo básico, hágalo bien y, a partir de ahí, vaya creciendo. Las empresas que sacan el máximo partido de la trazabilidad son las que se aferran a ella, aprendiendo y ajustándola sobre la marcha.

Tecnologías que impulsan la trazabilidad de la fabricación

La columna vertebral de todo buen sistema de trazabilidad es la tecnología que lo hace funcionar. En la última década, estos sistemas han evolucionado desde el seguimiento en papel y los códigos de barras básicos hasta sofisticadas redes digitales que capturan y comparten datos en tiempo real. ¿La buena noticia? Hay opciones para todos los precios y niveles de complejidad.

Desglosemos las tecnologías clave que pueden impulsar los esfuerzos de trazabilidad, desde los sencillos sistemas de iniciación hasta las soluciones integrales para empresas.

Tecnologías de identificación

Los fabricantes necesitan marcar los productos antes de poder rastrearlos. Para las tiendas que acaban de empezar, los códigos de barras y los códigos QR son tecnologías esenciales que no resultan caras. Pueden imprimirse en etiquetas, aplicarse a los productos y escanearse con escáneres manuales normales o incluso con teléfonos inteligentes. Muchas empresas empiezan con simples etiquetas de códigos de barras 1D y las van actualizando gradualmente a medida que evolucionan las necesidades.

Las etiquetas RFID resultan atractivas cuando el escaneado en la línea de visión es imposible o cuando se requiere el seguimiento simultáneo de varios artículos. La tecnología RFID permite transmitir señales a través de ondas de radio para ampliar las capacidades de seguimiento de existencias o producción.

Para productos que enfrentan condiciones adversas, el marcado directo de piezas (DPM) es esencial. Puede incluir métodos como el grabado por micropercusión, el grabado láser u otras marcas permanentes aplicadas directamente al metal o al plástico. Mientras que las etiquetas pueden despegarse, una marca láser bien ejecutada permanecerá intacta a pesar del calor, los productos químicos y el desgaste físico a lo largo de toda la vida útil del producto.

Sistemas de captura de datos

Una vez marcados los artículos, es esencial disponer de métodos fiables de captura de datos a lo largo de toda la producción. Las empresas que integran su maquinaria de producción, equipos de inspección y líneas de envasado con sistemas de trazabilidad pueden eliminar miles de horas de introducción manual de datos.

Se puede acceder a los datos o introducirlos a través de dispositivos portátiles o quioscos con acceso a Internet, recopilados mediante códigos de barras, sistemas RFID o sensores integrados automatizados. Esto reduce sustancialmente los costos de mano de obra y los errores de registro que pueden comprometer la trazabilidad y la integridad de los datos.

Plataformas de software

El componente de software de su sistema de trazabilidad tiene una enorme importancia. Los sistemas MES gestionan las actividades del taller y realizan un seguimiento en tiempo real del trabajo en curso, el rendimiento de las estaciones de trabajo y los datos de calidad. Los sistemas ERP gestionan la parte comercial: compras, recepción, pedidos, envíos, devoluciones, etc., con distintos grados de capacidad de trazabilidad.

Muchos fabricantes han descubierto que obligar a los sistemas ERP de uso general no centrados en la fabricación a gestionar la trazabilidad especializada puede dar lugar a grandes esfuerzos de personalización con resultados desiguales. Por otro lado, el software de trazabilidad específico puede ser una solución rentable para requisitos de seguimiento complejos, pero debe integrarse con el ERP. Una opción es buscar sistemas ERP de fabricación dedicados con funciones de seguimiento integradas.

Herramientas de análisis de datos

La recopilación de datos de trazabilidad sólo es importante si realmente se utilizan. Las herramientas de análisis modernas transforman los datos de seguimiento sin procesar en inteligencia procesable a través de cuadros de mando, informes y alertas. Las funciones de supervisión en tiempo real alertan al personal inmediatamente cuando los procesos se desvían de las especificaciones, lo que permite realizar correcciones antes de que se produzcan defectos.

Algunas soluciones de software ERP/MRP se integran con herramientas de análisis de datos como Microsoft BI para una toma de decisiones informada basada en información precisa y actualizada.

El objetivo último de la trazabilidad no es simplemente recopilar datos, sino utilizar esa información para tomar decisiones informadas que prevengan defectos y eliminen problemas recurrentes.

Cómo el ERP de fabricación mejora la visibilidad de la producción

Los sistemas MRP o ERP de fabricación pueden ser la herramienta de trazabilidad que muchos fabricantes no saben que ya tienen. Mientras que la mayoría de las empresas piensan en MRP/ERP estrictamente para la planificación de materiales y la programación de la producción, estos sistemas almacenan en realidad la mayor parte de los datos críticos necesarios para una trazabilidad eficaz.

Los pequeños fabricantes pueden aprovechar su inversión en ERP antes de gastar en un software de trazabilidad específico. Si una empresa ya dispone de un ERP, entender cómo maximizar sus capacidades de seguimiento puede ahorrarle mucho tiempo y dinero, a la vez que cumple muchos requisitos de trazabilidad. A continuación se explica cómo sacar el máximo partido de los sistemas existentes.

El papel del ERP de fabricación en la trazabilidad

En esencia, el ERP de fabricación crea la conexión crítica entre la planificación y la ejecución, vinculando lo que se pretendía fabricar con lo que realmente se ha producido. Los sistemas MRP/ERP modernos rastrean los materiales desde la compra hasta el consumo, manteniendo el hilo digital entre las materias primas, las órdenes de trabajo y los productos terminados.

Esta visibilidad va más allá del mero recuento de existencias e incluye información sobre proveedores, fechas de recepción y ubicaciones de almacenamiento. Estos sistemas ya contienen gran parte de los datos necesarios para la trazabilidad, y a menudo sólo requieren pequeños ajustes para capturar detalles de seguimiento adicionales.

Para los pequeños fabricantes, aprovechar los sistemas MRP/ERP existentes suele ser el paso más rentable hacia la trazabilidad integral, aparte de las mejoras en la eficiencia de la producción.

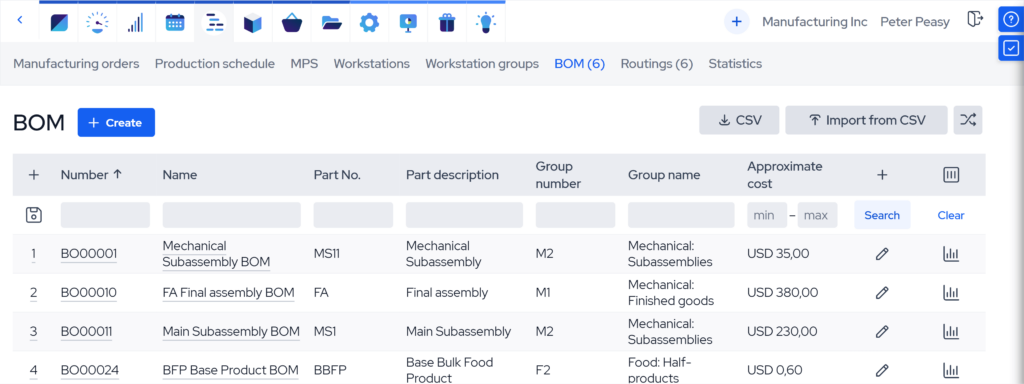

Funciones clave del ERP para la trazabilidad

Algunas funciones de MRP/ERP apoyan directamente los esfuerzos de trazabilidad. La gestión de la lista de materiales (BOM) documenta con precisión lo que entra en cada producto, creando la base para el seguimiento a nivel de componente.

Una buena gestión de la lista de materiales realiza un seguimiento de los niveles de revisión y los cambios de ingeniería, algo fundamental para el cumplimiento de la normativa. Las funciones de control de inventario y seguimiento de lotes asignan y supervisan identificadores únicos para los lotes de materiales, lo que permite la trazabilidad de la cadena de suministro para saber exactamente qué materiales se han utilizado en cada producto.

Las funciones de programación y documentación de la producción registran quién ha fabricado qué, cuándo y en qué condiciones. En conjunto, estas funciones crean los elementos de datos esenciales necesarios para un seguimiento eficaz. Las organizaciones deben buscar sistemas ERP que hagan explícitas estas conexiones en lugar de mantenerlas en silos de datos separados.

Un software ERP para fabricación de calidad cuenta con sólidos sistemas de producción que se integran con todos los aspectos de la empresa, desde las compras y el almacenamiento hasta las listas de materiales de fabricación y los envíos.

Los sistemas ERP para fabricación garantizan que los datos financieros, de compras y de clientes estén alineados con los registros de producción.

La integración de la recopilación de datos del taller aporta información de producción en tiempo real procedente de escáneres de códigos de barras, sensores de máquinas y terminales de operador. Las conexiones con los sistemas de gestión de calidad garantizan que los resultados de las inspecciones, las desviaciones y las acciones correctivas formen parte del registro de trazabilidad.

Muchos proyectos de trazabilidad fracasan porque los datos existen pero permanecen atrapados en sistemas desconectados. Hay que dar prioridad a las capacidades de integración. Incluso las simples transferencias de datos automatizadas entre sistemas mejoran significativamente la trazabilidad en comparación con la conciliación manual.

Consideraciones sobre la selección de ERP para PYMES de fabricación

Las pequeñas empresas de fabricación suelen caminar por la cuerda floja a la hora de elegir sistemas ERP. Evite dejarse deslumbrar por funciones extravagantes que nunca utilizará. En su lugar, concéntrese en los aspectos básicos que importan, como el seguimiento de lotes y pedidos, los códigos de barras y la numeración de series, los informes de producción y una sólida gestión de las listas de materiales. Estas funciones básicas sientan las bases de una trazabilidad eficaz sin necesidad de gastar mucho dinero.

Además, piense hacia dónde se dirige su empresa, no sólo dónde se encuentra hoy. Ese sistema de oferta puede parecer atractivo ahora, pero si se le queda pequeño en 18 meses, pagará el doble. Busque algo que pueda escalar junto con su operación durante al menos 3-5 años.

No olvide tampoco el elemento humano. El mejor sistema sobre el papel carece de valor si su equipo tiene dificultades para utilizarlo. Evalúe las necesidades de capacitación de forma realista, compruebe la reputación del proveedor y haga preguntas concretas sobre su experiencia con empresas de su tamaño. Demasiados fabricantes han adquirido sistemas sofisticados con funciones que nunca llegaron a utilizar porque la implementación resultó demasiado compleja o la formación demasiado inadecuada.

El enfoque más pragmático suele consistir en empezar por una funcionalidad básica que responda a las necesidades más urgentes en materia de conformidad y calidad, y ampliarla a medida que se adquieran conocimientos. En última instancia, el éxito de la trazabilidad depende más de la disciplina del proceso que de la tecnología avanzada.

La trazabilidad en la fabricación ya no es opcional

Las normativas del sector son cada vez más estrictas, mientras que los clientes exigen pruebas de los estándares de calidad, sostenibilidad y abastecimiento ético. Los fabricantes sin una trazabilidad sólida se enfrentan tanto a desventajas competitivas como a importantes riesgos financieros. Una sola retirada no gestionada puede devastar una pequeña empresa. Mientras tanto, las ineficiencias operativas que aborda la trazabilidad (residuos, repeticiones y problemas de calidad) suelen superar el costo de implementación de sistemas básicos.

La implementación puede ser gradual. Empiece por los productos de mayor riesgo y las tecnologías más sencillas que se adapten a la escala de su empresa. Incluso los sistemas básicos de códigos de barras aportan ventajas sustanciales cuando se implementan con cuidado. El futuro pertenece a los fabricantes que pueden aprovechar el moderno software de seguimiento de la producción para verificar el historial completo de sus productos y ese futuro ya está aquí.

La única pregunta es si usted está preparado para él.

Principales aspectos a tener en cuenta

- La trazabilidad en la fabricación es la capacidad de seguir cada paso del ciclo de vida de un producto, desde las materias primas hasta la entrega, pasando por la producción. Garantiza la visibilidad, la responsabilidad y el control de todo el proceso de fabricación.

- La trazabilidad ayuda a mejorar la calidad de los productos, reducir los defectos y gestionar las retiradas de forma eficaz vinculando los datos de materiales, equipos y personal a cada artículo producido.

- Se pueden aplicar distintos enfoques de trazabilidad –hacia delante, hacia atrás, interna, externa, por lotes o por unidades– en función de los requisitos del sector y del riesgo del producto.

- Tecnologías como los códigos de barras, RFID, los sistemas MRP y ERP y las herramientas de análisis de datos hacen posible el seguimiento en tiempo real y la optimización de procesos incluso para los fabricantes más pequeños.

- Los pequeños fabricantes pueden empezar por centrarse en los productos de alto riesgo y utilizar las herramientas existentes, como los sistemas ERP de fabricación, para después ampliar gradualmente sus capacidades de trazabilidad a medida que crezcan las necesidades.

Preguntas frecuentes

Los tres tipos principales de trazabilidad en la fabricación son: direccional, basada en el alcance y basada en la granularidad. La trazabilidad direccional sigue el movimiento del producto hacia adelante, hasta el cliente, o hacia atrás, hasta el proveedor. La basada en el alcance abarca tanto el seguimiento interno (dentro de la planta) como el externo (a través de la cadena de suministro). La basada en la granularidad va desde el seguimiento de materias primas y lotes, hasta la trazabilidad por unidad individual.

La trazabilidad mejora el control de calidad vinculando cada producto a sus materiales, procesos e inspecciones. Ayuda a identificar los defectos en una fase temprana, a rastrear rápidamente las causas y a garantizar un cumplimiento coherente de las especificaciones. Los fabricantes pueden reducir los residuos, evitar problemas recurrentes y mejorar la satisfacción del cliente gracias a una mejor visibilidad del proceso.

El software de trazabilidad suele integrarse con los sistemas MRP, ERP o MES para vincular los datos de producción, inventario y calidad. Conecta datos de proveedores, equipos de taller y puntos de inspección para crear un historial de producto unificado. Esto permite realizar un seguimiento en tiempo real y elaborar informes precisos. Algunos sistemas ERP de fabricación incluyen a menudo herramientas de trazabilidad.

También le puede interesar: Rutas de producción: definiciones, consejos y ejemplos