OEE: ¿qué es la eficacia general de los equipos y cómo aprovecharla?

Su equipo está funcionando. Su equipo está trabajando duro. Pero, por alguna razón, las cifras de producción no coinciden con lo prometido en las especificaciones. La eficacia general de los equipos (OEE) resuelve este rompecabezas midiendo la productividad real de su equipo de fabricación.

¿Qué es la eficacia general de los equipos (OEE)?

La eficacia general de los equipos (OEE, por sus siglas en inglés) es un KPI de fabricación que mide y evalúa la eficiencia con la que funciona una máquina o una línea de producción en comparación con su potencial máximo. El KPI se basa en tres métricas para su cálculo: disponibilidad, rendimiento y calidad. La fórmula es sencilla:

OEE = Disponibilidad × Rendimiento × Calidad.

En un momento veremos estos componentes (también llamados pilares) y cómo se determinan.

El cálculo del OEE es muy valioso porque muestra la diferencia entre el rendimiento teórico de una máquina y su rendimiento real. Ayuda a determinar dónde existen cuellos de botella o ineficiencias en sus líneas de producción. El OEE se utiliza a menudo junto con los cálculos de utilización de la capacidad para desarrollar iniciativas que mejoren el OEE en su proceso de fabricación y aumenten su rentabilidad.

¿Cuál es una buena puntuación de OEE?

Una puntuación de OEE, expresada en porcentaje, del 100% parecería un sueño hecho realidad. Sin embargo, esa puntuación es poco realista y realmente inalcanzable. En muchos casos, la puntuación depende en gran medida del tipo de industria en la que se encuentre. A continuación, se presentan algunos puntos de referencia estándar de OEE a considerar.

- Un OEE del 85% o superior se considera de primera clase en la fabricación. Solo los mejores alcanzan este nivel.

- Entre el 60% y el 85% es lo habitual para muchos fabricantes y es una puntuación bastante respetable.

- Un OEE del 40-60% se considera una puntuación por debajo del promedio, lo que indica un margen de mejora significativo.

- Un OEE inferior al 40% indica que existen problemas de eficiencia significativos que deben abordarse de inmediato.

Como se ha mencionado, lo cierto es que una buena puntuación de OEE depende en gran medida de los estándares del sector al que se adhiera y de cómo funcione. Por ejemplo, en la fabricación discreta, como la automotriz, la electrónica y la del mueble, es bastante factible e incluso esperable alcanzar una puntuación OEE superior al 85%. Estas industrias crean componentes o productos individuales y contables, de ahí el nombre de “discreta” para ese tipo de fabricación. Además, la automatización está muy extendida en estas industrias, lo que elimina gran parte del factor humano.

La fabricación por procesos es diferente, ya que suele producir productos en grandes cantidades. Estos se miden en lugar de contarse, con algunas excepciones notables. Algunas industrias representativas son la alimentaria y de bebidas, la química, la farmacéutica y la papelera. Una puntuación OEE del 75-80% es respetable debido a los requisitos de limpieza, los cambios de lote y los requisitos de cumplimiento normativo.

De manera similar, las operaciones de alta variedad y bajo volumen suelen presentar porcentajes de OEE más bajos, alrededor del 60%, debido a cambios frecuentes y relativamente constantes, así como a ciclos más lentos. Esto quedará más claro cuando analicemos los factores que intervienen en el cálculo del KPI.

Por último, las operaciones continuas que funcionan 24/7, deben aspirar a alcanzar un 85% o más, ya que están maximizando la utilización de la capacidad.

La mejor puntuación de OEE es realmente aquella que mejora con el tiempo, en relación con su línea de base. En realidad, un aumento del 5% puede tener un impacto significativo en sus operaciones. Aplicar prácticas de mejora continua es más valioso que aspirar a una cifra arbitraria de “clase mundial” sin tener en cuenta las limitaciones y los retos inherentes a su sector.

Los pilares del OEE

Echemos un vistazo más de cerca a los tres pilares que componen el KPI de OEE de forma individual.

Disponibilidad: ¿estaba la máquina lista para funcionar?

En términos sencillos, la puntuación de disponibilidad mide el porcentaje del tiempo de producción programado durante el cual el equipo estuvo realmente en funcionamiento y fue capaz de producir. En otras palabras, cuando necesitaba que funcionara, ¿funcionaba? Esto determinará las pérdidas de disponibilidad.

Esto se puede determinar utilizando uno de estos dos cálculos:

Disponibilidad = Tiempo de funcionamiento ÷ Tiempo de producción planificado

O, más precisamente,

Disponibilidad = (Tiempo de producción planificado – Tiempo de inactividad) ÷ Tiempo de producción planificado

Uno de los principales factores que contribuyen a la disponibilidad es el tiempo de inactividad planificado o las tareas de configuración y ajuste. Estas pueden incluir (algunas dependen del tipo de operaciones):

- Cambios entre tipos de productos.

- Cambios de herramientas.

- Ajustes y calibraciones durante una tirada.

- Limpieza programada (a menudo en el procesamiento de alimentos).

- Tiempo de calentamiento (un factor importante en las operaciones de sellado de envases y retractilado).

También se pueden tener en cuenta las paradas no planificadas, es decir, las averías de los equipos. Las averías y fallos mecánicos, los problemas eléctricos, hidráulicos y neumáticos, y las averías inesperadas de los equipos que requieren reparación son algunas de las causas más habituales.

Rendimiento: ¿a qué velocidad funcionó?

El factor de rendimiento mide la velocidad a la que funcionaba la máquina o la línea en comparación con la velocidad de producción ideal teórica o diseñada. Una vez más, tenemos dos fórmulas para calcular el rendimiento.

Rendimiento = (tiempo de ciclo ideal × recuento total) ÷ tiempo de funcionamiento

O,

Rendimiento = Producción real ÷ Producción máxima teórica durante el tiempo de funcionamiento

Es esencial tener en cuenta que esta cifra se basa en la producción real, sin tener en cuenta la calidad del producto. Incluye todas las piezas producidas, tanto las buenas como las defectuosas. Se mide la velocidad del equipo, y eso es todo. Sin embargo, este es un tema algo controvertido dentro de la comunidad de fabricantes. Determinar qué cifra utilizar también puede resultar complicado.

A menudo, los fabricantes utilizan una de tres opciones para determinar la velocidad “máxima”. Algunos utilizan la velocidad indicada en la placa de identificación o la velocidad de diseño. Otros utilizan una “máxima probada”, es decir, la velocidad más rápida documentada que se ha alcanzado. Otros utilizan la velocidad que mantuvieron durante un turno completo sin problemas de calidad. Eso es más realista, pero dar las expectativas de rendimiento más bajas también puede suponer el riesgo de sesgar los cálculos. Yo recomendaría una de las dos primeras opciones, pero sea cual sea la que elija, sea coherente.

Calidad: ¿cuántos eran buenos?

Mientras que el rendimiento no tiene en cuenta los defectos, la métrica de calidad sí lo hace. La pregunta que se debe plantear es: ¿qué porcentaje de todo lo que se ha fabricado es realmente utilizable? En la mayoría de los casos, las pérdidas de calidad se dividen en dos categorías:

- Los defectos de proceso son aquellos que se producen durante la producción. Son las piezas que no superan la inspección o que pueden descubrirse durante la producción. Pueden incluir errores dimensionales, errores en el acabado de la superficie o problemas de ensamblaje, como en la fabricación de muebles.

- Las pérdidas de arranque son aquellas que se producen antes de que la producción alcance su pleno rendimiento. Por ejemplo, es posible que las primeras piezas después de un cambio no cumplan con las especificaciones. Estas primeras piezas se utilizan a menudo para realizar la calibración y son piezas de prueba. O, a veces, cuando el calor forma parte del proceso, es posible que el equipo no se haya calentado lo suficiente para las primeras piezas, como en el sellado de bolsas.

Las seis grandes pérdidas: dónde desaparece realmente la eficiencia

El marco de las seis grandes pérdidas descompone el OEE en categorías específicas y accionables de pérdida. Considérelas como los “sospechosos habituales” cuando se pierde la eficiencia de la producción. Identificar cuál de estas seis impacta con mayor fuerza le indica exactamente en qué enfocar los esfuerzos de mejora.

Las seis grandes pérdidas son: fallos de equipos, configuración y ajuste, tiempo de inactividad y paradas menores, reducción de la velocidad, defectos del proceso y rendimiento reducido. Estas se asignan a los tres pilares del OEE de la siguiente manera:

| Disponibilidad (tiempo de inactividad): | 1. Fallos en los equipos 2. Configuración y ajuste |

| Rendimiento (velocidad): | 3. Tiempo de inactividad y ajustes menores 4. Reducción de la velocidad de funcionamiento |

| Calidad (defectos): | 5. Defectos del proceso (desperdicios, reparaciones) 6. Rendimiento reducido (desde el arranque hasta la producción estable) |

La razón para mapear estas pérdidas es simple: es necesario saber dónde enfocar los esfuerzos de mejora y si estos tendrán un impacto suficiente en el OEE.

Después de trabajar durante años en el mantenimiento de máquinas de procesamiento, puedo afirmar con certeza que la principal causa de averías en los equipos es un mantenimiento preventivo inadecuado.

Algunas empresas creen que no pueden permitirse programar paradas para mantenimiento preventivo. Esas son las empresas que terminan gastando aún más tiempo y dinero en reparaciones de emergencia que podrían haberse evitado.

La configuración y el ajuste son, en cierta medida, factores que roban tiempo de forma inherente, no hay forma de evitarlos. Por ejemplo, el cambio de herramientas en una máquina CNC lleva tiempo, al igual que el cambio de troqueles en una prensa de estampado. Sin embargo, utilizando las mismas estrategias que se emplean para aumentar la utilización de la capacidad, como los procesos de fabricación ajustada (lean manufacturing) —por ejemplo SMED (Single-Minute Exchange of Dies)—, es posible reducir ese tiempo.

Cálculo de la eficacia general de los equipos

Ahora que conoce los conceptos básicos de los diferentes componentes, veamos un ejemplo real. Pero primero, una dura realidad. Para obtener resultados precisos, es necesario disponer de datos precisos. Comencemos con un escenario de cálculo sencillo.

Ejemplo básico de OEE

Su empresa fabrica piezas. En teoría, su máquina puede producir 100 piezas por turno. Pero solo estuvo disponible el 90% del tiempo. Durante ese turno, solo funcionó al 80% de su velocidad de diseño. Al ser inspeccionadas, solo el 95% de las piezas resultaron buenas, con un 5% de defectos que requirieron retrabajo o terminaron como desperdicio.

Por lo tanto, la fórmula es: 90% × 80% × 95% = 68,4% de OEE.

Eso significa que logró producir 68 piezas buenas de las 100 piezas teóricas por turno de producción. Las otras 32 piezas se perdieron, posiblemente debido al tiempo de inactividad, la lentitud o los defectos.

Ejemplo real de OEE

Como puede imaginar, no todos los cálculos de OEE son tan sencillos. Cuando se añaden los tres pilares y las seis grandes pérdidas potenciales, las cosas pueden complicarse. Veamos un escenario más preciso para la fabricación real.

Supongamos que tiene un turno de producción de 10 horas. Eso significa que su tiempo de producción potencial es de 600 minutos. Tiene un descanso programado de 30 minutos, lo que hace que su tiempo de producción total previsto sea de 570 minutos.

Cálculo de la disponibilidad

Durante el turno, hubo varias interrupciones. La configuración al inicio del turno fue de 45 minutos. Hubo una avería imprevista, tal vez un problema con el motor, que duró 30 minutos. Los pequeños ajustes realizados a lo largo del turno dieron lugar a 6 paradas de 5 minutos cada una, lo que suma un total de 30 minutos.

Todas esas interrupciones sumaron 105 minutos de tiempo de inactividad. Eso significa que su tiempo de funcionamiento real total (tiempo de actividad) se redujo de 570 a 465 minutos. Por lo tanto, su cálculo de disponibilidad es el tiempo de funcionamiento (465 minutos) dividido por el tiempo planificado (570 minutos), lo que equivale al 81,6%. En otras palabras, perdió casi una quinta parte de su tiempo de funcionamiento debido a las paradas.

Cálculo del rendimiento

Ahora debe calcular la velocidad a la que funcionaba su equipo. Recuerde que aquí solo estamos utilizando la producción total. Según las especificaciones de diseño, el tiempo de ciclo ideal es de 2,0 minutos. Eso significa que podría producir potencialmente 232,5 unidades en sus 465 minutos de tiempo de actividad. Sin embargo, se produjeron un total de 204 piezas. El cálculo del rendimiento es el siguiente:

Rendimiento = (tiempo de ciclo ideal × recuento total) ÷ tiempo de funcionamiento

Rendimiento = (2,0 × 204) ÷ 465 = 408 ÷ 465 = 87,7%

Por lo tanto, su máquina funcionó un 12% más lento que su velocidad de diseño, posiblemente debido a una o más razones. Encontrar las razones puede requerir un análisis de la causa raíz.

Cálculo de la calidad

El último factor que hay que analizar es el cálculo de la calidad. Aquí es donde se determina si los productos cumplen con los estándares de calidad. Supongamos que de las 204 unidades producidas, 196 pasaron la inspección de control de calidad, mientras que 8 piezas tenían defectos o necesitaban ser reelaboradas. Aquí está el cálculo:

Calidad = Piezas buenas ÷ Total de piezas

Calidad = 196 ÷ 204 = 96,1%

Poniéndolo todo junto: el cálculo del OEE

Ahora es el momento de juntar las piezas y hacer el cálculo de OEE con sus resultados.

OEE = Disponibilidad × Rendimiento × Calidad

OEE = 81,6% × 87,7% × 96,1% = 68,8%

Entonces, ¿qué significa realmente ese 68,8%? Probablemente indica que aún hay trabajo por hacer. Aunque usted tenía una capacidad teórica de 285 piezas buenas, su proceso productivo entregó 196 piezas buenas. Esto equivale a aproximadamente el 68 % de su capacidad teórica.

En otras palabras, ha perdido un total del 31.2% de capacidad debido a una o varias de las seis grandes pérdidas. Aunque no es excesivamente perjudicial (de hecho, es bastante habitual en muchas operaciones de fabricación), hay mucho margen de mejora. Ahora es el momento de realizar un análisis de la causa raíz para identificar los problemas y encontrar algunas soluciones. No los resolverá todos a la vez. Pero las mejoras incrementales sí marcan la diferencia y son más fáciles de implementar y de dar seguimiento.

OEE vs. TEEP

El TEEP o rendimiento efectivo total del equipo es otro KPI de eficiencia de la estación de trabajo estrechamente relacionado con el OEE. Su diferencia se puede resumir en una frase: el OEE mide la eficacia con la que se utiliza el tiempo de producción programado, mientras que el TEEP mide la eficacia con la que se utiliza TODO el tiempo en el que se PODRÍA estar produciendo.

En pocas palabras, el OEE se calcula sobre el tiempo de producción planificado, mientras que el TEEP tiene en cuenta todo el tiempo disponible: las 24 horas del día, los 7 días de la semana y todo el año, incluidos los días festivos y los fines de semana.

¿Por qué es esto relevante? El TEEP ayuda a descubrir posibles aumentos en la utilización de la capacidad. Esta cifra se utiliza para tomar decisiones estratégicas, como aumentar los turnos o invertir en equipos nuevos y adicionales. Dicho esto, puede haber un punto en el que añadir capacidad sea contraproducente y pueda ser más una carga que una ventaja.

La fórmula es:

TEEP = OEE × (tiempo de producción planificado ÷ tiempo total disponible)

La importancia y los retos del seguimiento del OEE

El seguimiento del OEE es importante para cualquier fabricante. Sirve como una forma de mejorar la producción, a menudo ganando capacidad sin un gasto excesivo de capital. Pero no está exento de desafíos. Hay ocasiones en las que alguien “maquilla las cuentas” para que los números se vean mejor. Eso no ayuda en nada a los resultados finales de la empresa.

Este es un escenario común que ocurre con demasiada frecuencia. Un equipo directivo de fabricación se anima a medir su OEE. Implementan la solución de seguimiento adecuada, como un sistema MRP, y luego descubren que su OEE es muy bajo. El equipo directivo entra en pánico ante los números y alguien ‘ajusta’ la forma en que se realiza el cálculo. El OEE se ve mucho mejor y todos respiran aliviados.

Pero en realidad nada mejora. Así es como el seguimiento del OEE puede salir mal.

- El juego de los números: las instalaciones suelen empezar a manipular el OEE a los pocos meses de empezar a medirlo. Redefinen el “tiempo de producción planificado” para excluir los tiempos de inactividad inconvenientes. Establecen tiempos de ciclo ideales poco realistas, para que el rendimiento parezca mejor. No cuentan las repeticiones como defectos. ¿Por qué? Porque los números bajos resultan incómodos, y nadie quiere reportar un OEE del 58% a los directivos.

- El costo: no se puede mejorar lo que no se mide con honestidad.

- La trampa de la culpa: la forma más rápida de acabar con el seguimiento del OEE es utilizarlo para castigar a las personas. Publicar clasificaciones por turnos. Vincular las bonificaciones al OEE. Señalar públicamente a los “empleados con bajo rendimiento”. Observe lo que sucede: los operadores dejan de informar de los tiempos de inactividad. Los “ajustes” se denominan “mantenimiento planificado”. Los problemas de calidad desaparecen del papeleo, pero aparecen con los clientes.

- El costo: la gente manipula las cifras en lugar de solucionar los problemas.

- El desastre de la calidad de los datos: hojas de seguimiento manuales. Los operadores registran el tiempo de inactividad de memoria al final del turno. No se verifican los números. Las razones del tiempo de inactividad faltan o son incorrectas. Esto crea paneles de control bonitos basados en datos basura y conduce a decisiones terribles.

- El costo: estar equivocado con seguridad en lugar de estar aproximadamente en lo correcto.

- El problema de “registrar pero no actuar”: las instalaciones gastan miles de dólares en sistemas de seguimiento del OEE. Generan informes impresionantes. Celebran reuniones de revisión mensuales. Y luego nada cambia. Se identifican los problemas, pero nunca se solucionan. Se recopilan datos, pero nunca se utilizan para tomar decisiones.

- El costo: esfuerzo desperdiciado sin ningún rendimiento.

Consejos para aumentar la eficacia de los equipos

En primer lugar, recuerde tener en cuenta los estándares del sector en el que trabaja antes de preocuparse demasiado y elegir un objetivo viable. A continuación le ofrecemos algunos consejos para mejorar, independientemente del tipo de negocio que tenga.

Además, tenga en cuenta que sus cifras iniciales son importantes a la hora de encontrar soluciones. Una instalación con un OEE del 55% tiene retos diferentes a los de una con un OEE del 78%. Empiece por centrarse en su situación real. Y recuerde que los porcentajes de OEE superiores al 95% son probablemente falsos, si no directamente inventados.

Si su métrica de OEE está por debajo del 60%, concéntrese en lo obvio

Con porcentajes de OEE por debajo del 60%, es probable que el problema esté justo delante de sus ojos. No es algo infrecuente. A menudo, suceden pequeñas cosas que se olvidan o se ocultan porque parecen insignificantes. Lo he visto docenas de veces en mis más de 36 años de experiencia.

Recomendaría empezar por evaluar y solucionar los problemas de fiabilidad de los equipos e implementar un programa de mantenimiento preventivo básico, pero exhaustivo. Asegúrese de que cada máquina funcione de manera óptima y es posible que descubra que sus cifras comienzan a subir. De hecho, es posible que vea que su cifra de OEE se acerque al 75% con solo seguir este sencillo paso.

Si su puntuación de OEE es del 60-75%, recupere las pérdidas ocultas

Si observa estos valores, es probable que haya solucionado los problemas de su equipo y esté listo para abordar las pérdidas ocultas. Las paradas menores están a la orden del día aquí. Por ejemplo, tal vez observe atascos breves que se solucionan rápidamente antes de continuar. Ocho paradas de 30 segundos pueden suponer cuatro minutos de tiempo perdido por turno. A lo largo de un año, eso supone 13 horas de productividad perdida en la fabricación, multiplicadas por el número de estaciones de trabajo en las que se produce esta situación.

Otras dos áreas de oportunidad son los cambios y los desperdicios de arranque. Una mejor organización de las operaciones de cambio podría suponer una reducción de entre el 30% y el 40% del tiempo perdido, a menudo con solo organizar las herramientas de forma más eficaz y estandarizar el procedimiento. Lo mejor es que no cuesta nada.

Si genera muchos desperdicios al ajustar sus máquinas durante el arranque, investigue por qué. Revise cómo los operarios están realizando esos ajustes. Es muy probable que uno de ellos tenga un método bien definido para minimizar el desperdicio. Identifíquelo, documéntelo y enséñelo al resto del equipo. Nuevamente, no cuesta nada más que el tiempo necesario para averiguarlo.

Si su OEE está por encima del 75%, optimice y mantenga

Si su OEE ronda el 75%, entonces se merece una palmada en la espalda. Su operación está funcionando mejor que la de la mayoría de las empresas. Sin embargo, es importante mantener el buen trabajo para sostener ese nivel de efectividad.

La clave aquí es centrarse en la consistencia. Puede que tenga días buenos y días malos. Es hora de buscar formas de suavizar esos picos y valles. Averigüe qué es lo que diferencia a sus mejores días y vea si se puede replicar todo el tiempo.

También puede buscar formas de funcionar más rápido sin sacrificar la calidad. Pruebe nuevas velocidades de línea, por ejemplo, y documente los resultados. A menudo, un proceso de fabricación funciona a una velocidad determinada porque así era necesario en su momento. Pero las cosas han cambiado y es hora de cuestionar las suposiciones arraigadas.

Independientemente de su punto de partida, haga lo siguiente en primer lugar

- Obtenga datos de referencia honestos antes que nada. Realice un seguimiento constante del OEE durante al menos dos semanas. Necesita su verdadero punto de partida, no su mejor día o su intuición.

- Identifique sus tres principales pérdidas por categoría. ¿Le está matando la disponibilidad? ¿El rendimiento? ¿La calidad? Elija el pilar con más oportunidades y céntrese primero en él.

- Realice un seguimiento mensual del progreso con la misma metodología de cálculo. No cambie las definiciones para que las cifras parezcan mejores. Las malas noticias en cifras precisas le permiten solucionar los problemas. Las buenas noticias en cifras manipuladas permiten que los problemas se agraven hasta convertirse en crisis.

- Recuerde siempre que la clave para progresar en el aumento de sus cifras de OEE es una acción constante y coherente.

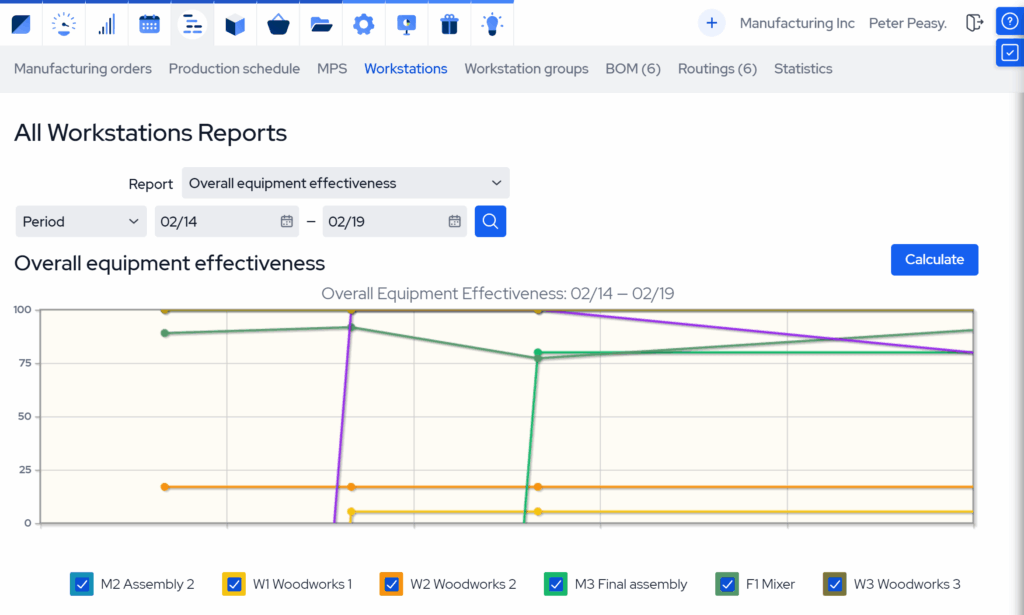

Simplifique el seguimiento de los KPI con el software de fabricación

El seguimiento manual de los datos estadísticos necesarios para realizar los cálculos de OEE es difícil, lleva mucho tiempo y es prácticamente imposible de hacer con precisión. Además, es redundante cuando el software ERP de fabricación puede realizar el seguimiento automático de las cifras por usted.

Por ejemplo, MRPeasy calcula el OEE a partir de los datos que ya se recopilan para la gestión de la producción en tiempo real. No es necesario introducir datos específicos del OEE por separado. Los operadores informan de la actividad de producción una vez y el cálculo del OEE se realiza automáticamente.

Los informes se generan continuamente en segundo plano, en lugar de tardar horas en compilarse. Se pueden rastrear simultáneamente varias máquinas o líneas de producción, y usted tiene acceso tanto a las estadísticas en tiempo real como a los datos históricos de OEE por estación de trabajo.

Esta es la conclusión. El software no mejora su OEE. Usted lo hace. El software solo realiza un seguimiento de los datos de forma más rápida y precisa de lo que es humanamente posible. Pero luego se lo entrega a usted. Así que recuerde, comience con el proceso de recopilación de datos. Sea honesto con lo que ha encontrado. A continuación, póngase manos a la obra para introducir mejoras y evaluar su eficacia. Después, vuelva a empezar desde el principio. Mejorar su OEE aumentará su rentabilidad. Pero mejorar y mantener sus cifras es una tarea continua.

Principales aspectos a tener en cuenta

- La eficacia general de los equipos (OEE) es un indicador clave de rendimiento (KPI) de la fabricación que mide el rendimiento de los equipos en comparación con su potencial total, combinando la disponibilidad, el rendimiento y la calidad en una única puntuación.

- El OEE ayuda a los fabricantes a descubrir pérdidas de producción ocultas, identificar cuellos de botella y realizar mejoras basadas en datos que aumentan el rendimiento sin grandes inversiones de capital.

- Una “buena” puntuación de OEE depende del sector. Los fabricantes de primer nivel alcanzan alrededor del 85%, mientras que muchas fábricas operan de forma respetable entre el 60% y el 85%. El objetivo real es mejorar con respecto a su propia referencia, no a la de otros.

- Los tres pilares del OEE (disponibilidad, rendimiento y calidad) ayudan a identificar diferentes tipos de pérdidas de producción, lo que permite a los equipos distinguir entre tiempo de inactividad, equipos de funcionamiento lento y productos defectuosos.

- El marco de las seis grandes pérdidas se alinea directamente con los pilares del OEE, ofreciendo un enfoque práctico para identificar y eliminar las fuentes más comunes de ineficiencia. Las pérdidas son fallos en los equipos, configuración y ajuste, tiempo de inactividad, reducción de la velocidad de operación, defectos en los procesos y reducción del rendimiento.

- El seguimiento del OEE solo aporta valor cuando los datos son precisos, las definiciones son coherentes y los resultados se utilizan realmente para impulsar medidas correctivas, en lugar de manipular las puntuaciones o castigar a los empleados.

- El software de fabricación, como un sistema ERP o MRP, automatiza el cálculo y la generación de informes del OEE, lo que elimina la recopilación manual de datos y libera a los equipos para que se centren en las mejoras en lugar de en las hojas de cálculo.

Preguntas frecuentes

Una puntuación de OEE del 85% representa una eficiencia de primer nivel. Significa que su equipo funciona con una alta disponibilidad, una velocidad de funcionamiento casi óptima y produce resultados de calidad con un mínimo de defectos. Muy pocos fabricantes alcanzan este nivel de forma constante.

Un buen resultado de OEE depende de su industria y entorno de producción. La mayoría de las fábricas operan entre el 60% y el 85%, considerándose el 85% de clase mundial y por debajo del 60% suele indicar problemas de eficiencia. Pero el verdadero punto de referencia es la mejora continua con respecto a su propia línea de base.

Entre los errores frecuentes en el cálculo del OEE se incluyen la redefinición del tiempo de producción planificado, el hecho de ignorar las paradas menores, la exclusión de las repeticiones de trabajo del recuento de desperdicios y la dependencia de registros de datos manuales inexactos. Estos atajos distorsionan los resultados y crean paneles de control engañosos, lo que impide a los equipos identificar y abordar las causas reales.

El software de fabricación automatiza la recopilación de datos, realiza un seguimiento de las pérdidas en tiempo real y proporciona métricas precisas sobre la disponibilidad, el rendimiento y la calidad. Elimina los errores de introducción manual de datos, destaca los cuellos de botella más rápidamente y permite tomar decisiones informadas que mejoran directamente el OEE sin necesidad de suposiciones.

También le puede interesar: Planificación de la capacidad: 10 pasos esenciales para los fabricantes