Agile Fertigung: Ein praktischer Leitfaden für kleine Hersteller

Als kleiner oder mittelständischer Hersteller können Sie sich durch die Einführung eines agilen Produktionsansatzes auf sich ändernde Kundenanforderungen und schnelllebige Märkte reagieren. In diesem Artikel erfahren Sie, was agile Fertigung ist, ob sie für Ihr Unternehmen geeignet ist und wie Sie sie praktisch umsetzen können.

Was ist agile Fertigung?

Agile Fertigung ist ein Produktionsansatz, mit dem schneller auf sich ändernde Kundenbedürfnisse und Marktanforderungen reagiert werden kann. Sie hat ihren Ursprung im IT-Sektor und nutzt kurze Produktionszyklen und kontinuierliches Feedback, damit Hersteller Designs, Zeitpläne und Prozesse anpassen können, sobald sich die Bedingungen ändern.

Das macht agile Fertigung besonders nützlich für Fertigungsmethoden und Branchen, die regelmäßig mit häufigen Produktänderungen oder kurzen Vorlaufzeiten zu kämpfen haben. Es lohnt sich jedoch, sich mit den Prinzipien der agilen Fertigung vertraut zu machen, unabhängig von der Art der eingesetzten Fertigung oder Ihrer Branche.

Die Ursprünge der agilen Fertigung

Die agile Fertigung hat ihren Ursprung in der Informationstechnologiebranche, wo Softwareentwicklungsteams sie zur Verwaltung von Projekten mit sich ändernden Anforderungen und unvorhersehbaren Ergebnissen einsetzten. Kurze Entwicklungszyklen, Kundenfeedback-Schleifen und flexible Arbeitsabläufe ermöglichten es den Teams, Produkte kontinuierlich zu verbessern, anstatt alles im Voraus zu planen.

Die Fertigungsindustrie übernahm diese Prinzipien später, um schneller auf sich ändernde Kundenanforderungen, Produktspezifikationen und Marktbedingungen reagieren zu können. Da die Implementierung eines agilen Rahmenwerks jedoch komplexe und kostspielige ERP-Systeme erforderte, hatten nur große Hersteller mit hohen Budgets Zugang zu agilen Systemen.

Heute ist agile Fertigung jedoch nicht mehr auf große Unternehmen beschränkt. Cloud-basierte MRP-Systeme haben teure Infrastrukturen und lange Implementierungszeiten überflüssig gemacht. Diese Systeme bieten Funktionen wie Produktionsplanung in Echtzeit und Stücklistenversionskontrolle zu einem Bruchteil der Kosten von lokalen ERP-Systemen. Dies ermöglicht kleinen Herstellern eine größere Flexibilität und eine schnellere Markteinführung.

Wie funktionieren agile Fertigungssysteme?

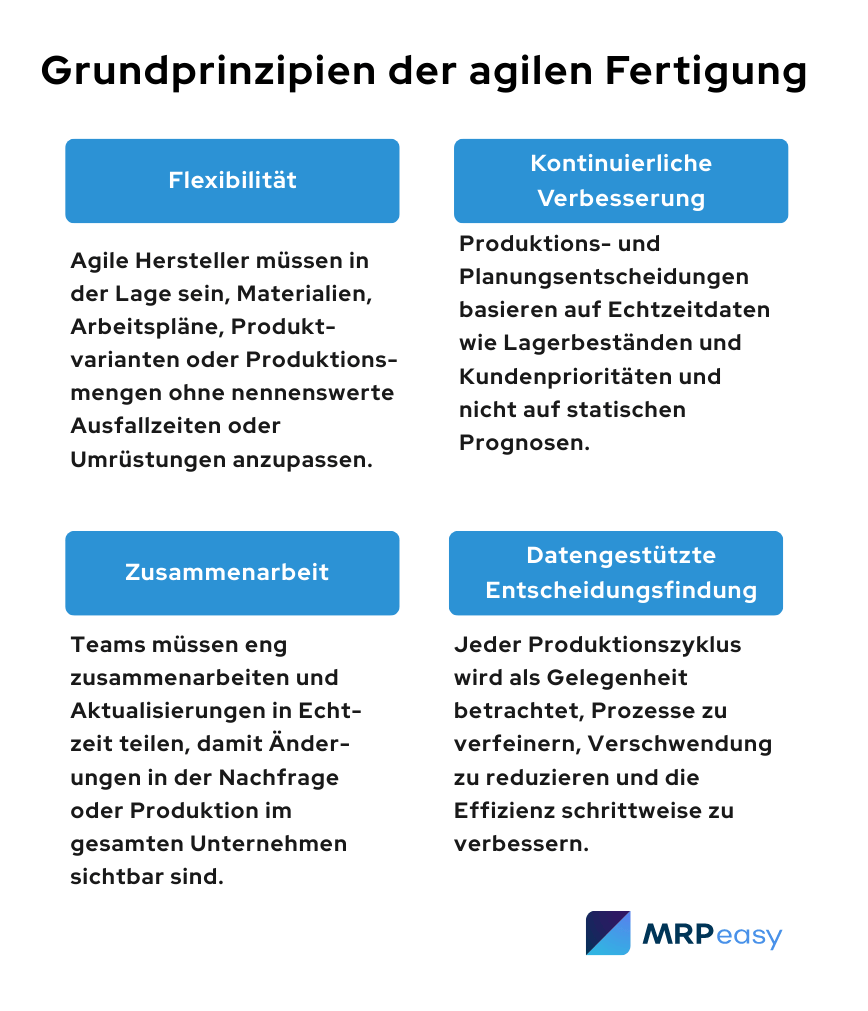

Die Kernprinzipien der agilen Fertigung

Agile Fertigungssysteme basieren auf den folgenden Leitprinzipien, die definieren, wie Arbeit organisiert, Entscheidungen getroffen und auf Veränderungen in einer agilen Umgebung reagiert wird. Laut „Agile Manufacturing: The 21st Century Competitive Strategy” werden diese Prinzipien in drei Phasen angewendet: Design, Planung und Produktion.

Agiles Design – iterative Spezifikationen

Agile Fertigung beginnt bereits in der Produktdesignphase. Im agilen Ansatz sollte sich das Produktdesign durch kurze, zeitlich begrenzte Iterationen weiterentwickeln und nicht in einer einzigen Spezifikationsphase.

Nach jeder Iteration werden Rückmeldungen von Pilotkunden, Systemdaten und internen Stakeholdern gesammelt. Durch die Umsetzung dieses Feedbacks in das Produktdesign können Sie das entwickeln, was Kunden tatsächlich wünschen (und nicht das, was Monate zuvor angenommen wurde).

Zusammenarbeit ist während der Designphase von entscheidender Bedeutung. Alle Abteilungen müssen ihre Fähigkeiten, ihr Wissen und ihre Perspektiven teilen. Da Iteration und Verfeinerung kontinuierlich erfolgen, dauert die Designphase im Vergleich zur traditionellen Fertigung länger. Diese kontinuierliche Verbesserung erhöht jedoch die Produktqualität erheblich.

Agile Planung – Neukonfigurationen sind die Norm

Als Nächstes folgt die Planungsphase. Die traditionelle Fertigung basiert auf festen, langfristigen Zeitplänen. Bei der agilen Planung müssen Produktionspläne jedoch so gestaltet sein, dass sie bei sich ändernden Bedingungen spontan neu konfiguriert und aktualisiert werden können.

Moderne Fertigungssoftware spielt dabei eine wichtige Rolle. Sie ermöglicht es, Kundenaufträge mit Stücklisten (BOMs), Arbeitsplänen, Lagerbeständen, Personalverfügbarkeit und Beschaffungsanforderungen zu verknüpfen. Wenn sich etwas ändert, kann das System Ihnen in Echtzeit anzeigen, was jetzt produziert werden kann, was warten muss und wie sich die Änderungen auf die Liefertermine auswirken.

Fertigungssoftware kann die agile Planung erheblich vereinfachen, aber es ist entscheidend, dass Sie sie mit genauen und aktuellen Daten zu Produktionsabläufen, Lagerbeständen, Lieferungen usw. versorgen. Wenn die Daten veraltet, falsch oder unvollständig sind, geraten Ihre Produktionspläne durcheinander.

Stellen Sie sicher, dass Ihr Team darin geschult ist, Daten konsistent zu erfassen und in das System einzugeben. So können Sie Ihren Produktionsplänen vertrauen und bei Änderungen die richtigen Entscheidungen treffen.

Agile Produktion – Flexibilität an erster Stelle

Die letzte Stufe der agilen Fertigung ist die Produktion selbst. Während traditionelle Arbeitsabläufe Stabilität, Vorhersehbarkeit und Effizienz in großem Maßstab priorisieren, steht bei der agilen Fertigung vor allem Flexibilität im Vordergrund. Sie müssen in der Lage sein, schnell Materialien und Teams zu wechseln oder Aufgaben umzuverteilen, ohne den Betrieb zu unterbrechen.

Die schnelle Reaktion auf Störungen ist ein weiterer zentraler Aspekt der agilen Produktion. Wenn eine Maschine ausfällt, sind agile Systeme so konzipiert, dass sie die Produktion sofort anpassen, um Ausfallzeiten zu reduzieren und Liefertermine einzuhalten. Ebenso hilft die gegenseitige Schulung von Teams oder Schichten, Störungen im Falle von Problemen beim Arbeitskräftemanagement zu minimieren.

Eine gute Kommunikation und das Teilen von Daten in Echtzeit sind während der Produktion entscheidend. Sie stellen sicher, dass die richtigen Informationen geteilt und Anpassungen schnell vorgenommen werden können. Mit genauen Daten können Sie Probleme (z. B. Engpässe, Verzögerungen oder Qualitätsprobleme) schnell erkennen und Anpassungen vornehmen, bevor sie zu Terminüberschreitungen oder Nacharbeiten führen.

Während einige agile Fabriken während der Produktion fortschrittliche Automatisierungstechnologien (z. B. Robotik oder künstliche Intelligenz) einsetzen, ist dies keine Voraussetzung. Moderne ERP-Software für die Fertigung kann einen detaillierten Einblick in Materialien, Zeitpläne und unfertige Erzeugnisse bieten.

Die Vorteile der agilen Fertigung

Agilität kann sowohl bei der Lagerfertigung als auch bei der Auftragsfertigung zu einer erheblichen Steigerung der Effizienz und Rentabilität führen, wobei letztere in der Regel stärker davon profitiert und die Umsetzung agiler Prinzipien als einfacher empfindet. Die folgenden Vorteile gelten für alle Beteiligten.

Reaktion auf Kundenbedürfnisse

Die traditionelle Fertigung basiert häufig auf festen Produktionszyklen. Die Produktion ist zwar besser vorhersehbar, aber es ist schwieriger, Änderungen zu berücksichtigen. Sollten Änderungen dennoch auftreten, kann das zu Verzögerungen, kostspieligen Nacharbeiten oder verpassten Kundenterminen führen. Durch die Umsetzung agiler Prinzipien können Sie Produktvarianten einführen, Spezifikationen aktualisieren oder Arbeiten umleiten, ohne den Betrieb zu verlangsamen oder die Kosten in die Höhe zu treiben. Das ermöglicht eine bessere Anpassung an Eilaufträge, Designänderungen oder kurzfristige Anpassungen.

Wettbewerbsvorteil

Die schnelle Reaktion auf Kundenanforderungen stellt auch einen erheblichen Vorteil gegenüber Wettbewerbern dar. Ein Kunde, der ein maßgeschneidertes Produkt sucht, wird immer einen Hersteller bevorzugen, der gewünschte Änderungen berücksichtigen und schnell hohe Qualität liefern kann, gegenüber einem Unternehmen mit starren Arbeitsabläufen, das länger für die Erfüllung der Anfrage braucht. Dadurch können sich agile Unternehmen eher als zuverlässiger Partner in Branchen positionieren, in denen sowohl Geschwindigkeit als auch Qualität geschätzt werden.

Agilität ermöglicht es Ihnen auch, schneller auf Marktveränderungen zu reagieren und sich an Störungen in der Lieferkette anzupassen. Wenn die Nachfrage steigt oder bestimmte Materialien verspätet geliefert werden, ist es einfacher, die Produktion zu beschleunigen oder umzustellen, als bei Unternehmen mit festeren Produktionsstrukturen.

Verbesserte Produkte

Ein weiterer Vorteil von Agilität besteht darin, dass Sie Ihre Produkte ständig weiterentwickeln können. Mit diesem Ansatz können Sie Prototypen erstellen, testen, Kundenfeedback einholen und Produktdesigns in schneller Folge verbessern. Durch Feedbackschleifen und kontinuierliche Verbesserungen werden die Produkte besser an die Anforderungen der realen Welt angepasst.

Optimierte Produktion

Die meisten Lagerfertiger stützen sich auf Monate im Voraus erstellte Prognosen, und für sehr stabile Arbeitsabläufe ist das nach wie vor eine hervorragende Option. Dennoch ermöglichen agile Prinzipien eine schnellere Planung und Umsetzung von Produktionsänderungen, falls eine Umstellung erforderlich ist oder sich eine Marktchance ergibt.

Unabhängig vom Fertigungsprozess ist die Verwendung von Echtzeitdaten für eine effektive Entscheidungsfindung ein entscheidender Faktor. Der Einkauf von Materialien in den richtigen Mengen und die Produktion nur des tatsächlich benötigten Bedarfs senken die Lagerkosten, reduzieren Überbestände und setzen Cashflow frei.

Herausforderungen der agilen Fertigung

Bevor Sie mit der Umsetzung von Agilität in Ihrem Unternehmen beginnen, müssen Herausforderungen wie kultureller Wandel, erhöhte Komplexität der Planung und die Balance zwischen Flexibilität und Kontrolle sorgfältig abgewogen werden.

Kultureller Wandel

Agilität erfordert eine Kultur der Zusammenarbeit. Bei der Umstellung auf ein agiles System müssen die Mitarbeiter aller Abteilungen häufiger kommunizieren, Entscheidungen schneller treffen und gemeinsam Verantwortung für die Ergebnisse übernehmen

Dies erfordert einen stärker funktionsübergreifenden Ansatz als der in der traditionellen Fertigung häufig anzutreffende Top-down-Kommunikationsstil. Fachwissen, Perspektiven und Ideen müssen abteilungsübergreifend geteilt werden, und alle Mitarbeiter müssen zusammenarbeiten, um sich ändernden Anforderungen gerecht zu werden oder Herausforderungen zu meistern.

Ein zentraler Bestandteil einer agilen Kultur sind Vertrauen und Transparenz. Die Mitarbeiter müssen sich sicher fühlen, ihr Feedback dazu zu teilen, was funktioniert, was schiefläuft und wo ihrer Meinung nach Verbesserungsbedarf besteht.

Erhöhte Komplexität der Planung

Agile Planung ist dynamischer als traditionelle Prognosen. Anstatt einmal einen Zeitplan festzulegen und diesen dann monatelang zu befolgen, müssen Sie die Prioritäten ständig neu bewerten.

Bei der Auftragsentwicklung, in der ein agiler Ansatz oft eine Voraussetzung ist, müssen Hersteller bereit sein, die Kundenanforderungen ständig neu zu bewerten. Wenn ein Kunde nach Produktionsbeginn Änderungen am Design wünscht, müssen Sie die Stückliste aktualisieren, die Arbeitspläne anpassen und die Arbeit neu planen.

Ohne klare Prozesse und eine gute Datentransparenz kann man sich in der agilen Produktionsplanung leicht verlieren. Und wenn Sie die Komplexität Ihres Systems nicht bewältigen können, wird es schnell zu einer Belastung.

Der Einklang zwischen Flexibilität und Kontrolle

Um mit agiler Fertigung erfolgreich zu sein, muss ein Gleichgewicht zwischen Flexibilität und Disziplin gefunden werden. Wenn Sie auf jede kleine Störung ohne klare Prioritäten reagieren, kann die Produktion instabil werden. Beispielsweise kann die ständige Verschiebung von Zeitplänen, um kurzfristigen Kundenwünschen gerecht zu werden, andere Aufträge stören und Ihre Gesamteffizienz beeinträchtigen.

Es ist wichtig, nicht auf jede Änderung zu reagieren. Legen Sie stattdessen klare Regeln fest, wann und wie Sie Änderungen vornehmen sollen, und verfolgen Sie die Auswirkungen Ihrer agilen Praktiken auf andere Aspekte Ihres Betriebs.

Lesen Sie unseren Leitfaden zu den besten Kennzahlen für die Fertigung für 2026.

Ist agile Fertigung für Ihr Unternehmen geeignet?

Agilität ist keine Einheitslösung, daher ist es wichtig, vor der Einführung agiler Praktiken zu prüfen, ob sie tatsächlich zu Ihrem Unternehmen passen. Im Allgemeinen könnte agile Fertigung für Ihr Unternehmen geeignet sein, wenn Sie:

- in schnelllebigen oder hart umkämpften Märkten tätig sind

- anpassbare Produkte anbieten

- regelmäßigen Änderungen der Kundenanforderungen oder Designspezifikationen ausgesetzt sind

- auf kurze Vorlaufzeiten angewiesen sind, um Kunden zu gewinnen

- Ihre Produkte kontinuierlich verbessern müssen

Andererseits kann die Implementierung agiler Fertigungsprozesse schwierig (oder sogar kontraproduktiv) sein, wenn Ihr Unternehmen:

- Produkte mit hohem Volumen und geringen Abweichungen herstellt

- auf lange, feste Produktionszyklen angewiesen ist

- mit strengen regulatorischen Anforderungen zu tun hat

- hochspezialisierte Maschinen einsetzt, die nicht einfach umkonfiguriert werden können

- stark von langfristigen Prognosen abhängig ist

Beispielsweise sind Automobilmontagelinien auf Konsistenz und hohe Leistung ausgelegt, nicht auf ständige Veränderungen. In diesen Fällen würde eine vollständig agile Einrichtung mehr Schaden als Nutzen bringen.

Bewährte Verfahren für KMU, die agile Methoden einführen

Hier sind vier wichtige Tipps für die Einführung agiler Prinzipien für kleine und mittlere Hersteller und Händler.

Fangen Sie klein an

Wenn Sie mit Agilität beginnen, versuchen Sie nicht, sie auf einmal in Ihren gesamten Betrieb zu integrieren. Beginnen Sie mit einem Produkt oder Prozess, von dem Sie glauben, dass er von einem agilen Ansatz profitieren könnte.

Arbeiten Sie dann mit allen beteiligten Stakeholdern zusammen, um Agilität zu implementieren. Legen Sie ein Kommunikationsprotokoll fest, verfeinern Sie Ihr Produkt oder Ihren Prozess kontinuierlich und identifizieren Sie, wo agile Praktiken nicht funktionieren. Erst wenn Sie gute Ergebnisse gesehen haben oder verstehen, warum es nicht funktioniert hat, sollten Sie zum nächsten Produkt oder Prozess übergehen.

Mit diesem Ansatz minimieren Sie die Risiken, die mit der Einführung neuer Produktionsansätze verbunden sind. Sie können agile Prinzipien in Echtzeit testen und ihre Vorteile und Herausforderungen in kleinem Maßstab erleben. Dies ist wesentlich besser, als sofort zu einer vollständig agilen Struktur überzugehen, nur um dann festzustellen, dass sie nicht zu Ihrem Geschäftsmodell passt.

Priorisieren Sie genaue Daten

Genaue Daten hängen von klaren Datenerfassungsmethoden ab. Jedes Teammitglied, vom Techniker bis zum Mitarbeiter in der Fertigung, muss sich zur Berichterstattung und zum Teilen von Informationen verpflichten. Wenn alle Daten routinemäßig in Ihr MRP-System oder MES (Manufacturing Execution System) eingegeben werden, kann die Software diese Daten nutzen, um Ihren Produktionsplan zu optimieren, wenn kurzfristige Änderungen auftreten.

Ein gutes Beispiel hierfür ist der britische Hersteller von Fluidkomponenten Connetika, der ein MRP-System für eine flexible Produktionssteuerung einsetzt. Laut Stephen Elliott, Technischer Direktor bei Connetika, hat die Software die Reaktion auf Veränderungen erheblich vereinfacht:

„MRPeasy zeigt uns, wenn wir in Schwierigkeiten sind. Wenn Teile nicht eintreffen und Lieferanten nicht liefern, können wir schnell reagieren und unsere Produktionssteuerung anpassen. Und das müssen wir mehrmals am Tag tun, da wir so oft Updates darüber erhalten, wann Materialien eintreffen. Die Drag-and-Drop-Funktionen sind dabei ebenfalls eine große Hilfe.“

Erwägen Sie einen hybriden Ansatz

Ein häufiger Fehler besteht darin, Agilität als Alles-oder-Nichts-Ansatz zu betrachten. In der Realität ist eine Kombination aus traditionellen und agilen Prinzipien oft am besten. So können Sie strukturierte, vorhersehbare Prozesse beibehalten, wo sie am sinnvollsten sind, und Agilität dort einsetzen, wo Sie mehr Flexibilität benötigen.

Betrachten Sie beispielsweise einen Automobilzulieferer, der sowohl Sicherheitskomponenten als auch Autozubehör verkauft. Die Sicherheitskomponenten unterliegen strengen Konformitätsanforderungen, was es schwierig macht, in letzter Minute Designänderungen vorzunehmen. Für das Autozubehör im Interieur gelten jedoch keine Vorschriften, sodass das Unternehmen Änderungen entsprechend den Kundenbedürfnissen vornehmen kann.

Mit einem hybriden Ansatz könnte das Unternehmen die Produktion der Sicherheitskomponenten Monate im Voraus planen. Für das nicht regulierte Autozubehör wird ein agiler Ansatz verfolgt, bei dem kontinuierlich Kundenfeedback gesammelt und Produktverbesserungen nach Bedarf vorgenommen werden.

Feedback-Schleifen in die tägliche Arbeit integrieren

Agilität basiert auf dem Feedback von internen und externen Stakeholdern. Versuchen Sie daher, Feedback-Schleifen so weit wie möglich in Ihre Abläufe zu integrieren.

Dies könnte Folgendes umfassen:

- Schnelle Berichte für jeden Produktionslauf.

- Feedback von wichtigen Kunden nach der Nutzung.

- Tägliche Besprechungen mit den Mitarbeitern in der Fertigung.

- Ein „Stop-and-Flag”-System, bei dem die Bediener die Arbeit unterbrechen und Probleme sofort melden können.

- Verfolgung von Nacharbeiten, Ausschuss und Änderungswünschen.

- Überprüfung komplexer oder kundenspezifischer Aufträge.

Fertigungssoftware ist ebenfalls unerlässlich, um Echtzeit-Feedback zu erhalten. Beispielsweise kann Produktionsplanungssoftware Aspekte wie laufende Arbeiten, Stücklisten und Materialien verfolgen. Wenn es zu einer Störung kommt (z. B. Materialmangel), wird dies sofort im System angezeigt. Diese Art von sofortigem Feedback erleichtert es, Probleme zu erkennen und sofort Maßnahmen zu ergreifen.

Beispiele für agile Fertigung

Ein Hersteller von kundenspezifischer Elektronik, der Produkte in kleinen Stückzahlen liefert

Stellen Sie sich in diesem Szenario ein Elektronikunternehmen vor, das IoT-Geräte für Industriekunden herstellt. Die Kundenspezifikationen ändern sich aufgrund neuer Konformitätsvorschriften oder zusätzlicher Funktionen häufig, sodass der Hersteller Designs überarbeiten, Stücklisten aktualisieren und die Produktionssteuerung überarbeiten muss.

Dies führt zu Verzögerungen, Überbeständen an veralteten Komponenten und frustrierten Kunden, die auf Überarbeitungen warten. Um diese Probleme zu lösen, beschließt das Unternehmen, einen agilen Ansatz zu verfolgen.

Ursprünglich finalisierte das Unternehmen die Designs im Voraus und legte die Beschaffung und Produktion fest. Mit dem neuen Ansatz setzt es jedoch auf inkrementelles Design und inkrementelle Planung. Darüber hinaus entwerfen die Ingenieure modulare Leiterplatten. Dadurch lassen sich Komponenten leichter austauschen, ohne das gesamte Produkt neu zu entwerfen. Anstatt monatelang auf einen Überarbeitungszyklus zu warten, erhalten die Kunden innerhalb weniger Wochen aktualisierte Produkte.

Das Unternehmen aktualisiert auch seinen Beschaffungsprozess. Es erweitert seine Liste von Lieferanten und Versandbedingungen, um sich an plötzliche Änderungen der Anforderungen anpassen und die Vorlaufzeiten verkürzen zu können. Nachdem ein Produkt an den Kunden geliefert wurde, bemüht sich das Unternehmen um sofortiges Feedback. Dieses Feedback kann dann zur Verbesserung zukünftiger Designs genutzt werden.

Ein Metallbauunternehmen mit einem hybriden Ansatz

Nicht jeder Hersteller benötigt eine vollständig agile Struktur. Nehmen wir als Beispiel ein Metallbauunternehmen, das sowohl Standardkomponenten als auch kundenspezifische Baugruppen herstellt.

Traditionell verwendete das Unternehmen lange Produktionspläne, die sich gut für Wiederholungsaufträge eigneten. Dieser Ansatz führte jedoch zu Problemen, wenn ein Kunde während des Auftrags Designänderungen wünschte.

Anstatt den gesamten Arbeitsablauf zu überarbeiten, entschied sich der Betrieb für ein Hybridmodell. Standardteile werden weiterhin nach festen Zeitplänen gefertigt. Gleichzeitig folgen kundenspezifische Aufträge kurzen, iterativen Zyklen.

Das Team nutzt außerdem sein Fertigungs-CRM, um die Kosten neu zu berechnen, wenn sich die Kundenspezifikationen ändern. Das System überprüft die Materialverfügbarkeit und aktualisiert den Arbeitsplan, ohne die Hauptproduktionslinie anzuhalten. So können Ingenieure kundenspezifische Teile auf der Grundlage von echtem Feedback verfeinern, während das Kerngeschäft stabil und vorhersehbar bleibt.

Die wichtigsten Schlüsselpunkte

- Agile Fertigung ist ein Produktionsansatz, der auf Flexibilität, schneller Iteration und Echtzeit-Feedback basiert. Die agile Methodik lässt Hersteller schnell auf sich ändernde Kundenbedürfnisse, Produktspezifikationen oder Marktbedingungen reagieren.

- Im Gegensatz zu traditionellen Fertigungsansätzen priorisiert Agilität Anpassungsfähigkeit gegenüber Vorhersehbarkeit. Anstatt jedes Detail im Voraus festzulegen, erfordert Agilität, dass Sie Produkte und Prozesse in kurzen Zyklen verfeinern. Dies verringert das Risiko, unerwünschte oder veraltete Waren zu produzieren.

- Moderne Cloud-basierte MRP- und ERP-Systeme machen agile Fertigung nicht nur für große Unternehmen, sondern auch für kleine und mittlere Unternehmen zugänglich. Diese Tools verbinden Vertriebs-, Einkaufs-, Bestands- und Produktionsdaten, sodass Sie Zeitpläne, Stücklisten oder Arbeitspläne sofort anpassen können, wenn sich die Anforderungen ändern.

- Die Umsetzung von Agilität erfordert einen kulturellen Wandel. Die erfolgreiche Einführung hängt von Zusammenarbeit, Experimentierfreudigkeit, Offenheit für kontinuierliche Veränderungen und Entscheidungen auf der Grundlage von Echtzeitdaten ab.

- Agilität ist nicht für jeden Hersteller geeignet. Wenn Sie lange, feste Produktionszyklen, strenge regulatorische Rahmenbedingungen oder hochspezialisierte Maschinen haben, könnte ein vollständig agiler Produktionsprozess für Sie schwierig sein. Viele Hersteller profitieren von einem hybriden Ansatz, bei dem agile Prinzipien nur dort angewendet werden, wo Flexibilität einen Mehrwert schafft.

Häufig gestellte Fragen

Schlanke Praktiken konzentrieren sich auf die Minimierung von Verschwendung und die Maximierung der Effizienz, während agile Fertigung auf Flexibilität und schneller Anpassung an sich ändernde Bedingungen basiert. Beispielsweise stützt sich ein schlanker Hersteller auf detaillierte Langzeitpläne, um die Effizienz zu maximieren. Ein agiler Hersteller passt seine Pläne kontinuierlich in Echtzeit an, wenn sich Prioritäten oder Kundenbedürfnisse ändern.

Ja, Agilität kann in der Fertigung eingesetzt werden und wird zunehmend von Unternehmen genutzt, die schnell reagieren und individuelle oder sich ändernde Produktanforderungen bewältigen müssen. Ein Möbelhersteller, der konfigurierbare Schreibtische anbietet, kann beispielsweise die Produktion sofort anpassen, wenn ein Kunde seine Material- oder Größenwünsche ändert. Agile Fertigung ist besonders vorteilhaft für Unternehmen, die in wettbewerbsintensiven Märkten tätig sind, kleine Chargen produzieren oder kundenspezifische Produkte anbieten.

Die Waterfall-Methodik folgt einem festen, sequenziellen Prozess, bei dem Designs, Materialien und Zeitpläne im Voraus festgelegt werden. Sie eignet sich am besten für wiederholbare Produkte mit hohen Stückzahlen und stabilen Anforderungen. Die agile Fertigung geht davon aus, dass sich die Anforderungen weiterentwickeln werden. Anstatt Entscheidungen frühzeitig festzulegen, arbeiten die Teams in kurzen Zyklen, nutzen Echtzeitdaten und passen Designs, Zeitpläne oder Arbeitsabläufe an, wenn sich die Bedingungen ändern. Dies ermöglicht eine schnellere Reaktion auf Kunden- oder Marktveränderungen.

Es gibt keinen allgemeingültigen Zeitplan für die Einführung der agilen Fertigung. Die meisten Unternehmen beginnen mit einer einzigen Produktlinie oder einem einzigen Arbeitsablauf und erweitern das Konzept, sobald sich die Vorteile deutlich zeigen. Erste Ergebnisse, wie kürzere Vorlaufzeiten oder weniger Überarbeitungen, können bereits innerhalb weniger Wochen sichtbar werden. Die Implementierung der agilen Fertigung in alle Arbeitsabläufe, die Umschulung der Teams und die Verfeinerung der Arbeitsabläufe kann jedoch Monate (oder länger) dauern.

Ihnen könnte ebenfalls gefallen: Statistische Prozesskontrolle – Ein Leitfaden für Hersteller