Entkopplungsbestand: Schutz von Aufträgen durch strategische Vorräte

Jeder Hersteller weiß, wie schnell es zu Problemen kommen kann. Eine verspätete Lieferung hier, eine Störung der Anlagen dort, und schon gerät der gesamte Betrieb in Verzug. Entkopplungsbestand verfolgt einen anderen Ansatz. Durch die Platzierung von Pufferbeständen an wichtigen Produktionspunkten können Hersteller diese Schocks auffangen, ohne ihre Lieferverpflichtungen zur Deckung der Nachfrage zu vernachlässigen.

Was ist Entkopplungsbestand?

Entkopplungsbestand ist die Praxis, zusätzliche Bestände, Baugruppen und unfertige Erzeugnisse zwischen verschiedenen Produktionsstufen vorrätig zu halten.

Sehen Sie es als eine Art Puffer in Ihrem Fertigungsprozess. Anstatt jeden Produktionsschritt zu einer identischen Geschwindigkeit zu zwingen, ermöglichen diese Lagerbestände jedem Bereich, in seinem eigenen optimalen Tempo zu arbeiten. Schwankungen in einer Abteilung beeinträchtigen nicht sofort andere Produktionsstufen.

Dies ist Ihr Sicherheitsnetz für die Produktion, wenn etwas schiefgeht. Manchmal fallen Geräte aus, Lieferanten verspäten sich oder Sie erhalten weit mehr Bestellungen als erwartet.

Aber Ihre Fertigungslinie muss nicht stehen bleiben. Ihr Team kann die defekte Maschine reparieren oder sich um verspätete Lieferungen kümmern, während andere Abteilungen mit den vorhandenen Pufferbeständen weiterarbeiten.

Was zu einer vollständigen Betriebsunterbrechung hätte führen können, wird lediglich zu einer vorübergehenden Anpassung.

Der Lagerort ist weniger wichtig als die strategische Platzierung

Entkoppelungsbestände werden zwischen verschiedenen Produktionsstufen an Entkopplungspunkten gelagert. Die meisten Hersteller lagern diese Baugruppen und unfertigen Erzeugnisse jedoch in ihren regulären Lagerräumen und nicht unbedingt direkt in der Produktion zwischen den Arbeitsplätzen.

Entkopplungspunkte beziehen sich also darauf, an welcher Stelle in Ihrem Prozess oder im Produktfluss Sie diese Puffer einrichten möchten. Zum Beispiel zwischen Montage und Lackierung, vor der abschließenden Qualitätsprüfung, nach Fertigstellung wichtiger Baugruppen usw. Unternehmen mit komplexen Abläufen können mehrere strategische Entkopplungspunkte in ihrem Produktionsprozess nutzen.

Entkoppelungsbestand vs. Sicherheitsbestand vs. Pipeline-Bestand

Diese drei Bestandsarten klingen zwar ähnlich, dienen jedoch unterschiedlichen Zwecken in Ihrem Betrieb.

Entkopplungsbestände befinden sich zwischen Ihren Produktionsstufen. Dabei handelt es sich um Unterbaugruppen und teilweise fertige Artikel, die zwischen den Abteilungen warten. Sie verhindern, dass eine langsame oder defekte Maschine den gesamten Betrieb zum Stillstand bringt, und dienen dazu, Probleme innerhalb Ihres Werks zu bewältigen. Beispiel: Zusammengebaute Möbelstücke, die auf die Lackierkabine warten.

Sicherheitsbestände schützen vor externen Bedrohungen. Denken Sie an Rohstoffe und Fertigprodukte als Puffer gegen Lieferverzögerungen. Sicherheitsbestände schützen Sie vor unerwarteten Nachfragespitzen Ihrer Kunden und bewahren Ihren Betrieb vor Störungen von außen. Er ist von entscheidender Bedeutung, wenn Sie neue Lieferanten einbinden oder den Verkauf Ihrer meistverkauften Produkte sichern möchten.

Pipeline-Bestand umfasst Artikel, die sich im Transit befinden: Materialien, die Sie gekauft, aber noch nicht erhalten haben. Waren, die per Lkw, Schiff oder Flugzeug transportiert werden. Der Pipeline-Bestand sorgt für regelmäßige Lieferungen, anstatt monatelang zwischen den Sendungen zu warten. Durch das Verfolgen der Lieferungen können Komponenten just-in-time geliefert und Fertigungsaufträge im Voraus gebucht werden.

Möglicherweise werden Sie alle diese Arten von Beständen in Ihrem Produktionsprozess verwenden.

Die Vorteile und Herausforderungen von Entkopplungsbestand

Ist Entkopplungsbestand wichtig genug, um die zusätzlichen Kosten und die Komplexität zu rechtfertigen? Meistens ja, denn Produktionsunterbrechungen kosten mehr als Pufferbestände – oft sogar exponentiell mehr. Ein einziger Geräteausfall, der Ihren gesamten Betrieb lahmlegt, kann die Kosteneinsparungen aus Monaten schlanker Produktion zunichte machen.

Die Vorteile von Entkopplungsbestand

Eine strategische Lagerplatzierung schützt drei wichtige Geschäftsbereiche, die sich direkt auf Ihr Geschäftsergebnis auswirken.

- Schutz vor Störungen. Angenommen, die Qualitätskontrolle stellt nach einer Arbeitsstation Mängel fest, die eine Nachbearbeitung erfordern. Durch Entkopplungsbestand wird der Auftrag nicht gestoppt, und die Verpackung kann mit den genehmigten Produkten fortgesetzt werden. Die Wartung der Anlagen kann ebenfalls geplant werden, ohne benachbarte Prozesse stillzulegen, sodass teure Anlagen eine höhere Kapazitätsauslastung aufweisen.

- Operative Flexibilität. Durch die Entkopplung des Lagerbestands können verschiedene Maschinen trotz Geschwindigkeitsschwankungen mit ihrer optimalen Geschwindigkeit arbeiten. Außerdem können die Losgrößen variieren, ohne dass es zu Engpässen kommt. Wenn sich die Einrichtungsanforderungen ändern, verhindert der Pufferbestand, dass nachgelagerte Prozesse gestört werden.

- Produktionsresilienz. Mit einem Pufferbestand werden Produktionskapazitäten bei Nachfragespitzen nicht so stark überlastet, und die Produktionslinie ist besser vor Lieferverzögerungen, Rohstoffengpässen oder Transportproblemen geschützt. Die dadurch gesicherten Einnahmen und das Kundenvertrauen überwiegen oft die Kosten für die Vorhaltung des Puffers.

Die Herausforderungen von Entkopplungsbestand

Drei Haupthindernisse erschweren die Verwaltung des Pufferbestands. Jede dieser Herausforderungen kann jedoch überwunden werden, damit die Entkopplung des Lagerbestands für Sie funktioniert.

- Kostenüberlegungen. Entkopplungsbestand führt zwangsläufig zu einem höheren Bedarf an Lagerfläche. Das bedeutet einen höheren Kapitalbedarf für den Lagerbestand, höhere Lagerkosten und insgesamt höhere Gemeinkosten. Die Auswirkungen der Finanzierung von Reserven auf den Cashflow können erheblich sein und erfordern eine sorgfältige Analyse und regelmäßige Bewertung.

- Komplexität der Verwaltung. Die Entkopplung kann die Bedarfsprognose und das Produktionsmanagement aufgrund zeitaufwändiger Überwachungs- und Anpassungsaufgaben erschweren. Oft ist eine stärkere Koordination zwischen den Abteilungen erforderlich, was einen höheren Kommunikationsaufwand mit sich bringt.

- Optimierungsschwierigkeiten. Es ist möglicherweise nicht so einfach, das richtige Gleichgewicht zwischen zu wenig und zu viel Pufferbestand zu finden. Bei Produktänderungen oder Nachfrageschwankungen kann ein erhöhtes Veralterungsrisiko der bestehen. Die Bestimmung der optimalen Entkopplungsbestände erfordert eine kontinuierliche Analyse, da sich die Produktionsmuster im Laufe der Zeit ändern und die Häufigkeit von Störungen stark variieren kann.

Wie funktioniert Entkopplungsbestand?

Um die Entkopplung von Lagerbeständen in der Praxis zu verstehen, müssen Sie drei miteinander verbundene Elemente verstehen: wo Sie Puffer platzieren, wie die Produktionsstufen um diese herum koordiniert werden und welche Systeme alles verfolgen.

Die Mechanismen selbst sind unkompliziert. Der schwierige Teil ist die erfolgreiche Umsetzung, die davon abhängt, dass Sie Ihren spezifischen Produktionsfluss und Ihre Engpässe analysieren, bevor Sie sich für eine Strategie zur Entkopplung von Lagerbeständen entscheiden.

Analyse und Platzierung strategischer Puffer

Beginnen Sie damit, Ihren Produktionsablauf auf Problemstellen zu untersuchen. Suchen Sie nach Bereichen, in denen ein langsamer Prozess regelmäßig schnellere Prozesse aufhält oder in denen Geräteausfälle in der Regel mehrere Abteilungen lahmlegen.

Berechnen Sie die geeigneten Puffermengen, indem Sie Folgendes überprüfen:

- Wie häufig treten Störungen auf?

- Wie lange dauern sie in der Regel?

- Wie lange dauert die Wiederherstellung im Durchschnitt?

- Welche Auswirkungen haben die Störungen auf nachgelagerte Vorgänge?

Koordinierung des Produktionsablaufs

Sorgen Sie für ein Gleichgewicht zwischen Unabhängigkeit und Kommunikation zwischen den einzelnen Produktionsprozessstufen. Verschiedene Abteilungen arbeiten in ihrem eigenen Tempo, ohne Engpässe zu verursachen, aber die Manager benötigen einen klaren Überblick über die Bestandsbewegungen und den Produktionsstatus.

Die Koordinierung erfolgt in einem einfachen Zyklus:

- Frühere Prozesse füllen die Puffer auf.

- Spätere Stufen entnehmen bei Bedarf aus den Puffern.

- Durch Überwachung werden Engpässe und übermäßige Anhäufungen verhindert.

Erstellen Sie klare Zugangsregeln, die festlegen, wann Mitarbeiter den Pufferbestand nutzen dürfen und welche Schritte bei Problemen zu befolgen sind.

Integration von Systemen und Überwachung

Verbinden Sie Ihren Entkopplungsansatz mit den aktuellen Produktions- und Bestandsverwaltungssystemen:

- Verfolgen Sie den Lagerbestand an jedem Entkopplungspunkt wie an jedem anderen Lagerort.

- Konfigurieren Sie Warnungen für niedrige Puffer oder übermäßige Anhäufungen.

- Planen Sie die Wiederauffüllung entsprechend den Produktionskalendern.

- Vermeiden Sie es, an anderer Stelle im Prozess neue Engpässe zu schaffen.

Beispiele für Entkopplungsbestände

Wenn Sie Entkopplungsbestände in der Praxis sehen, können Sie das Konzept vielleicht besser nachvollziehen. Verschiedene Branchen passen es an, um ihre spezifischen Produktionsprobleme zu lösen. Diese drei Beispiele decken das gesamte Spektrum ab – Möbelveredelung, Automobilmontage, Elektronikfertigung – und nutzen jeweils Pufferbestände, um unterschiedliche Probleme zu lösen, die sich aus der tatsächlichen Funktionsweise ihrer Betriebe ergeben. So werden Fehlmengen vermieden und die Kundenzufriedenheit aufrechterhalten.

Möbelherstellung

Montageteams arbeiten schneller als Lackierteams, was zu Engpässen in der Lackierkabine führt. Das Unternehmen lagert montierte, aber noch nicht fertiggestellte Teile zwischen den Abteilungen. Wenn die Montageanlagen gewartet werden müssen oder die Lackierung in Verzug gerät, arbeitet die andere Abteilung weiter. Dringende Kundenaufträge werden aus vorgefertigten Einheiten erfüllt, anstatt von Grund auf neu zu beginnen.

Automobilindustrie

Automobilmontagewerke lagern lackierte Karosserien zwischen der Lackiererei und der Endmontagelinie. Wenn die Lackiererei gewartet werden muss oder Qualitätsprobleme auftreten, wird die Endmontage mit dem Puffer an lackierten Karosserien fortgesetzt, indem Motoren, Sitze und Elektronik eingebaut werden. Ebenso werden fertige Motorbaugruppen im Lager bereitgehalten, sodass die Endmontage weiterlaufen kann, wenn die Motorbaugruppenlinie ausfällt.

Elektronikfertigung

Das Testen von Leiterplatten dauert länger als die Montage, was zu Verzögerungen bei der Fertigstellung des Endprodukts führt. Das Unternehmen hält zwischen diesen Prozessen einen Vorrat an qualitätsgeprüften Leiterplatten bereit. Probleme bei der Qualitätskontrolle führen nicht zu einer Unterbrechung der Montage, und Probleme bei der Montage verhindern nicht, dass getestete Leiterplatten zur Endverpackung weitergeleitet werden. Unterschiedliche Produktionsgeschwindigkeiten werden ohne Einbußen beim Gesamtdurchsatz berücksichtigt.

Wann sollten Sie den Einsatz von Entkopplungsbeständen in Betracht ziehen?

Entkoppelungsbestände sind nicht für jeden Hersteller geeignet. Entscheidend ist, zu verstehen, ob Ihre spezifische Produktionsumgebung, die Marktanforderungen und Ihre finanzielle Situation Bedingungen schaffen, unter denen Pufferbestände mehr Wert schaffen als sie kosten.

Erwägen Sie die Einführung von Pufferbeständen, wenn Sie mit folgenden spezifischen Situationen konfrontiert sind:

Indikatoren für die Produktionsumgebung

- Mehrere Arbeitsstationen laufen mit deutlich unterschiedlichen Geschwindigkeiten.

- Prozesse erfordern erhebliche Rüstzeiten oder Umrüstungen.

- Ausrüstungsintensive Vorgänge, bei denen Maschinenausfälle sich auf mehrere Abteilungen auswirken.

- Komplexe Produktionsabläufe mit natürlichen Engpässen.

Markt- und Nachfragefaktoren

- Unerwartete Verkaufsereignisse, die zu einem plötzlichen Anstieg der Nachfrage führen.

- Unvorhersehbare Kundenaufträge, die eine schnelle Reaktion erfordern.

- Wettbewerb aufgrund von Liefergeschwindigkeit und vorhersehbarer Auftragsabwicklung.

- Kunden mit strengen Lieferanforderungen und Strafklauseln.

Auswirkungen der Entkopplung des Lagerbestands auf die Kosten

Die Implementierung von Entkopplungsbestand ist mit einem klaren finanziellen Kompromiss verbunden. Einerseits bindet der Pufferbestand Ihr Betriebskapital und verursacht zusätzliche Lager- und Bearbeitungskosten. Andererseits schützt er Ihren Produktionsfluss vor Betriebsstillständen und geschädigten Kundenbeziehungen. Wenn die Entkopplung des Lagerbestands für Sie lohnenswert sein soll, muss der Wert dieses Schutzes die Kosten für seine Aufrechterhaltung überwiegen.

Das gesamte Kostenbild verstehen

Bevor Sie sich für eine Entkopplung des Lagerbestands entscheiden, vergleichen Sie die Kosten für die Lagerung zusätzlicher Bestände mit den potenziellen Verlusten, die durch Produktionsausfälle entstehen können. Wenn es zu Störungen kommt, vervielfachen sich die finanziellen Auswirkungen oft schnell. Verpasste Lieferungen, Notfallbestellungen bei Lieferanten, Premium-Versand und unzufriedene Kunden können die Lagerkosten für mehrere Monate leicht übersteigen

Typische Störungsbedingte Kosten sind:

- Umsatzverluste durch verspätete oder stornierte Bestellungen.

- Eilfertigungs- oder Expressversandgebühren.

- Zuschläge von Lieferanten für Notfallmaterialien.

- Vertragsstrafen oder Verlust von Großkunden.

Vergleichen Sie diese nun mit den direkten Kosten für die Aufrechterhaltung von Pufferbeständen:

- Zusätzlicher Lager- und Anlagenraum.

- Höheres Betriebskapital, das in unfertigen Erzeugnissen und Baugruppen gebunden ist.

- Arbeits- und Bearbeitungszeit für die Verwaltung von zusätzlichen Beständen.

- Mögliche Veralterung bei Änderungen im Produktdesign.

In vielen Fällen, insbesondere wenn Ausfallzeiten kostspielig sind, sind Pufferkosten die kostengünstigere Versicherung.

Wege zur Kostenoptimierung

Der finanzielle Vorteil liegt oft in vermiedenen Verlusten und reibungsloseren Abläufen. Die Aufrechterhaltung der Schlüsselproduktion während Wartungsarbeiten, Geräteausfällen oder Qualitätsproblemen kann erhebliche Einnahmen einsparen. Strategisch platziert, bringt die Entkopplung des Lagerbestands also greifbare finanzielle Vorteile. Dazu gehören weniger Produktionsstillstände, die Arbeitsaufwand verschwenden und teure Maschinen ungenutzt lassen oder geringere Kosten für Eilaufträge und Expresslieferungen, da weniger Notfälle auftreten.

Entkopplungsbestand muss nicht zwangsläufig zu überhöhten Lagerbeständen führen. Der Schlüssel liegt darin, die Größe der Puffer kontinuierlich an Ihrem tatsächlichen Risiko und Ihrem Produktionsverhalten auszurichten.

So optimieren Sie Ihre Investition:

- Überprüfen Sie regelmäßig die Pufferziele. Passen Sie sie an Veränderungen im Produktmix, in den Zykluszeiten oder in der Lieferantenzuverlässigkeit an.

- Verknüpfen Sie die Pufferplanung mit der Nachfrageprognose. Richten Sie Ihre Lagerbestände an realistischen Auftragstrends aus, anstatt von Worst-Case-Szenarien auszugehen.

- Überwachen Sie den Pufferumsatz. Verfolgen Sie, wie oft Puffer genutzt und aufgefüllt werden, um unnötige Lagerbestände zu vermeiden.

- Minimieren Sie das Veralterungsrisiko. Rotieren Sie ältere Artikel zuerst und räumen Sie ungenutzte Pufferbestände aus, die mit veralteten Designs oder schlecht verkäuflichen Produkten verbunden sind.

Auf diese Weise wird die Entkopplung des Bestands zu einer kontrollierten, datengestützten Sicherheitsmaßnahme und nicht zu einer Lagerverbindlichkeit. Es geht darum, ein Gleichgewicht zwischen Schutz und Effizienz zu finden und sicherzustellen, dass Ihre Pufferbestände der Produktion dienen und nicht umgekehrt.

Die Auswirkungen der Entkopplung des Bestands auf die Produktionsplanung

Die Pufferbestandskontrolle verändert grundlegend Ihre Herangehensweise an die Produktionsplanung und -terminierung. Strategische Entkopplungspunkte schaffen Flexibilität, die die Planungsgenauigkeit verbessert und gleichzeitig die Komplexität der Koordination mehrerer Produktionsstufen reduziert.

Verbesserte Planungsflexibilität

Wenn jede Produktionsstufe direkt von der vorherigen abhängig ist, kann selbst eine geringfügige Verzögerung den gesamten Zeitplan durcheinanderbringen. Die Entkopplung des Bestands beseitigt diese Anfälligkeit. Mit Puffern können Wartungs- und Rüstzeiten ohne den ständigen Druck, Ausfallzeiten zu vermeiden, geplant werden. Jede Abteilung kann sich auf die Optimierung ihrer eigenen Leistung konzentrieren, anstatt mit anderen Schritt zu halten.

Diese Unabhängigkeit verbessert die Ressourcenzuweisung, reduziert Terminkonflikte und ermöglicht es den Planern, die Arbeitslasten zwischen den Abteilungen effektiver auszugleichen. Das Ergebnis ist ein reibungsloserer Produktionsablauf und weniger Brandlöschen, um die tägliche Produktion aufrechtzuerhalten.

Verbesserte Bedarfsprognose und Terminplanung

Prognosen und Terminplanung werden zuverlässiger, wenn Ihr System nicht gezwungen ist, als eng verknüpfte Kette zu funktionieren. Entkopplungspunkte absorbieren zeitliche Schwankungen und Nachfrageschwankungen, sodass Planer realistischere Annahmen treffen können.

Anstatt zu versuchen, jede mögliche Störung vorherzusagen, können Produktionsleiter auf der Grundlage durchschnittlicher Leistungsniveaus planen und Abweichungen durch Pufferbestände auffangen. Dies bedeutet auch, dass Prognosefehler oder plötzliche Auftragsspitzen nicht sofort zu Terminüberschreitungen führen, denn Ihr strategischer Lagerbestand federt diese Auswirkungen ab. Insgesamt werden Produktionspläne sowohl einfacher als auch genauer.

Risikomanagement in der Planung

Aus Sicht des Risikomanagements Entkopplungsbestand ein unschätzbares Sicherheitsnetz. Er verringert die Abhängigkeit von einer fehlerfreien Synchronisation über die gesamte Linie hinweg und gibt Planern Flexibilität, wenn Probleme im Lieferkettenmanagement auftreten.

Wenn primäre Produktionspläne scheitern – aufgrund einer verspäteten Materiallieferung oder eines kritischen Maschinenausfalls – dient der Pufferbestand als alternative Quelle, um die Arbeit am Laufen zu halten. Das verkürzt die Wiederherstellungszeiten und trägt dazu bei, die Lieferzuverlässigkeit auch unter widrigen Bedingungen aufrechtzuerhalten.

Mit realistischen Planungsannahmen und integrierter Flexibilität verlagert die Entkopplung des Lagerbestands Ihre Produktionsstrategie von reaktiver Problemlösung zu proaktivem Stabilitätsmanagement.

Tipps zur Entkopplung des Lagerbestands für KMU

Aufgrund begrenzter Ressourcen und knapperer Budgets stehen KMU vor besonderen Herausforderungen in Bezug auf Lager- und Herstellungskosten. Hier sind einige professionelle Vorteile, um kosteneffizient zu bleiben:

- Identifizieren Sie Ihren größten Produktionsengpass und beginnen Sie dort.

- Fangen Sie klein an – testen Sie den Pufferbestand in begrenzten Mengen, bevor Sie ihn skalieren.

- Priorisieren Sie Bereiche, die am anfälligsten für Störungen sind oder die sich am stärksten auf die Lieferleistung gegenüber Kunden auswirken.

- Nutzen Sie vorhandene Lagerflächen effizient und reorganisieren Sie die Layouts, bevor Sie neuen Platz schaffen.

- Konzentrieren Sie sich auf kostengünstige, wirkungsvolle Änderungen, die den Ablauf ohne erhebliche Investitionen verbessern.

- Erweitern Sie die Entkopplungspunkte schrittweise, sobald die Vorteile messbar werden.

- Passen Sie die Pufferbestände auf der Grundlage tatsächlicher Leistungsdaten an, nicht auf der Grundlage von Annahmen.

- Integrieren Sie neue Praktiken reibungslos in bestehende Abläufe, um Störungen und Schulungsbedarf zu minimieren.

Vereinfachen Sie die Bestandsverwaltung mit MRPeasy

Die Verwaltung von Entkopplungsbeständen kann kompliziert sein, insbesondere über mehrere Produktionsstandorte hinweg und für wachsende Hersteller. Tabellenkalkulationen sind nicht ausreichend, wenn Sie Pufferbestände, Nutzungsmuster und Nachschubbedarf an mehreren Standorten verfolgen möchten.

Das Bestandsverwaltungssystem von MRPeasy hilft Ihnen dabei, diese Herausforderungen zu bewältigen, ohne Ihr Team zu überfordern.

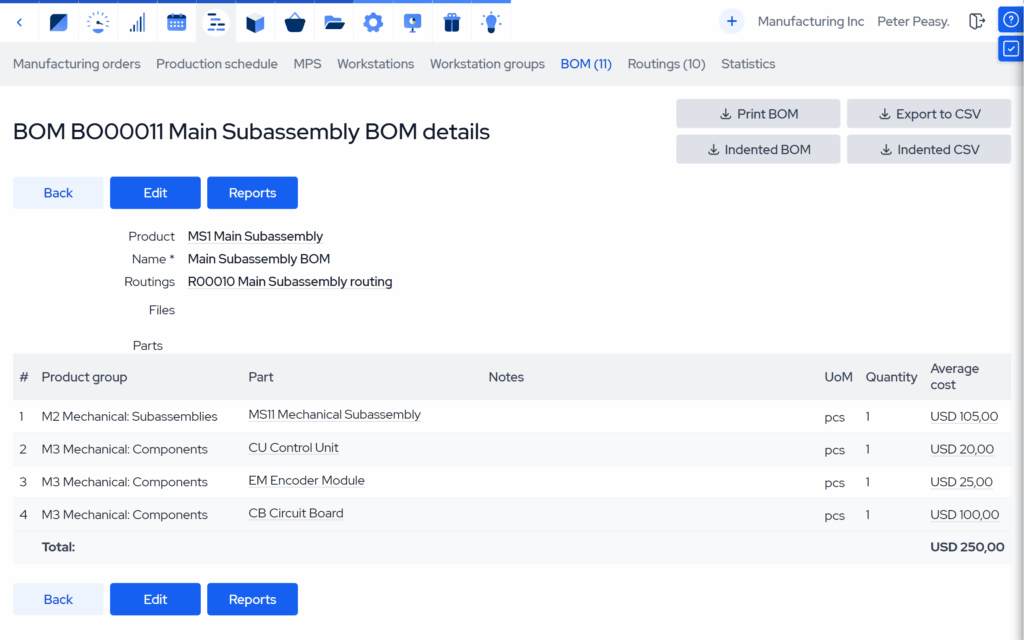

- Unterstützung mehrstufiger Stücklisten. Anstatt Unterbaugruppen als separate Artikel zu behandeln, die über verschiedene Systeme verstreut sind, können Sie klare Beziehungen zwischen Ihren Fertigprodukten und dem Pufferbestand herstellen, aus dem sie gespeist werden. Ein lackierter Tisch wird zu einer einfachen Kombination aus einer unlackierten Tisch-Unterbaugruppe plus Farbe und Arbeitsaufwand. Wenn Bestellungen eingehen, überprüft das System automatisch, ob Ihre entkoppelten Unterbaugruppen verfügbar sind oder produziert werden müssen.

- Automatisches Verfolgen der Lagerbestände. Legen Sie Mindest- und Höchstmengen für jeden Entkopplungspunkt fest, und das System überwacht alles in Echtzeit. Sie müssen nicht mehr selbst durch die Produktionshalle gehen, um die Pufferbestände zu überprüfen, oder Lagerbestandsengpässe entdecken, nachdem diese bereits die Produktion gestört haben. Dank der Automatisierung werden Sie informiert, wenn Pufferbestände Aufmerksamkeit erfordern, bevor Probleme entstehen. Der Zugriff auf diese Daten ist nur einen Login entfernt, sogar auf Ihrem Mobiltelefon oder anderen Handheld-Geräten.

- Nahtlose Integration in die Produktionsplanung. In MRPeasy dient Ihr Pufferbestand bestimmten Zwecken, die bei der Produktionsplanung berücksichtigt werden. Vorschläge zur Nachbestellung berücksichtigen typische Verwendungsmuster und voreingestellte Vorlaufzeiten und tragen so dazu bei, optimale Pufferbestände aufrechtzuerhalten, ohne dass ständig manuelle Berechnungen erforderlich sind.

- Eine skalierbare Lösung für wachsende Unternehmen. Beginnen Sie mit einem oder zwei kritischen Pufferpunkten. Fügen Sie weitere hinzu, sobald sich das Konzept bewährt hat. Das System unterstützt Ihr Wachstum. Keine größeren Überarbeitungen. Keine teuren Upgrades.

Mit MRPeasy profitieren kleine Hersteller von denselben Vorteilen wie große Unternehmen, jedoch ohne die Komplexität und die hohen Kosten. Sie erhalten die benötigte Kontrolle und Transparenz, um Entkopplungsbestand erfolgreich umzusetzen. Produktionsausfälle aufgrund von Verzögerungen in der Fertigungslinie wirken sich nicht mehr auf Ihr Geschäftsergebnis aus.

Die Einrichtung und die tägliche Verwaltung sind zudem so einfach, dass Ihre vielbeschäftigten Produktionsteams das System tatsächlich nutzen möchten.

Die wichtigsten Schlüsselpunkte

- Die Entkopplung des Lagerbestands ist ein Puffer zwischen verschiedenen Produktionsstufen, um einen reibungslosen Produktionsablauf zu gewährleisten. Durch die Lagerung von Baugruppen oder unfertigen Erzeugnissen zwischen wichtigen Arbeitsschritten können potenzielle Störungen wie Geräteausfälle oder verspätete Lieferungen aufgefangen werden, ohne die Produktion anzuhalten.

- Entkopplungsbestand unterscheidet sich vom Sicherheitsbestand und vom Pipeline-Bestand: Während der Sicherheitsbestand vor Lieferantenproblemen schützt und der Pipeline-Bestand noch im Transit befindliche Waren abdeckt, schützt Entkopplungsbestand vor internen Produktionsverzögerungen.

- Entkopplungspunkte – die Positionen im Arbeitsablauf eines Produkts, an denen Entkopplungsbestände festgelegt werden – sollten an natürlichen Engpässen oder risikoreichen Schritten in der Produktion positioniert, über Ihr Bestandsverwaltungssystem verfolgt und regelmäßig angepasst werden, um die tatsächliche Leistung widerzuspiegeln.

- Bei guter Verwaltung spart der Pufferbestand mehr, als er kostet. Die Vorabinvestitionen in zusätzliche Bestände und Lagerflächen werden oft durch die reduzierten Ausfallzeiten, weniger Eilaufträge und eine konsistentere Auftragsabwicklung aufgewogen.

- Moderne ERP/MRP-Systeme vereinfachen die Entkopplungsbestände für kleine Hersteller. Tools wie MRPeasy automatisieren das Verfolgen von Puffern, Nachschub und Produktionsplanung und helfen KMUs, ohne Komplexität oder hohe Kosten eine Kontrolle und Effizienz auf Unternehmensebene zu erreichen.

Häufig gestellte Fragen

Beginnen Sie mit der Messung von Störungen: Wie oft treten Ausfälle auf, wie lange dauern sie und wie stark ist die nachgelagerte Produktion davon betroffen? Verwenden Sie diese Daten, um die Puffergröße zu berechnen, und passen Sie sie dann im Laufe der Zeit auf der Grundlage der tatsächlichen Nutzung, der sich ändernden Nachfrage und der beobachteten Abweichungen an.

Der Sicherheitsbestand schützt Sie vor externen Risiken wie Lieferantenverzögerungen oder erhöhter Nachfrage. Der Entkopplungsbestand hingegen puffert internalProduktionsabläufe wie Unterbaugruppen oder unfertige Erzeugnisse, die zwischen den einzelnen Stufen gehalten werden, sodass Ausfälle in einem Bereich nicht die gesamte Produktion zum Erliegen bringen.

Stellen Sie sich einen Möbelhersteller vor: Er hält zwischen der Montage und der Lackierung einen Puffer an montierten, aber unlackierten Teilen vor. Wenn die Montage schneller voranschreitet oder die Lackierkabine ausfällt, kann der Lackiervorgang aus dem Pufferbestand fortgesetzt werden, sodass eine Stilllegung der Produktionslinie vermieden wird.

Ihnen könnte ebenfalls gefallen: Was ist Vendor-Managed Inventory (VMI) und wie Sie es einsetzen?