Reposición de inventarios – Consejos para pequeñas empresas

Control de inventarios, optimización de inventarios, gestión de inventarios –¿son sólo otras palabras para referirse a la reposición de inventarios? En cierto modo, sí, pero hay diferencias importantes. Descubramos las diferencias.

¿Qué es la reposición de inventarios?

La reposición de inventarios, o reposición de inventario, es el proceso de control del uso del inventario y de realización de adquisiciones para garantizar los niveles de existencias adecuados y el cumplimiento de los pedidos. La reposición es un aspecto central del control de existencias, un concepto de gestión de inventarios que equilibra la liquidez financiera con unas existencias suficientes.

Los fabricantes y distribuidores prefieren mantener un nivel de existencias lo más bajo posible para evitar costos de almacenamiento excesivos y reducir los riesgos de exceso de existencias, pero lo suficientemente alto para garantizar el cumplimiento. Encontrar este “nivel ideal de existencias” es la tarea de la optimización de inventarios, que se centra en la previsión de la demanda, el análisis de las tasas históricas de consumo y la supervisión del rendimiento de la cadena de suministro.

La reposición de inventarios es el mecanismo operativo para mantener este equilibrio.

La reposición eficaz de las existencias depende de tres áreas clave:

- Adquisición. Es la faceta más importante de la reposición de inventarios. Una adquisición eficaz implica supervisar las relaciones con los proveedores y su rendimiento, gestionar los tiempos de entrega y mantener buenas prácticas de compra. La adquisición es tan esencial para los fabricantes que reponen materias primas como para los distribuidores que almacenan productos terminados para su reventa.

- Seguimiento del inventario y la producción: La reposición oportuna y exacta sólo es posible mediante una visión precisa y actualizada de los niveles reales de existencias y, por tanto, también de los índices de consumo. Los sistemas de trazabilidad robustos son esenciales para mantener registros actualizados, ya sea como software de seguimiento de inventario dedicado o como sistemas MRP más avanzados que controlan todo el proceso de fabricación, incluyendo el inventario.

- Gestión de almacenes: Además de pedir y mantener la cantidad adecuada de mercancías en existencias, los artículos del inventario deben recibirse y almacenarse adecuadamente. Deben conservarse en las condiciones adecuadas y estar organizados para poder acceder rápidamente a ellos para su recogida y transporte.

La importancia de reponer las existencias a tiempo

Como puede imaginarse, es crucial hacer bien la reposición. El exceso de inventario puede convertirse rápidamente en una espiral de problemas de liquidez, mientras que los desabastecimientos merman su capacidad para vender productos y cumplir los tiempos de entrega prometidos, reduciendo la satisfacción de los clientes y su reputación.

A continuación presentamos cuatro razones principales por las que es importante una reposición de inventarios bien gestionada.

Flujo de caja optimizado

Almacenar sólo los artículos necesarios significa que el capital sobrante no queda inmovilizado en un exceso de inventario. Una reposición bien pensada ayuda a evitar el exceso de pedidos y la acumulación de existencias, controlando así los costos de inventario y liberando efectivo para otras inversiones estratégicas como mejoras de equipos, desarrollo de productos o ampliación de canales de venta.

Por el contrario, los retrasos en la reposición pueden dar lugar a compras de última hora a precios más elevados o a series de producción de emergencia, que también ejercen presión sobre los recursos financieros. Un proceso de reposición optimizado suaviza los ciclos de compra, haciendo que el flujo de caja sea más predecible y manejable.

Máxima rentabilidad

La reposición a tiempo también afecta directamente a la rentabilidad. En concreto, el exceso de existencias suele provocar rebajas y mermas (especialmente en el caso de los productos perecederos) y aumenta inevitablemente los costos de almacenamiento. Al ajustar los niveles de existencias a la demanda real, las empresas pueden mejorar sus márgenes de beneficio reduciendo gastos innecesarios.

Además, un buen control de las materias primas críticas hace que los tiempos de producción sean más predecibles para los artículos de gran demanda. Esto reduce la pérdida de oportunidades de venta y aumenta los ingresos, por lo que la reposición contribuye directamente a la rentabilidad.

Programas de producción puntuales

En la fabricación, los materiales deben estar disponibles exactamente cuando se necesitan para evitar los tiempos muertos y el incumplimiento de los plazos. Un sólido proceso de reposición garantiza que los componentes y las materias primas se repongan en sincronía con la planificación de la producción para crear flujos de trabajo ininterrumpidos.

Los retrasos en la reposición pueden provocar rápidamente cuellos de botella y paradas de producción. Esto no sólo afecta a los resultados financieros, sino a toda la cadena de suministro. La disponibilidad constante de materiales permite a los fabricantes responder más rápidamente a los cambios en la demanda.

Satisfacción del cliente

La falta de existencias y los pedidos pendientes no sólo perjudican los ingresos. La verdadera amenaza es la pérdida de confianza y fidelidad de los clientes. Sin una reposición eficaz, los clientes sufren retrasos cada vez más frecuentes y no pueden confiar en que la empresa cumpla lo prometido. Esto conduce a una menor satisfacción y a una menor tasa de recompra.

Un proceso de reposición bien controlado ayuda a responder más rápidamente a las tendencias o a los picos de demanda estacionales, garantizando que los productos populares puedan terminarse rápidamente y permanezcan en stock. La agilidad es una ventaja competitiva para las pequeñas empresas de fabricación –una ventaja que ayuda a reforzar la reputación de su marca y a satisfacer las expectativas de los clientes.

El proceso de reposición de inventarios

Cualquier empresa que venda o produzca bienes físicos depende del inventario para subsistir. Pero maximizar la rentabilidad del inventario es algo más complejo que limitarse a comprar cuando hay déficit y vender el exceso.

Por ejemplo, para evitar costos adicionales de almacenamiento, las existencias no deben estar disponibles antes de que se produzca la demanda real. Esto significa que hay que tener en cuenta los tiempos de entrega. También hay que considerar las cantidades de los pedidos, equilibrando los descuentos por compras al por mayor con el exceso de existencias. Y en el caso de los productos perecederos, la caducidad se convierte en un factor crucial.

Una buena planificación de la reposición depende tanto de unos buenos datos de inventario y previsión como de la gestión de los proveedores y de unas prácticas de producción fiables.

Flujo de reposición de inventarios

La eficacia de la reposición depende de la configuración específica de su producción, del ciclo de vida del producto, de las consideraciones del mercado e incluso de los protocolos de almacenamiento. Pero demos un vistazo a los componentes básicos de un sistema básico de reposición de inventarios.

- Control del nivel de existencias. Además de saber lo que debería haber en existencias, hay que saber lo que realmente hay. Un seguimiento coherente de las tasas de uso y agotamiento garantiza que los niveles de existencias estén siempre actualizados, que se contabilicen las entradas y el trabajo en proceso (WIP) y que se detecte cualquier discrepancia a tiempo. El seguimiento del inventario también contribuye a la previsión de la demanda al proporcionar información sobre los datos históricos de consumo, revelando tendencias cambiantes, estacionalidad o anomalías.

- Previsión precisa de la demanda. Prever la demanda significa saber qué materiales se necesitarán, para qué y cuándo. Analizar los datos de ventas, las tendencias estacionales y los cambios del mercado permite anticipar la demanda futura con mayor precisión. La previsión es fundamental para los fabricantes que producen bienes para almacenar, pero las empresas de producción bajo pedido también pueden beneficiarse de las predicciones de la demanda.

- Puntos de reorden. El punto de reorden, o punto de pedido, es el nivel de existencias al que debe hacerse un nuevo pedido. Tiene en cuenta la utilización promedio de un artículo, el tiempo de entrega y el stock de seguridad, que suelen colocarse en artículos críticos para evitar que se agoten las existencias en caso de retrasos o picos de demanda. La incorporación de la cantidad económica de pedido (EOQ) ayuda a determinar el tamaño de pedido más rentable para minimizar los costos de pedido y mantenimiento.

- Gestión integrada de adquisiciones y producción. La adquisición implica algo más que enviar solicitudes de pedido a los proveedores. Se trata de establecer relaciones sólidas con los proveedores y supervisar su rendimiento, mantener datos precisos sobre los tiempos de entrega y gestionar la creación, el seguimiento y el procesamiento de las órdenes de compra para garantizar que las actividades de compra estén documentadas y coordinadas. La adquisición debe estar estrechamente integrada con el inventario general y el sistema de planificación de la producción para aumentar la eficacia de la reposición.

- Almacén optimizado. El proceso de reposición es tan eficiente como el almacén que lo soporta. Las existencias deben almacenarse en lugares accesibles y optimizados para la preparación de pedidos, la manipulación y el recuento cíclico. Una disposición optimizada del almacén reducirá los tiempos de preparación de pedidos y minimizará la manipulación incorrecta de las existencias.

Tipos de estrategias de reposición de inventarios

A continuación presentamos tres métodos de reposición de inventarios utilizados habitualmente por las pequeñas empresas de fabricación.

1. Reposición por punto de reorden (ROP)

Esta estrategia de reposición se activa cuando los niveles de inventario descienden hasta un umbral predefinido, basándose en el seguimiento en tiempo real del uso de las existencias y los tiempos de entrega. El punto de reorden se calcula analizando la demanda promedio de los clientes y los tiempos de entrega de los proveedores, añadiendo stock de seguridad para tener en cuenta las fluctuaciones. El método ROP es especialmente eficaz cuando los pedidos de los clientes siguen patrones relativamente estables.

Más información sobre el punto de reorden.

2. Reposición periódica

Con la reposición periódica, los niveles de existencias se revisan a intervalos fijos, como una vez al día, semanal o mensualmente, y se reponen para satisfacer la demanda prevista de los clientes hasta la siguiente revisión. Aunque este método simplifica la planificación del inventario y la preparación de pedidos por lotes, depende en gran medida de previsiones exactas. Por lo tanto, no es la práctica que mejor responde a los aumentos repentinos de la demanda.

3. Inventario justo a tiempo (JIT)

Como su nombre indica, el JIT pretende reducir al mínimo la cantidad de existencias reponiéndolas sólo cuando hay demanda real de los clientes, a menudo provocada directamente por los pedidos de los clientes. Esta estrategia de reposición a demanda minimiza los costos de almacenamiento y ayuda a liberar capital, pero requiere proveedores muy fiables y también previsiones precisas para funcionar mejor. Por tanto, es ideal para fabricantes con una demanda estable y cadenas de suministro maduras, pero puede no ser adecuada para entornos con una gran variabilidad o tiempos de entrega fluctuantes.

5 consejos para reponer eficazmente las existencias

La reposición puede parecer sencilla a primera vista, pero llevarlo a cabo con eficacia para optimizar su rentabilidad requiere coordinación, planificación y las herramientas adecuadas. A continuación, cinco consejos clave para ayudarle a construir un proceso de reposición resistente y eficiente.

1. Aumente la precisión de sus previsiones

Comprender la estacionalidad y los patrones de pedidos de los clientes mediante el análisis de los datos históricos de ventas y suministros le permite predecir las necesidades futuras y programar mucho mejor sus movimientos de existencias. Cuanto más fiables sean sus previsiones, con más seguridad podrá minimizar los niveles de existencias sin arriesgarse a que se produzcan desabastecimientos. También permite aprovechar con más confianza las técnicas avanzadas de almacenamiento, como la cantidad económica de pedido.

Aparte de las operaciones de producción para almacenamiento, para las que la previsión de la demanda es fundamental, los fabricantes de fabricación bajo pedido también se benefician de la previsión a la hora de planificar la capacidad y gestionar los componentes con tiempos de entrega largos. La combinación de la previsión con la visibilidad del inventario en tiempo real proporciona una potente herramienta de toma de decisiones para el control proactivo de las existencias.

2. Evalúe el rendimiento de los proveedores y mantenga buenas relaciones con ellos

Los proveedores pueden optimizar o destruir su proceso de reposición. Evalúe el rendimiento de los proveedores en función de parámetros como la fiabilidad de las entregas, la precisión de los tiempos de entrega, la calidad y la capacidad de respuesta. A continuación, utilice esos datos para orientar sus decisiones de compra. Esto ayuda a evitar costosas interrupciones y le permite controlar hasta qué punto los proveedores cumplen sus expectativas.

Las relaciones sólidas con los proveedores son tan importantes como su rendimiento. Una comunicación abierta y coherente genera confianza y le da más flexibilidad cuando más la necesita, ya sea para un pedido de última hora o para ajustar rápidamente los tiempos de entrega.

Más información sobre gestión de las relaciones con los proveedores para crear una estrategia de adquisición sólida.

3. Mejore la visibilidad de su cadena de suministro y el seguimiento de la producción

La gestión de inventarios abarca mucho más que el material que se guarda. Una visión clara de toda la cadena de suministro es vital para una planificación precisa. Cuando puede ver las restricciones previas, los posibles retrasos y los niveles de existencias en tiempo real, sus previsiones mejoran, lo que aporta capacidad de respuesta a la cambiante demanda de los clientes.

En el otro extremo de la cadena, se necesita una buena visión general de los procesos de producción para garantizar que lo que se fabrica coincide con lo que se consume. El seguimiento en tiempo real del uso de materiales, el trabajo en proceso y la producción mantendrá sus decisiones de inventario basadas en las actividades reales de fabricación. Esto minimiza los desajustes entre la producción y lo que se necesita.

4. Automatice los procesos de inventario y almacén

El seguimiento manual se convierte rápidamente en un cuello de botella a medida que crecen las operaciones. La automatización de los procesos de inventario y almacén ayuda a reducir los errores humanos, ahorra tiempo y garantiza la precisión de los datos en tiempo real.

Implemente sistemas de códigos de barras para una identificación y un seguimiento rápido y fiable de las SKU (unidades de mantenimiento de existencias). Ofrezca a los trabajadores de la planta puntos de acceso fácil a través de tabletas o terminales de acceso para informar del movimiento del inventario tan pronto como se reciban, recojan o consuman mercancías en la producción. Esto reduce los puntos ciegos y aumenta la eficiencia del almacén.

5. Invierta en un software de gestión de inventarios

Las hojas de cálculo o los sistemas basados en papel no son suficientes para una empresa en crecimiento. Un buen sistema de gestión de inventarios vincula sus actividades de reposición, dándole visibilidad de los niveles de existencias, puntos de reorden y tiempos de entrega, todo en un solo lugar.

En función de sus necesidades, las distintas soluciones ofrecen diferentes niveles de control de existencias. Por ejemplo, es posible que un software básico sólo ayude a marcar los artículos agotados o a realizar un seguimiento de las referencias mediante la integración de códigos de barras. Las soluciones más avanzadas amplían los aspectos de la gestión de inventario, desde la gestión de pedidos y las amortizaciones hasta la integración con aplicaciones de e-commerce.

Simplifique la reposición de existencias con el software ERP de fabricación

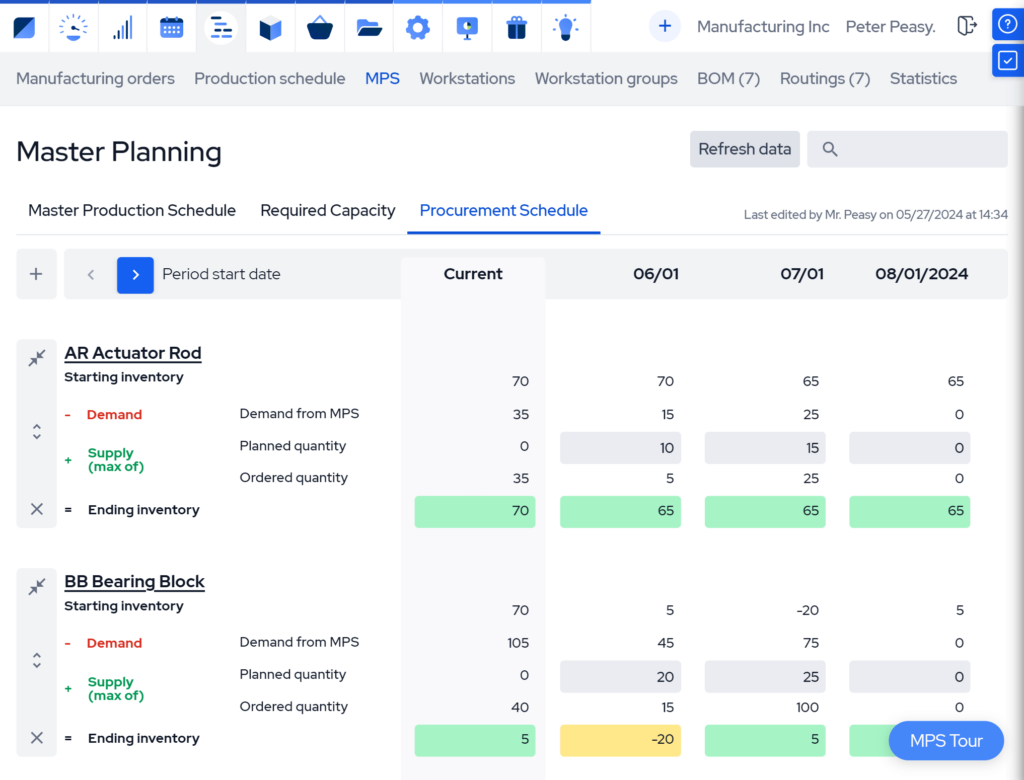

Los avanzados ERP de fabricación van diez pasos más allá de los simples sistemas de gestión de existencias para lograr un control aún mayor. Esto se consigue integrando en una única plataforma la gestión de pedidos, ventas, inventario y control de almacenes, previsiones, planificación de la producción, seguimiento de costos y muchas otras funciones.

Aunque requieren cierta inversión inicial, las soluciones modernas basadas en la nube son fáciles de implementar y utilizar. Diseñadas específicamente para las pymes, garantizan un buen retorno de la inversión al aumentar la eficiencia operativa e impulsar el crecimiento empresarial.

MRPeasy ofrece a las pequeñas empresas de fabricación acceso a potentes herramientas que dan soporte a todos los aspectos del proceso de reposición de existencias, desde la previsión de la demanda y el seguimiento del consumo de materiales hasta la gestión de los pedidos de compra y la supervisión del rendimiento de los proveedores. La visibilidad del inventario en tiempo real significa que siempre sabrá lo que hay en existencias, lo que hay en pedido y lo que se necesita a continuación. Sus módulos integrados de adquisición y producción garantizan que los pedidos de materias primas estén sincronizados con los programas de producción, mientras que las funciones de gestión de almacenes, como el escaneado de códigos de barras, el control de calidad y el etiquetado, ayudan a mantener organizado el almacén.

Principales aspectos a tener en cuenta

- La reposición de inventarios es el proceso de reabastecer el inventario para mantener los niveles óptimos de cumplimiento de pedidos. Garantiza que los materiales y productos estén disponibles en el momento adecuado, evitando el exceso de existencias o la inmovilización de capital excedente.

- La previsión precisa de la demanda y el seguimiento del inventario en tiempo real son esenciales para una reposición eficaz. Ayudan a reducir los desabastecimientos, minimizar el exceso de existencias y alinear las compras con la demanda real de los clientes.

- El rendimiento de los proveedores y unas relaciones sólidas con ellos repercuten directamente en el éxito de la reposición. Unos tiempos de entrega fiables y una comunicación abierta reducen las interrupciones y mejoran la coherencia de las entregas.

- Los métodos clave de reposición de inventarios incluyen la utilización de puntos de reorden y cantidades económicas de pedido, la reposición periódica o la aplicación de prácticas de inventario justo a tiempo.

- Los sistemas ERP de fabricación integran la gestión de inventario, adquisición y producción. Esto permite un proceso de reposición basado en datos para satisfacer la demanda con mayor eficacia, impulsando el crecimiento y la rentabilidad.

Preguntas frecuentes

La reposición consiste en volver a pedir materias primas o productos terminados cuando sus existencias descienden por debajo de un determinado nivel. Por ejemplo, un fabricante de muebles puede reponer tablones y tornillos cuando sus existencias alcanzan un punto de reorden predefinido para evitar retrasos en la producción.

La reposición debe producirse cuando los niveles de inventario alcanzan un punto de reorden predefinido, a intervalos regulares de revisión o cuando existe una demanda real de artículos en el caso de la fabricación bajo pedido. El plazo depende de factores como la demanda de los clientes, los tiempos de entrega de los proveedores y la importancia del artículo para la producción o las ventas.

Entre los métodos habituales de reposición de existencias se encuentran la reposición por punto de reorden (ROP), la reposición periódica y la reposición justo a tiempo (JIT). Cada método ayuda a mantener los niveles de inventario en función de las previsiones de demanda, los ciclos de revisión o los pedidos reales de los clientes.

También le puede interesar: Los 11 KPI más importantes de la gestión de inventarios en 2025