Gestión ajustada de inventarios – Principios básicos y cómo implementarla

La gestión ajustada de inventarios es un enfoque estratégico de inventarios que ayuda a las empresas a operar con menos capital inmovilizado en inventarios. Basada en los principios de la fabricación ajustada, su objetivo es reducir el exceso de existencias, mejorar la eficiencia y ofrecer valor al cliente.

¿Qué es la gestión ajustada de inventarios?

La gestión ajustada de inventarios es un enfoque sistemático de la planificación de inventarios que tiene como objetivo maximizar la eficiencia del inventario, principalmente minimizando los desperdicios, acelerando la rotación e implementando iniciativas de mejora continua. La gestión ajustada de inventarios forma parte de una metodología de fabricación ajustada (Lean) más amplia que adopta varias ideas clave, incluidos los cinco principios ajustados de Valor, Flujo de Valor, Flujo, Pull y Perfección, los siete desperdicios de Lean, el enfoque de las 5S, entre muchos otros.

El pensamiento Lean tiene sus raíces en el sistema de producción Toyota (TPS, por sus siglas en inglés), desarrollado a mediados del siglo XX. El TPS se concibió inicialmente para simplificar la fabricación de automóviles e introdujo conceptos como la producción justo a tiempo, la mejora continua (Kaizen) y la eliminación sistemática de desperdicios (muda). Estas ideas sentaron las bases de la metodología Lean, que desde entonces se ha extendido más allá de la industria del automóvil para abarcar la fabricación en general, los servicios e incluso el desarrollo de software.

Lean vs. justo a tiempo

La gestión de inventarios Lean o gestión ajustada de inventarios es similar al método de optimización de inventarios justo a tiempo (JIT). Sin embargo, mientras que la idea principal detrás de JIT es minimizar los niveles de inventario para producir y entregar sólo la cantidad correcta en el momento adecuado, la gestión de inventario Lean tiene un significado más amplio.

No solo abarca el inventario y la sincronización de la producción —evitando el desperdicio de materiales y tiempo—, sino también la reducción del desperdicio en todos los procesos, el diseño de productos, etc. El enfoque Lean también se centra en maximizar el valor para el cliente, la mejora continua y la configuración de la cultura empresarial. El «justo a tiempo» puede considerarse una faceta fundamental de la fabricación Lean, también desarrollada dentro del TPS. Se puede considerar el JIT como el subconjunto táctico de la estrategia Lean global.

Principios de la gestión ajustada de inventarios

La fabricación ajustada engloba varias ideas clave. Por ejemplo, ¿qué prácticas ayudarían a crear flujos de materiales más fluidos a lo largo del proceso de producción? ¿Cómo pueden los métodos estandarizados ayudar a los equipos de producción a conseguir menos tiempos de inactividad y menos errores? ¿Qué cambios en la cultura de la empresa darían más autonomía a los empleados?

A continuación, repasamos tres de los principios más esenciales de Lean en relación con la gestión de inventarios: los principios básicos de Lean, la reducción de desperdicios y la organización de inventarios.

Principios básicos de la fabricación ajustada

Tal y como lo definen Womack y Jones en “Lean Thinking” (1996), Lean se rige por cinco principios fundamentales: Valor, Flujo de Valor, Flujo, Pull y Perfección. Estos principios definen la mentalidad, la cultura y las estrategias generales para eliminar el desperdicio y centrarse en aportar valor al cliente.

1. Valor

En Lean, el valor se define únicamente desde la perspectiva del cliente final: ¿Qué están dispuestos a pagar los clientes? Cualquier decisión de producción o almacenamiento debe dar prioridad a los procesos y configuraciones de productos que contribuyan directamente a la satisfacción del cliente y a encontrar formas de acortar los tiempos de entrega. A efectos de inventario, esto presupone dos cosas:

- Una planificación rigurosa de la demanda para coordinar el inventario, la producción y las adquisiciones con el fin de satisfacer la demanda prevista de los clientes.

- Un sistema de producción o inventario que pueda acortar los tiempos de entrega mediante una programación inteligente y alinear perfectamente el inventario con las adquisiciones y las ventas.

2. Flujo

Mantener los materiales en movimiento y evitar paradas es fundamental para la gestión ajustada de inventarios. El inventario y los datos empresariales deben moverse continuamente por la cadena de suministro y la línea de producción para evitar pérdidas de tiempo y de valor. Mejorar el flujo de inventario acorta los tiempos de entrega y los tiempos de ciclo, reduce el trabajo en proceso y minimiza el inventario desacoplado. Por ejemplo, replantear la gestión del almacén para apoyar un flujo más continuo que reduzca los tiempos de picking y reposición.

3. Pull

Los productores que producen para almacenamiento o los grandes minoristas basan la mayoría de sus operaciones en sistemas de empuje (push), fabricando productos o almacenando mercancías en función de las ventas previstas. La fabricación ajustada es más afín a las operaciones basadas en el sistema pull, como la fabricación bajo pedido, en las que el inventario se reabastece en función del consumo real (pedidos entrantes) y no de la demanda prevista.

4. Flujo de valor / Capacidad de respuesta

Para fines de inventario, el paso de flujo de valor suele reemplazarse por capacidad de respuesta. Mientras que el flujo de valor se centra en identificar las actividades que agregan valor y eliminar las que no lo hacen a lo largo del ciclo de vida del producto, la capacidad de respuesta se enfoca en mantener la flexibilidad del inventario para alinear los niveles de existencias de manera más precisa con la demanda.

La capacidad de respuesta consiste en adaptarse rápidamente a los cambios de la demanda y a las condiciones de la cadena de suministro. En la gestión de inventarios, esto significa disponer de sistemas y estrategias para ajustar los niveles de existencias de forma dinámica sin depender únicamente de previsiones fijas. Por ejemplo, un fabricante podría utilizar datos de ventas en tiempo real y herramientas automatizadas de reordenación para reponer componentes sólo cuando las señales de la demanda indiquen una necesidad.

5. Perfección

La perfección se refiere al esfuerzo continuo de Lean por eliminar los desperdicios y perfeccionar los procesos mediante iniciativas de mejora continua. En lo que respecta al inventario, esto significa evaluar constantemente los niveles de existencias, la fiabilidad de los proveedores y la precisión del inventario. Por ejemplo, la implementación de sistemas de recuento cíclico y sistemas de seguimiento automatizado del inventario para detectar discrepancias y mejorar la precisión de las existencias a lo largo del tiempo.

Los siete desperdicios de Lean

En el pensamiento Lean, el desperdicio se define de forma mucho más amplia que componentes rotos o paradas. Desarrollado por Taiichi Ohno, arquitecto clave del TPS, el concepto de eliminación de desperdicios (muda) incluye siete situaciones que dificultan la eficacia y ralentizan los procesos. Aunque se refieren a la fabricación en general, cada una de ellas también está directamente relacionada con la optimización del inventario:

- Sobreproducción: Producir más de lo que se necesita o, en el caso de los distribuidores, almacenar más de lo que hay demanda, ocupa espacio de almacenamiento y dinero en efectivo en mercancías no vendidas. El resultado es un exceso de existencias con riesgo de obsolescencia.

- Tiempos de espera: Los procesos de producción inactivos provocan tiempos de inactividad no planificados y retrasos en el movimiento del inventario a través del sistema. Esto puede causar retrasos y aumentar los tiempos de entrega de los pedidos.

- Transporte: El movimiento innecesario de materiales aumenta la posibilidad de daños o extravíos y alarga los tiempos de entrega. Los pasos excesivos de transporte no añaden valor al inventario, pero inflan los costos de manipulación.

- Procesamiento excesivo: Realizar más trabajo del requerido por el cliente en un producto. Esto aumenta el uso de materiales y complica la manipulación. También puede introducir variaciones innecesarias que afectan a la estandarización.

- Inventario: El inventario es en sí mismo una forma de desperdicio, ya que representa capital inmovilizado y puede ocultar ineficiencias más profundas en la producción o la planificación. En una situación ideal, el inventario siempre debe mantenerse al mínimo.

- Movimiento: En contraste con el transporte excesivo, el movimiento ineficiente de los trabajadores para localizar o acceder al inventario añade tiempo a las operaciones e indica una mala disposición del almacenamiento o una falta de prácticas 5S, como explicaremos a continuación.

- Defectos: Los productos defectuosos requieren retrabajo o reemplazo, lo que resulta en la retención de inventario adicional, los costos de inspección de calidad, y la posible insatisfacción del cliente.

Siga leyendo sobre El desperdicio en la fabricación ajustada.

El enfoque de las 5S

5S es una metodología de organización del almacén y del lugar de trabajo dentro de la fabricación ajustada. El nombre es un acrónimo de cinco principios clave que informan sobre cómo deben estructurarse los entornos físicos para apoyar la eficiencia, el flujo de trabajo y el control visual. Es una forma sencilla y eficaz de abordar sistemáticamente los problemas habituales de inventario, como las existencias mal ubicadas, el tiempo de manipulación excesivo o el almacenamiento ineficaz.

- Clasificar (Sort): Elimine los artículos innecesarios. Elimine las existencias obsoletas, las herramientas redundantes o los materiales caducados para reducir el desorden y facilitar la gestión del inventario actual.

- Poner orden (Set in order): Organice las herramientas y los materiales de forma lógica. Contenedores claramente etiquetados y ubicaciones de almacenamiento estandarizadas reducen el tiempo necesario para localizar el inventario y minimizan los errores de picking.

- Limpiar (Shine): Mantenga los espacios de trabajo limpios para ayudar a identificar los problemas de forma temprana. Los espacios de trabajo bien conservados facilitan la detección de inventario dañado, fugas o defectos en los envases que podrían afectar a la integridad de las existencias.

- Estandarizar (Standardize): Establezca procedimientos uniformes. Los procedimientos estandarizados de trabajo (PNT) para la gestión del inventario, los controles de existencias y la reposición garantizan la coherencia y reducen la variabilidad.

- Mantener (Sustain): Mantenga la disciplina para conservar las mejoras. Las auditorías periódicas y la participación del personal mantienen las prácticas de inventario alineadas con los objetivos Lean y evitan que se produzca un efecto bola de nieve que genere desorden.

Implementación de la gestión ajustada de inventarios para PYME

Entonces, ¿cómo integrar estos principios en sus operaciones de fabricación o distribución? La implementación del inventario Lean no consiste en abordar una deficiencia clave y darla por terminada. Es un cambio estratégico que implica examinar sistemáticamente cómo está configurada toda la operación y encontrar formas iterativas de mejorarla con el tiempo. En lugar de aspirar a una configuración perfecta desde el primer día, las empresas deben centrarse en el perfeccionamiento continuo de los procesos, las herramientas y los comportamientos para favorecer la eficacia y la capacidad de respuesta a largo plazo. A continuación se indican cinco áreas clave en las que centrarse.

Previsión de la demanda

A menudo se considera que la previsión es una herramienta exclusiva de las operaciones de producción para almacenamiento (MTS). Pero es igual de vital para los sistemas basados en la demanda. Aunque la producción se active en función de la demanda real y no de la prevista, las empresas necesitan conocer los volúmenes probables de pedidos, los tiempos de entrega de los proveedores y la capacidad de producción para garantizar que pueden satisfacer la demanda sin exceso de existencias.

Para tomar decisiones con conocimiento de causa es esencial disponer de la máxima información sobre la posición de la empresa en el mercado y los patrones de demanda. Mantenerse ajustado cumpliendo los requisitos de la forma más eficiente posible sólo es posible con la máxima información. Una previsión precisa permite una planificación de la producción y unas decisiones de adquisiciones más inteligentes, lo que ayuda a mantener los inventarios reducidos y la eficiencia alta.

Para más información, consulte nuestro artículo sobre Previsión de la demanda.

Gestión de las relaciones con los proveedores

Cuando las adquisiciones están alineadas con los objetivos Lean, las empresas pueden reducir el stock de seguridad con más confianza, ya que los tiempos de entrega y el reaprovisionamiento son más fiables. Una colaboración estrecha y una comunicación abierta con los proveedores garantizan que éstos entiendan sus ritmos de producción y puedan responder de forma coherente a los cambios en el volumen o en la combinación de productos.

Pero la confianza por sí sola no basta. Lean requiere estructura y visibilidad. Evaluar el rendimiento de los proveedores mediante cuadros de mando, seguimiento de los tiempos de entrega y otros parámetros de calidad garantiza la coherencia y minimiza los riesgos. Los esfuerzos conjuntos de mejora refuerzan un compromiso compartido de fiabilidad, eficacia y mejora continua en toda la cadena de suministro.

Siga leyendo sobre Gestión de las relaciones con los proveedores.

Control de inventarios y técnicas de datos

El control de inventarios es la supervisión estratégica de las existencias ya disponibles y de las entrantes. Se ocupa del seguimiento de los niveles de existencias y las métricas de inventario, y de optimizar las prácticas de reordenación para alinear perfectamente la producción con las ventas.

Un control eficaz del inventario se basa tanto en procesos claramente definidos como en el uso inteligente de técnicas de datos. Destaquemos algunas de las herramientas más impactantes para impulsar el control y la visibilidad del inventario.

- El análisis ABC es un método de organización de existencias que segmenta las existencias en niveles en función del valor y la frecuencia de uso. Los artículos que generan más beneficios suelen representar un pequeño porcentaje de las existencias totales. Estos artículos de alto valor y rápida rotación requieren una supervisión más estricta, mientras que los artículos de niveles inferiores pueden gestionarse con controles más relajados. Aplíquelo a la hora de organizar el almacenamiento y asignar recursos.

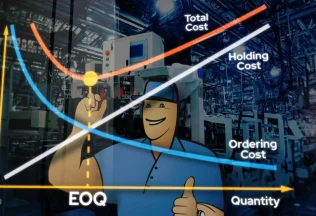

- Punto de reorden (ROP) y cantidad económica de pedido (EOQ). En lugar de adivinar cuándo y cuánto reponer, ROP y EOQ ayudan a estructurar los pedidos. El ROP permite a los gestores crear una forma sencilla pero eficaz de garantizar el reordenamiento a tiempo, mientras que la EOQ ayuda a optimizar aún más las cantidades de los pedidos para una mayor rentabilidad.

- Recuento cíclico y auditorías de inventario. Los recuentos cíclicos son una excelente manera de garantizar la precisión del inventario sin utilizar recursos excesivos. Se centran en los artículos clave sin la interrupción que causa un recuento completo. Junto con las auditorías periódicas de inventario, ayudan a identificar discrepancias, a mantener los registros limpios y a mejorar la planificación.

- El seguimiento del inventario es el proceso de controlar la ubicación, los niveles y los flujos de los artículos. Puede realizarse mediante herramientas como el escaneado de códigos de barras, etiquetas RFID o software de gestión de inventarios que actualiza los niveles de existencias en tiempo real. En la gestión de inventarios Lean, un seguimiento preciso es fundamental, ya que proporciona datos fiables sobre las existencias que permiten la capacidad de respuesta necesaria para ejecutar sistemas pull eficientes.

Iniciativas de mejora continua

Kaizen es una de las ideas centrales de la fabricación e inventario Lean, y significa literalmente “cambio a mejor”. En entornos de producción, se refiere a un compromiso continuo para identificar pequeñas mejoras incrementales que conducen a la eficiencia a largo plazo. Aunque el Kaizen es el modelo más conocido, el Lean también adopta la mejora continua a través de prácticas como el PDCA (planificar-hacer-verificar-actuar) y los gemba walks.

La mejora continua también conlleva una dimensión cultural, ya que fomenta hábitos repetibles que ayudan a que los sistemas evolucionen. Todos los empleados, no sólo los directivos o ingenieros, pueden contribuir a la resolución de problemas y a la mejora de los procesos. En el caso de las operaciones de inventario, esto puede adoptar la forma de iniciativas e incentivos para que los empleados perfeccionen la ubicación de los contenedores con el fin de acortar los tiempos de picking o sugieran actualizaciones de los procedimientos estandarizados de trabajo para reducir las discrepancias en las existencias.

Más información en nuestra Guía de mejora continua.

ERP de fabricación o software de inventario

El éxito de una transformación Lean requiere algo más que la buena disposición de la dirección y los empleados, y una base teórica. También depende de si los sistemas existentes pueden realmente apoyar una operación más ajustada (Lean). La mentalidad debe ir acompañada de herramientas operativas que permitan tomar decisiones rápidas, basadas en datos y con visibilidad en tiempo real.

El seguimiento manual y las hojas de cálculo son inevitablemente inadecuadas en un entorno Lean. La automatización en forma de ERP o sistema de gestión de inventario permite planificar la producción, automatizar las compras, hacer un seguimiento de los costos, controlar los movimientos de inventario y analizar el rendimiento en tiempo real.

Ventajas de la gestión ajustada de inventarios

La gestión ajustada de inventarios conlleva varias ventajas tangibles que se extienden al rendimiento financiero, la agilidad operativa y los resultados de calidad. Éstas son algunas de las ventajas de mayor impacto que suelen observar las empresas:

Rendimiento financiero y operativo

- Costos de mantenimiento más bajos: Menos capital inmovilizado en existencias no utilizadas mejora la utilización de los activos.

- Mejora del flujo de caja: La reducción del inventario conduce a una mayor rotación del mismo y libera capital circulante que puede reinvertirse en otras áreas.

- Mayor precisión de las previsiones: Lean alinea la planificación con las señales reales de la demanda, reduciendo las conjeturas y los desajustes de inventario.

Ventajas organizativas

- Mayor flexibilidad: Los equipos pueden adaptarse más fácilmente a las necesidades cambiantes de los clientes y a los planes de producción.

- Mayor moral de los empleados: Unos procesos claros y menos sorpresas mejoran la concentración y la satisfacción del equipo.

- Mejor organización del lugar de trabajo: Las prácticas Lean fomentan entornos de trabajo más limpios, seguros y estructurados.

Flujo de fabricación y calidad del producto

- Menos cuellos de botella: Un mejor flujo de inventario significa menos paradas de trabajo y entregas más fluidas.

- Eficacia operativa: La gestión ajustada del inventario elimina las fricciones entre la producción y el cumplimiento. Reduce los pasos innecesarios, alinea los flujos de trabajo y garantiza un flujo más ininterrumpido.

- Mejora de la calidad: Lean fomenta la detección precoz de errores, lo que se traduce en menos defectos, repeticiones y devoluciones.

Satisfacción del cliente

- Cumplimiento más puntual: Unos tiempos de entrega más cortos y una mejor planificación permiten entregas puntuales.

- Mayor fiabilidad: Una mejor visibilidad del inventario se traduce en menos desabastecimientos y sorpresas.

- Menos entregas fallidas: Un cumplimiento fiable genera confianza en el cliente y fomenta la repetición de la compra.

Impacto en la sostenibilidad

- Menos desperdicio: Unos niveles de existencias más inteligentes y una menor sobreproducción reducen el número de artículos caducados o desechados.

- Uso eficiente de los recursos: Las prácticas Lean optimizan el uso de materiales, energía y espacio de almacenamiento, lo que contribuye a reducir la huella medioambiental.

Riesgos y estrategias de mitigación

Por último, una advertencia antes de subirse al tren Lean. Aunque las prácticas de inventario Lean ayudan a simplificar las operaciones y a minimizar los desperdicios, ser “demasiado Lean” puede exponer a una empresa a nuevas vulnerabilidades. La falta de existencias provocada por retrasos en la cadena de suministro o picos de demanda inesperados puede perjudicar mucho más a un sistema Lean que a uno tradicional. El resultado puede ser la pérdida de ventas, el incumplimiento de los tiempos de entrega o interrupciones operativas, todo lo cual repercute en la satisfacción del cliente.

Lean también puede ser sorprendentemente rígido para las empresas que priorizan la personalización y la agilidad, ya que se basa en el concepto de estandarización y flujo. Los fabricantes que dependen de productos altamente personalizados o los que utilizan flujos de trabajo de ingeniería bajo pedido deben tener cuidado al adoptar los principios Lean.

Mitigar los riesgos de desabastecimiento que impone Lean requiere una estrategia equilibrada. Considere la posibilidad de mantener un nivel mínimo de mercancías para los artículos críticos o de alta variabilidad para que actúen como existencias de reserva contra la incertidumbre. A ello se añade la importancia de la previsión para ajustar los planes que anticipan los problemas que puedan surgir. La tecnología también desempeña un papel clave: los ERP y los sistemas de gestión de inventarios proporcionan visibilidad y control en tiempo real para su inventario, lo que permite tiempos de respuesta más rápidos y una mejor toma de decisiones.

Gestión ajustada del inventario con software ERP de fabricación

MRPeasy proporciona a las pequeñas empresas de fabricación y distribuidores las herramientas esenciales para aplicar los principios Lean sin la complejidad ni el costo del software de las grandes empresas. Desde el control eficaz del inventario hasta la trazabilidad de toda la operación y las herramientas avanzadas de programación de la producción, MRPeasy facilita el mantenimiento de los niveles de existencias bajo control, evita los cuellos de botella y planifica la producción basándose en lo que está ocurriendo realmente en la fábrica y con los pedidos entrantes.

Formas clave en las que MRPeasy apoya la gestión ajustada de inventarios:

- Automatización del control de inventario: Herramientas como activadores de puntos de pedido, ajustes de stock de seguridad y actualizaciones de niveles de stock en tiempo real para optimizar el inventario.

- Gestión integrada de listas de materiales y hojas de ruta: MRPeasy ayuda a estandarizar los pasos de producción y a reducir la variabilidad para conseguir un flujo más coherente y un seguimiento de errores más sencillo.

- Seguimiento de lotes y números de serie: trazabilidad completa de materiales y productos terminados, crucial para el control de calidad y la reducción de defectos.

- Seguimiento preciso de los costos: Datos de costos en tiempo real para ayudar a descubrir ineficiencias y apoyar las iniciativas de reducción de desperdicios.

- Control de taller sin papeles: Seguimiento digital de los trabajos para reducir el desperdicio de movimientos y mejorar el acceso a los datos de producción en tiempo real.

- Cuadros de mando e informes de KPI: Fácil acceso y seguimiento de las métricas clave de inventario y herramientas de informes integradas para apoyar la mejora continua del proceso.

Principales aspectos a tener en cuenta

- La gestión ajustada de inventarios es un enfoque estratégico para minimizar los desperdicios en el mantenimiento de existencias. Se centra en mantener el inventario justo para satisfacer la demanda de forma eficiente, reduciendo al mismo tiempo el exceso de existencias, los retrasos y las ineficiencias.

- El inventario ajustado se basa en principios de fabricación ajustada como flujo, pull, la mejora continua y la eliminación de varios tipos de ineficiencias para ayudar a alinear los procesos de inventario con el valor para el cliente y la eficiencia operativa.

- Un inventario Lean eficaz se basa en una planificación inteligente, sistemas con capacidad de respuesta y relaciones sólidas con los proveedores. La previsión, la colaboración y la automatización son claves para apoyar una operación más ajustada, evitando al mismo tiempo el otro extremo: el desabastecimiento.

- Lean mejora el rendimiento financiero, cultural y operativo de las operaciones de fabricación. Las empresas que adoptan los principios Lean suelen experimentar un aumento de la rotación de personal, un mayor compromiso de los empleados y una mejora en las tasas de cumplimiento.

- Excederse con Lean puede introducir riesgos, pero estos pueden gestionarse. Un stock de seguridad equilibrado, una planificación flexible y datos de inventario en tiempo real ayudan a mitigar las desventajas de “trabajar demasiado ajustado”.

Preguntas frecuentes

La gestión ajustada de inventarios reduce los costos de transporte, mejora el flujo de caja, beneficia a los empleados y aumenta la eficiencia operativa. Un enfoque firme en el valor para el cliente ayuda a las empresas a aumentar la fiabilidad de su servicio y su presencia en el mercado.

Lean puede funcionar en operaciones más pequeñas y manuales. La clave está en aplicar los principios a su escala: organizar la zona de existencias, utilizar señales visuales para reordenar y realizar un seguimiento coherente de los movimientos de inventario. Empiece por lo sencillo y céntrese en eliminar las pequeñas ineficiencias —Lean consiste en la mejora continua, no en la perfección desde el primer día.

El mayor riesgo de una gestión “demasiado ajustada” es la falta de existencias, es decir, tener muy pocas existencias para hacer frente a picos repentinos de la demanda o a interrupciones de la cadena de suministro. Sin una previsión y una flexibilidad adecuadas, esto puede provocar desabastecimientos, retrasos y pérdidas de ventas.

También le puede interesar: Los 11 KPI más importantes de la gestión de inventarios en 2025