Costeo estándar y sus alternativas: ¿cuándo y cómo usarlos?

En la industria de la fabricación, hay varias formas de calcular el costo de un proyecto o producto. Uno de los primeros métodos utilizados fue el costeo estándar. Aunque se sigue utilizando hoy en día, ¿cómo se compara con otras estrategias de costeo?

¿Qué es el costeo estándar?

El costeo estándar es un método de costeo que funciona como establecer un punto de referencia para su proceso de producción. Define cuánto deberían costar los materiales, la mano de obra y los gastos generales antes de comenzar a producir. Nacido en la década de 1920, cuando las fábricas tenían un aspecto muy diferente al de hoy, este método proporciona un criterio para medir el rendimiento real.

Piense en ello como si fuera la diferencia entre planificar la ruta antes de un viaje por carretera o simplemente hacer un seguimiento de los kilómetros mientras conduce. Con el costeo estándar, lo primero que hay que hacer es planificar todo —-cuánto deberían costar los materiales, cuánto tiempo deberían llevar las tareas, cuánto se gastará en gastos generales— y luego comparar la realidad con esas expectativas.

Estos estándares no surgen de la nada. Se basan en datos históricos, estudios de ingeniería, análisis de tiempo-movimiento y referencias del sector. Un buen costeo estándar refleja lo que la producción debería costar razonablemente en condiciones operativas normales, basándose en la experiencia previa y las condiciones actuales del mercado.

Un sistema eficaz de costeo estándar se compone de tres elementos fundamentales:

- Estándares de materiales directos: costos predeterminados de las materias primas, que abarcan tanto el precio (lo que se espera pagar por libra, galón o unidad) como la cantidad (cuánto material debe consumir cada producto, incluidos los desechos normales).

- Estándares de mano de obra directa: Expectativas de tiempo y salario de los trabajadores, esencialmente diciendo: “Esta operación de soldadura debería durar 2,5 horas a $28 la hora”.

- Estándares de gastos generales de fabricación: Tarifas predeterminadas tanto para los costos fijos (el alquiler que se paga tanto si se fabrica un artículo como si se fabrican mil) como para los costos variables (servicios públicos que fluctúan con el volumen de producción).

Cuando estos componentes trabajan en armonía, se obtiene una imagen clara de lo que debería costar la producción en condiciones normales. Esto proporciona información práctica que ayuda en todo, desde la licitación de nuevos trabajos hasta la determinación de si ese nuevo método de producción está realmente ahorrando dinero.

No obstante, hay que tener en cuenta que el mantenimiento de un sistema estándar de costeo puede requerir muchos recursos, por lo que es más adecuado para grandes empresas.

Costeo estándar vs. otros tipos de contabilidad de costos

Analicemos cómo se compara el costeo estándar con otros métodos, sin perdernos en los detalles.

Costeo estándar vs. costeo real

El costeo estándar utiliza puntos de referencia predeterminados, mientras que el costeo real realiza un seguimiento de cada céntimo a medida que se gasta. ¿Cuál es la diferencia? El costeo estándar dice: “Esto debería costar $10,42 por unidad”, mientras que el costeo real registra meticulosamente los costos, por ejemplo: “Este lote costó en realidad $10,67 por unidad debido al aumento del precio de los materiales de la semana pasada”.

El costeo real le ofrece una precisión milimétrica, especialmente cuando los costos fluctúan de forma considerable. Pero puede convertirse en un dolor de cabeza administrativo cuando los costos se rastrean de forma manual —imagínese llevar el control exacto de los costos de miles de artículos idénticos fabricados bajo condiciones ligeramente distintas. El costeo estándar simplifica este proceso al valorar el inventario de forma consistente y señalar las variaciones para su análisis posterior.

Costeo estándar vs. costeo normal

Piense en el costeo normal como una solución intermedia. Utiliza costos reales para los materiales directos y la mano de obra, pero aplica tasas predeterminadas para los costos indirectos, basadas en medidas como las horas-máquina o las horas de mano de obra directa.

Aunque ambos métodos utilizan tasas planificadas en alguna parte, el costeo normal aplica este enfoque de forma generalizada. El costeo normal tiene mucho más sentido cuando los costos de material y mano de obra oscilan, pero los gastos generales de fabricación se mantienen relativamente estables mes a mes. Sin embargo, si dispone de un sistema que realiza un seguimiento automático de los costos, la precisión del costeo normal siempre supera a la del costeo estándar.

Costeo estándar vs. costeo basado en actividades (ABC)

El costeo estándar y el ABC representan dos filosofías diferentes. El costeo estándar suele agrupar los gastos generales en categorías generales y los asigna utilizando factores simples como las horas de trabajo. El ABC profundiza en la identificación de las actividades específicas que generan costos —como la preparación de máquinas, las inspecciones de calidad o los pedidos de compra— y asigna los costos según cuánto consume cada producto de estas actividades.

El costeo basado en actividades (ABC) ofrece una precisión quirúrgica para empresas que fabrican productos diversos con estructuras de costos indirectos complejas. Sin embargo, es como usar un micrómetro cuando, a veces, basta con una cinta métrica. El costeo estándar, en cambio, brinda eficiencia y simplicidad con mucha menos carga administrativa, lo que lo hace ideal para operaciones más sencillas con productos homogéneos.

Costeo estándar vs. costeo objetivo

Estos enfoques abordan el mismo problema desde direcciones opuestas. El costeo estándar se pregunta: “¿Cuánto debería costar producir esto basándonos en nuestras operaciones actuales?”. El costeo objetivo se pregunta: “¿Cuánto debe costar producir esto teniendo en cuenta lo que pagarán los clientes?”.

El costeo objetivo parte del precio de mercado, resta el beneficio deseado y se retrae para determinar el costo máximo admisible. Se orienta intrínsecamente al mercado, mientras que el costeo estándar se centra más en la eficiencia interna. El costeo objetivo prospera en mercados competitivos donde los clientes dictan los precios; el costeo estándar funciona mejor en entornos donde la mejora de la eficiencia operativa es la principal palanca para la rentabilidad.

Ventajas del costeo estándar

Aunque algunas personas afirman que el costeo estándar es anticuado, he visto de primera mano cómo sigue aportando importantes beneficios a los fabricantes que lo aplican correctamente. Veamos las ventajas prácticas que hacen que merezca la pena tener en cuenta el costeo estándar, sobre todo en grandes empresas con procesos de producción repetitivos.

Presupuestos y previsiones simplificados

El costeo estándar le ofrece una base sólida para elaborar presupuestos. En lugar de adivinar lo que costarán las cosas el próximo trimestre, dispondrá de cifras predeterminadas de materiales, mano de obra y gastos generales que le servirán de base fiable para la planificación financiera.

Piense en la confianza que esto le da a la hora de licitar nuevos trabajos o planificar el lanzamiento de un producto. No tendrá que reinventar la rueda cada vez que haga cálculos para un nuevo proyecto. Sus estándares proporcionan un punto de partida coherente, lo que permite a su equipo centrarse en las variables que realmente importan en lugar de debatir cuáles deberían ser los costos “normales”.

Valoración eficaz del inventario

Pregunte a cualquier controlador qué es lo que más teme del cierre de fin de mes en un entorno de fabricación, y probablemente la valoración del inventario encabece la lista. El costeo estándar convierte este dolor de cabeza en un proceso manejable.

En lugar de hacer un seguimiento de los costos exactos de miles de artículos idénticos fabricados en condiciones ligeramente diferentes, el costeo estándar valora el inventario de forma coherente durante todo el periodo. Esto reduce en varios días el proceso de cierre en muchas empresas y cumple con los requisitos de los Principios de Contabilidad Generalmente Aceptados (GAAP, por sus siglas en inglés) para la elaboración de informes externos. El equipo de contabilidad puede centrarse en analizar los resultados en lugar de pasar interminables horas calculando los valores de inventario.

Evaluación del rendimiento y evaluación comparativa

El costeo estándar crea indicadores claros para sus departamentos de producción. Cuando todos saben cuál es el rendimiento esperado, resulta mucho más fácil identificar dónde ocurren las ineficiencias.

Estos estándares se convierten en la base para medir la eficiencia. Cuando el departamento de soldadura supera consistentemente los estándares de mano de obra, mientras que el departamento de pintura los incumple regularmente, dispone de datos objetivos que indican dónde se necesitan capacitaciones, mejoras en procesos u otras intervenciones. Ya no tendrá que basarse en intuiciones para decidir qué áreas requieren atención.

Control de costos mediante el análisis de variaciones

El verdadero poder del costeo estándar se revela en el análisis de variaciones. Por ejemplo, si el consumo de materiales aumenta un 15 % por encima del estándar en una línea de productos, el análisis de variaciones detecta ese problema mucho antes de que aparezca en los informes financieros trimestrales. Esto le da la oportunidad de investigar y corregir la causa raíz más temprano, ya sea por una caída en la calidad del proveedor, un desajuste en la calibración de la maquinaria o una falta de capacitación.

Simplificación de la toma de decisiones

El costeo estándar crea un lenguaje común para hablar de costos en toda la organización. Cuando el equipo de ventas quiere ofrecer un precio especial a un cliente clave, puede consultar rápidamente los costos estándar para entender las implicaciones sobre el margen.

El sistema también agiliza los análisis de producción interna o compra externa, al proporcionarle estimaciones confiables de costos internos para comparar con las cotizaciones de proveedores. Esta consistencia aporta claridad a las decisiones en toda la organización, desde las elecciones operativas diarias hasta las discusiones de planificación estratégica.

Desventajas del costeo estándar

Seamos sinceros: el costeo estándar no es perfecto para todas las situaciones. Estos son los principales inconvenientes que he observado a lo largo de mi carrera y que usted debería considerar junto con los beneficios.

Potencial de estándares obsoletos

Los estándares pueden quedar obsoletos rápidamente, especialmente en mercados volátiles o industrias que evolucionan con rapidez. Cuando los precios de los materiales fluctúan mucho o cambian los métodos de producción, sus estándares cuidadosamente calculados pueden volverse inútiles.

La actualización de los estándares exige un esfuerzo considerable: recopilación de datos de mercado, realización de estudios temporales y revisión de los sistemas contables, que muchas empresas tienen dificultades para priorizar. Cuando los estándares se alejan demasiado de la realidad, los informes de variaciones resultantes se convierten en ruido sin sentido en lugar de información útil para la toma de decisiones.

No es ideal para la fabricación personalizada o no repetitiva

Si fabrica productos únicos o lotes pequeños y personalizados, el costeo estándar puede resultar más problemático que beneficioso. El esfuerzo requerido para establecer estándares para cada artículo único suele superar cualquier ventaja potencial.

El costeo por trabajo o el costeo real suelen ser más adecuados en estos entornos. El costeo estándar es más efectivo en producciones repetitivas donde los patrones se repiten con el tiempo, pero no en talleres donde cada día presenta desafíos completamente distintos.

Posibles efectos negativos sobre el comportamiento

Cuando los estándares se convierten en objetivos rígidos de desempeño, los trabajadores a veces manipulan el sistema. He visto a gerentes de operaciones retrasar el mantenimiento preventivo para evitar ineficiencias laborales a corto plazo, solo para enfrentar fallas catastróficas a largo plazo.

Los estándares demasiado agresivos desmoralizan a los empleados, mientras que los demasiado indulgentes no consiguen impulsar la mejora. Para encontrar ese punto óptimo —difícil pero alcanzable— se requieren tanto conocimientos técnicos como buen juicio sobre la motivación humana.

Simplificación excesiva de procesos complejos

El costeo estándar suele basarse en asignaciones por volumen que ocultan la verdadera complejidad de la fabricación moderna. A medida que la producción se automatiza más y los costos indirectos representan una mayor proporción del costo total, estos métodos simplificados se vuelven menos precisos.

Esta simplificación excesiva puede dar lugar a decisiones erróneas sobre la combinación de productos y la fijación de precios, especialmente en empresas con diversas líneas de productos que consumen recursos de forma muy diferente.

Recursos necesarios para la implementación

El establecimiento de un sistema estándar de costeo exige una inversión inicial considerable en el diseño del sistema, la recopilación de datos y la capacitación del personal. Además, el mantenimiento continuo también implica costos adicionales.

Para las operaciones más pequeñas, estos requisitos de recursos pueden superar los beneficios, por lo que resultan más prácticos los enfoques más sencillos, como el costeo normal asistido por ERP. Incluso en el caso de las grandes empresas, la inversión debe estar justificada por mejoras cuantificables en el control de costos y la eficiencia operativa.

Cuándo utilizar el costeo estándar

Tras décadas en el sector de la fabricación, he visto cómo el costeo estándar funciona a la perfección en algunos entornos y fracasa rotundamente en otros. A continuación presento mi guía práctica para saber cuándo tiene sentido usar este método.

Aplicaciones industriales ideales

El costeo estándar prospera en entornos de fabricación repetitiva en los que los componentes del costo permanecen estables. Si se fabrican los mismos productos día tras día, este sistema empieza a brillar. Las industrias de procesos como la alimentaria, la química o la de bienes de consumo básicos son candidatas perfectas, a menos que los precios de las materias primas o la mano de obra sean propensos a fluctuaciones.

Cuando sus procesos de producción se miden en miles o millones de unidades con mínimas variaciones, el esfuerzo de establecer estándares se traduce en datos consistentes y comparables a lo largo del tiempo. En cambio, las empresas que fabrican productos personalizados o únicos deberían considerar otras opciones.

Tamaño de la empresa y recursos

Las medianas y grandes empresas de fabricación suelen contar con los recursos necesarios para implementar y mantener adecuadamente un sistema de costeo estándar. Pueden justificar la asignación de tiempo del personal para desarrollar los estándares, hacer seguimiento de las variaciones y mantener el sistema actualizado.

Las pequeñas empresas con menos de 50 empleados a menudo encuentran que la carga administrativa es demasiado elevada, salvo que produzcan artículos altamente estandarizados. Antes de implementar un sistema de costeo estándar, sea completamente honesto sobre si cuenta con los recursos necesarios para hacerlo bien. Un sistema implementado a medias genera más problemas de los que resuelve.

Alineación de los objetivos empresariales

El costeo estándar funciona mejor cuando la eficiencia operativa y el control de costos encabezan su lista de prioridades. Si su ventaja competitiva radica principalmente en reducir los costos de producción, este método le ofrece la visibilidad que necesita.

Las empresas con requisitos de información reglamentaria suelen encontrar útil el costeo estándar para la valoración de inventarios y el cumplimiento de los GAAP. Sin embargo, si su estrategia hace hincapié en la innovación rápida, la personalización o la máxima flexibilidad, es posible que otros métodos de costeo respalden mejor estos objetivos.

Cómo realizar el costeo estándar

Establecer un costeo estándar no es una ciencia exacta, pero requiere un trabajo metódico y atención a los detalles. A continuación presento un enfoque simplificado basado en lo he visto funcionar en el mundo real.

Establecimiento de estándares

Comience con los estándares de materiales, determinando tanto los precios esperados como las cantidades necesarias. Para ello, utilice como base los registros de compras, las cotizaciones de los proveedores y las especificaciones de ingeniería. No olvide incluir un margen para el desperdicio normal —el uso perfecto de materiales solo existe en los libros de texto, no en la planta de producción.

Para los estándares de mano de obra, analice cuánto tiempo deben durar las operaciones y con qué tarifas salariales. Puede utilizar estudios detallados de tiempos y movimientos para operaciones críticas, pero no se complique midiendo cada movimiento. Los datos históricos de rendimiento, combinados con objetivos razonables de eficiencia, suelen ser igual de efectivos.

Los estándares relativos a los gastos generales exigen identificar los grupos de costos y las bases de imputación apropiados, y luego calcular las tarifas predeterminadas en función de los volúmenes normales. Recuerde separar los costos fijos (que no cambian con los niveles de producción) de los costos variables (que sí lo hacen), para que el análisis de las variaciones resulte más significativo posteriormente.

Proceso de implementación

Comience con un diseño exhaustivo del sistema, definiendo cómo se establecerán, documentarán y utilizarán los estándares. Cree registros de costos estándar, informes de variaciones y procedimientos de investigación antes de necesitarlos.

La capacitación del personal es crucial —todos, desde los supervisores de producción hasta los contables, deben entender no sólo cómo funciona el sistema, sino por qué es importante para su trabajo. Incluso el sistema mejor diseñado fracasa si las personas no se comprometen. Aborde la resistencia de forma directa explicando los beneficios para cada departamento, no solo para el área contable.

Documentación y procedimientos

Documente exhaustivamente sus estándares con hojas de costos estándar en las que se detallen los componentes del costo de cada producto. Esta transparencia evita el síndrome de la “caja negra”, por el que nadie se fía de las cifras porque no entiende de dónde proceden.

Establezca procedimientos formales para revisar y actualizar los estándares, generalmente de forma anual durante la elaboración del presupuesto, y también cuando se produzcan cambios significativos en los métodos de producción o en los costos de insumos. Sin este mantenimiento regular, los estándares pronto perderán su relevancia.

Cómo realizar análisis de variaciones de costos

El análisis de variaciones distingue a los que sobresalen de los que quedan atrás en el costeo estándar. Aquí le explico cómo convertir esos informes de variaciones en información útil sin perderse en un mar de datos.

Tipos de variaciones

Las variaciones de materiales se presentan en dos tipos: variaciones de precio (pagar más o menos de lo estándar por los materiales) y variaciones de cantidad (usar más o menos material del estándar). Es importante seguirlas por separado. Saber si el problema está en compras o en producción marca una gran diferencia a la hora de encontrar soluciones.

Las variaciones de la mano de obra siguen el mismo esquema: variaciones de tarifa, cuando se pagan sueldos diferentes a los estándar, y variaciones de eficiencia, cuando se tarda más o menos tiempo del estándar. Una variación negativa de eficiencia combinada con una variación positiva de tarifa suele indicar que se emplearon trabajadores más calificados que terminan antes, lo cual a veces es un intercambio inteligente.

Las variaciones de gastos generales incluyen las variaciones de gastos (gastos generales reales versus presupuesto) y las variaciones de eficiencia/volumen (impacto del volumen de producción en la absorción de gastos generales). Indican si se están controlando los gastos generales y si se está utilizando la capacidad de forma eficaz.

Métodos de cálculo de variaciones

Para la variación del precio del material, multiplique la diferencia entre el precio real y el precio estándar por la cantidad comprada: (Precio real – Precio estándar) × Cantidad real.

La variación en la cantidad de material es la diferencia entre la cantidad real y la cantidad estándar, multiplicada por el precio estándar: (Cantidad real – Cantidad estándar) × Precio estándar.

Fórmulas similares se aplican a las variaciones de mano de obra y gastos generales. La clave es la consistencia: use los mismos métodos de cálculo período tras período para que las tendencias se evidencien con claridad.

Interpretación de los resultados de la variación

Las variaciones suelen etiquetarse como “favorables” (costos reales por debajo del estándar) o “desfavorables” (costos reales por encima del estándar), pero estas etiquetas pueden ser engañosas. Por ejemplo, una variación “desfavorable” en el precio de materiales podría deberse a la compra de materiales de mejor calidad que reducen el desperdicio, lo que podría representar una ganancia neta.

Céntrese en las variaciones significativas, no en los céntimos. La mayoría de las empresas establecen umbrales de materialidad (a menudo del 5% o más) para centrar la atención donde importa. Al investigar las causas, busque patrones en todas las líneas de productos o periodos de tiempo en lugar de incidentes aislados.

Buenas prácticas para reportar variaciones

Diseñe informes que destaquen las excepciones en lugar de saturar a los responsables con datos. Use señales visuales —los colores tipo semáforo funcionan muy bien— para identificar rápidamente las áreas problemáticas.

Los informes mensuales son el estándar, pero las variaciones críticas pueden justificar un seguimiento semanal o incluso diario. Asegúrese de que los informes lleguen a las personas que realmente pueden abordar los problemas, no solo a sus jefes.

Incluya la revisión de las variaciones como parte regular de las reuniones de gestión, asignando responsabilidades claras para la investigación y las acciones correctivas. Sin este seguimiento, el análisis de variaciones se convierte en un ejercicio académico en lugar de una herramienta de gestión efectiva.

Cómo le ayuda el ERP de fabricación a controlar los costos

Los modernos sistemas MRP/ERP han transformado la contabilidad de costos, que ha pasado de ser una pesadilla de papeleo a un proceso optimizado. En lugar del costeo estándar, las mejores soluciones de software ERP de fabricación utilizan el costeo normal para ofrecer a los usuarios una visión precisa en tiempo real de sus costos de producción, así como datos históricos de costos.

Funciones automatizadas de recolección de datos

Atrás quedaron los días en que se registraba manualmente el uso de materiales o se hacía un seguimiento de las horas de trabajo en papel. Los sistemas actuales capturan automáticamente los datos de costos a lo largo de todo el proceso de producción, desde las solicitudes de material hasta el tiempo de mano de obra y la utilización de las máquinas.

Este seguimiento en tiempo real elimina la mayoría de los errores de introducción manual de datos y proporciona una visibilidad inmediata del rendimiento. Cuando los trabajadores del taller introducen información sobre problemas de material o registran la entrada y salida de las operaciones, los datos fluyen directamente al sistema de costos sin necesidad de que un ejército de empleados procese el papeleo.

Herramientas de análisis e informes integradas

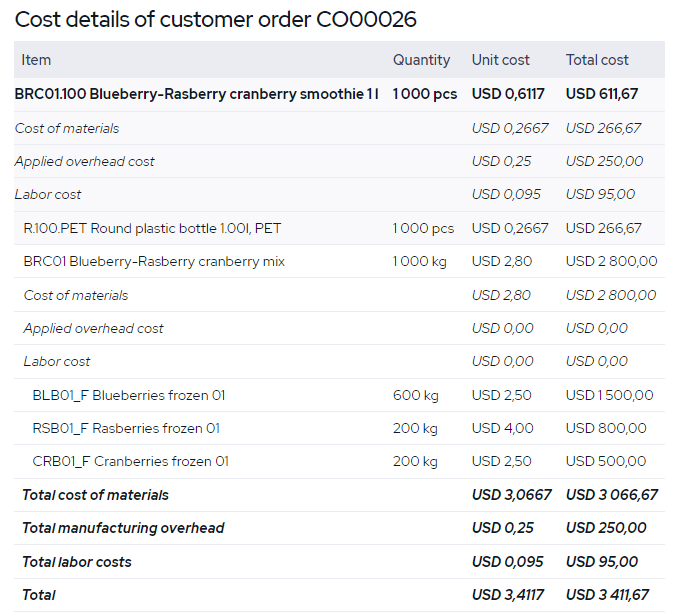

Los sistemas ERP vienen cargados de informes de costos, lo que permite calcular el costo de los productos y generar informes de sobrecostos y rentabilidad con unos pocos clics, en lugar de tener que manipular hojas de cálculo durante días.

Los cuadros de mando personalizables proporcionan una visibilidad inmediata del rendimiento de los costos. Los mejores sistemas permiten desglosar los resúmenes de alto nivel en las transacciones subyacentes cuando surgen preguntas. Esta capacidad de seguir el rastro de los costos desde el resumen hasta la fuente transforma la contabilidad histórica en una gestión proactiva.

Consideraciones sobre la implementación

Cuando seleccione un sistema ERP pensando en la gestión de costos, evalúe la compatibilidad con sus métodos de costeo preferidos y la flexibilidad de su configuración. Incluso el mejor sistema sobre el papel carece de valor si no es capaz de gestionar los requisitos específicos de su sector.

Una configuración adecuada es fundamental: establezca listas de materiales precisas, operaciones de enrutamiento, centros de costo y métodos de asignación que reflejen la realidad de su producción. Cualquier implementación de ERP solo será tan buena como la calidad de los datos que se ingresen.

Rentabilidad de la gestión de costos basada en MRP

Una buena solución ERP de fabricación reduce drásticamente la carga administrativa de la contabilidad de costos. Con frecuencia, las empresas afirman haber recortado días de su proceso de cierre de fin de mes tras la implementación.

Pero los verdaderos beneficios se obtienen al mejorar la toma de decisiones cuando todos los miembros de la organización tienen acceso a información de costos precisa y oportuna. Desde las decisiones operativas diarias hasta las iniciativas estratégicas, unos datos de costos sólidos proporcionan la base para la mejora continua y la ventaja competitiva en el panorama actual de la fabricación.

Principales aspectos a tener en cuenta

- El costeo estándar establece costos predeterminados para los materiales, la mano de obra y los gastos generales, lo que permite a los fabricantes medir el rendimiento real con respecto a estos valores de referencia. Simplifica la elaboración de presupuestos, la valoración de inventarios y la toma de decisiones, especialmente en entornos de producción repetitiva.

- El costeo estándar es adecuado para sectores en los que las series de productos son constantes y los costos de los insumos se mantienen relativamente estables. Es menos adecuado para entornos de producción personalizados o volátiles.

- El análisis de variaciones —comparar los costos reales con los costos estándar— ayuda a identificar ineficiencias en el uso de materiales, mano de obra y gastos generales.

- Si no se actualizan periódicamente, los estándares pueden dejar de ser pertinentes y dar lugar a informes de variación sin sentido.

- Los sistemas ERP modernos suelen favorecer el costeo normal para un seguimiento preciso y en tiempo real de los costos de producción.

- El costeo estándar es adecuado para medianas y grandes empresas con los recursos necesarios para mantenerlo adecuadamente. Las pequeñas empresas con una capacidad administrativa limitada pueden beneficiarse más de métodos de costeo más sencillos o de sistemas asistidos por ERP.

Preguntas frecuentes

Un sistema de costos estándar podría fijar los costos de material en $2,50 por unidad, la mano de obra en 1,5 horas por unidad a $20 por hora, y los gastos generales en $5 por unidad. Estos costos predefinidos se utilizan para estimar los gastos de producción e identificar las variaciones con respecto a los costos reales.

No, el costeo estándar es una estimación predeterminada de los costos de producción, mientras que el COGS (costo de los bienes vendidos) refleja los gastos reales incurridos para producir los bienes vendidos. El análisis de variaciones compara los costos estándar con el COGS real para evaluar el rendimiento.

El costeo estándar simplifica la elaboración de presupuestos, la valoración de inventarios y la evaluación del rendimiento utilizando puntos de referencia de costos predefinidos. Sin embargo, puede quedar obsoleto con rapidez, no ser adecuado para la fabricación personalizada y requerir un esfuerzo considerable para su implementación y mantenimiento.

También le puede interesar: Costeo por procesos: guía para mejorar la contabilidad de costos