Rückverfolgbarkeit in der Fertigung – Ein umfassender Leitfaden für KMU

Rückverfolgbarkeit in der Fertigung ist nicht nur ein schickes Schlagwort. Sie ist ein Zeichen für Qualität, Compliance und Wettbewerbsfähigkeit für Unternehmen jeder Größe. Erfahren Sie, was Rückverfolgbarkeit für kleinere Hersteller wirklich bedeutet, wie sie Ihren Produktionsprozess schützt und entdecken Sie praktische Möglichkeiten, sie ohne große Investitionen zu implementieren.

Was ist Rückverfolgbarkeit in der Fertigung?

Rückverfolgbarkeit in der Fertigung ist ganz einfach die Möglichkeit, den gesamten Verlauf Ihrer Produkte zu verfolgen – von den Rohstoffen, die in der Warenannahme eintreffen, bis hin zu den fertigen Produkten, die an die Kunden ausgeliefert werden. Dabei wird ein detaillierter Verlauf aller Aspekte des Produktlebenszyklus aufgezeichnet.

Stellen Sie sich das wie einen permanenten digitalen Fingerabdruck vor, der Materialien und Komponenten durch alle Phasen der Produktion begleitet.

Eine gute Rückverfolgbarkeit erfasst die gesamte Geschichte Ihres Fertigungsprozesses. Sie beantwortet wichtige Fragen wie:

- Wer hat die Materialien geliefert?

- Wann sind die Materialien angekommen?

- An welchem Arbeitsplatz wurden die Materialien verarbeitet?

- Wer hat die Anlage bedient?

- Hat das Produkt die Qualitätsprüfung bestanden?

- Wann wurde es versandt und wohin?

All diese Informationen werden direkt mit den physischen Artikeln verknüpft – egal, ob es sich um einzelne Teile, Chargen oder komplette Baugruppen handelt.

Bei einer effektiven Rückverfolgbarkeit geht es jedoch nicht nur darum, gesetzliche Vorschriften zu erfüllen. Sie verändert Ihren Betrieb grundlegend von „Finden und Beheben” zu „Verhindern und Verbessern”.

Was einst ein Verwaltungsaufwand war, wird zu einem leistungsstarken Entscheidungsinstrument. Sie erkennen Engpässe, identifizieren Verschwendung und entdecken Qualitätsprobleme, bevor sie zu kostspieligen Problemen werden.

Deshalb betrachten zukunftsorientierte Unternehmen Rückverfolgbarkeit nicht als Kostenfaktor, sondern als Wettbewerbsvorteil, der sowohl die Qualität als auch den Gewinn schützt.

Arten der Rückverfolgbarkeit in der Fertigung

Jeder Fertigungsbereich hat unterschiedliche Anforderungen an die Verfolgung. Lassen Sie uns den Jargon kurz durchgehen und uns ansehen, wie Rückverfolgbarkeit in der Praxis funktioniert.

Richtungsbezogene Rückverfolgbarkeit

Die vorwärts gerichtete Rückverfolgung verfolgt, wohin Ihre Produkte gelangen, nachdem sie Ihr Werk verlassen haben, bis sie in den Regalen der Händler stehen. Dies hilft bei der Verwaltung von Rückrufaktionen und der Überprüfung der korrekten Lieferung. Die rückwärts gerichtete Rückverfolgung blickt zurück und verfolgt Komponenten bis zu ihrer Quelle, wenn Probleme auftreten. Die meisten modernen Fertigungsbetriebe kombinieren diese beiden Ansätze zu bidirektionalen Systemen, die die Punkte in beide Richtungen verbinden und Ihnen so ein vollständiges Bild vom Lieferanten bis zum Kunden liefern.

Umfangsbasierte Rückverfolgbarkeit

Hier liegt der Fokus darauf, wo die Verfolgung stattfindet. Die interne Rückverfolgbarkeit bleibt innerhalb Ihres Unternehmens und dokumentiert jede Bewegung vom Wareneingang bis zum Versand. Wenn Sie über Ihren Fertigungsbereich hinaus verfolgen müssen, verfolgt die externe Rückverfolgbarkeit Teile durch Ihr gesamtes Lieferantennetzwerk. Der Goldstandard? Eine durchgängige Rückverfolgbarkeit, die alles von den Rohstoffquellen bis zur Haustür des Kunden verbindet. Angesichts der heutigen komplexen Lieferketten ist es wichtiger denn je, den Überblick zu behalten.

Granularitätsbasierte Rückverfolgbarkeit

Wie detailliert sollte Ihre Verfolgung sein? Die Materialrückverfolgbarkeit konzentriert sich auf bestimmte Rohstoffe und deren Weg. Die Chargenverfolgung verfolgt Gruppen von Produkten, die zusammen hergestellt wurden, und schafft so ein Gleichgewicht zwischen praktischen Anforderungen und Qualitätskontrolle.

Die Einheitenrückverfolgbarkeit weist einzelnen Produkten eindeutige Kennungen zu, was für stark regulierte Branchen oder sicherheitskritische Teile, bei denen die Historie jedes Artikels von Bedeutung ist, unerlässlich ist. Ihre Branche, die Vorschriften und der Produktwert bestimmen in der Regel, welche Ebene für Ihren Betrieb sinnvoll ist.

Bedeutung und Vorteile der Rückverfolgbarkeit in der Fertigung

Die Implementierung von Rückverfolgbarkeitssystemen erfordert zwar Investitionen, aber der Nutzen geht weit über die reine Überprüfung der Einhaltung von Vorschriften hinaus. Der wahre Wert liegt in der Umwandlung von scheinbarem Verwaltungsaufwand in einen starken Wettbewerbsvorteil, der sowohl Ihren Ruf für Qualität als auch Ihren Gewinn schützt. Aus diesem Grund machen Hersteller aller Größenordnungen die Rückverfolgbarkeit zu einem Eckpfeiler ihrer Betriebsabläufe.

Einhaltung gesetzlicher Vorschriften

In vielen Branchen wurden die Vorschriften in den letzten drei Jahrzehnten verschärft, und dieser Trend ist unumkehrbar. Die Erfüllung von Anforderungen von der FDA bis zur ISO ist nicht mehr optional – sie ist Ihre Eintrittskarte für den Marktzugang und vermeidet Strafen, die kleinere Betriebe ruinieren können.

Die von diesen Systemen erstellte Dokumentation bildet Ihren Prüfpfad und verwandelt Inspektionstage von panikauslösenden Ereignissen in unkomplizierte Überprüfungen.

Zu viele Betriebe geraten vor Audits in Hektik, durchforsten Papierakten und hoffen, dass nichts fehlt. Rückverfolgbarkeitssysteme beseitigen diesen Stress vollständig.

Produktqualität und -sicherheit

Frühzeitig erkannte Qualitätsprobleme zu beheben, kosten nur wenige Cent; später entdeckt kosten sie viele Euro; und wenn sie von Kunden entdeckt werden, kosten sie Sie Ihren Ruf.

Rückverfolgbarkeit verbindet Echtzeitüberwachung mit Qualitätsprozessen, sodass Sie Probleme erkennen können, bevor sie sich in der Produktion auswirken.

Hersteller haben ihre Fehlerquoten um 40 % gesenkt, indem sie einfach Track & Trace-Daten zur Ursachenanalyse genutzt haben, um Probleme an ihrer Quelle zu identifizieren und zu beheben. Wenn jede Komponente eine Historie hat, wird die konsequente Einhaltung von Spezifikationen zu einer systematischen Aufgabe statt zu einem chaotischen Unterfangen.

Effizientes Rückrufmanagement

Kein Hersteller möchte über Produktrückrufe nachdenken, aber kluge Hersteller planen sie trotzdem. Ohne Rückverfolgbarkeit stehen Sie vor umfangreichen, teuren Marktrücknahmen, die sowohl Ihre Finanzen als auch Ihren Ruf schädigen.

Mit einer ordnungsgemäßen Verfolgung können Sie schnell und genau feststellen, welche Produkte betroffen sind und wo sie sich befinden. Unternehmen haben die Kosten für Produktrückrufe um über 80 % gesenkt, indem sie gezielte Maßnahmen ergriffen haben, anstatt pauschale Rücknahmen durchzuführen.

Der Unterschied liegt in der schnellen Beantwortung einer Frage: „Welche spezifischen Einheiten enthalten die betroffenen Komponenten?“

Transparenz in der Lieferkette

Moderne Lieferketten bestehen aus zahlreichen miteinander verbundenen Komponenten, die jeweils eine potenzielle Fehlerquelle darstellen. Durch die Rückverfolgbarkeit von Produkten konnten Hersteller Millionen einsparen, indem sie nachweisen konnten, wann ein Lieferant fehlerhafte Produktteile geliefert hat oder wann eine wichtige Komponente nicht den Angaben entsprach.

Die Daten aus der Fertigung lügen nicht. Sie decken versteckte Verschwendungsschritte auf, mit denen alle seit Jahren zu kämpfen haben. Eine gute Rückverfolgbarkeit bringt Licht in die dunklen Ecken, in denen Geld verschwendet wird.

Markenschutz und Kundenvertrauen

Kunden sind zunehmend an detaillierten Informationen über die Komponenten und die Herkunft von Fertigprodukten interessiert – und das aus gutem Grund. Vor dreißig Jahren wurde die Materialbeschaffung selten, wenn überhaupt, hinterfragt. Heute ist sie ein Hauptanliegen der Kunden.

Die Möglichkeit, eine vollständige Historie jeder Komponente abzurufen, verschafft Ihnen sofortige Glaubwürdigkeit. Ein Hersteller von medizinischen Teilen erhielt einen Großauftrag, nur weil er vor Ort genau nachweisen konnte, woher seine Materialien stammten und wie sie verarbeitet wurden. Sein Konkurrent konnte dies nicht.

Diese Transparenz wurde zu seinem besten Verkaufsargument. Wenn zudem Nachahmungen auf den Markt kommen, können Sie beweisen, dass Ihr Produkt das Original ist, während Ihre Konkurrenten noch rätseln. Dies ist entscheidend für die Kundenzufriedenheit.

Betriebliche Effizienz

Die Transparenz, die Rückverfolgbarkeit bietet, verhindert nicht nur Probleme. Sie verbessert auch die täglichen Abläufe. Prozessengpässe, die sich einst hinter Silowissen versteckten, werden in den Rückverfolgbarkeitsdaten deutlich sichtbar.

Wenn Sie klar erkennen können, wo Materialien nicht optimal genutzt werden, reduziert sich der Ausschuss von selbst. Und wenn Sie über genaue Echtzeitdaten zu Verbrauchsmustern verfügen, können Sie Ihre Bestände optimieren.

Diese Systeme unterstützen die schlanke Produktion, indem sie die für kontinuierliche Verbesserungen erforderliche Faktengrundlage liefern und Bauchentscheidungen durch datengestützte Entscheidungen ersetzen.

Risikominderung

Risiken in der Fertigungsindustrie sind real und nicht nur theoretisch. Eine gute Rückverfolgbarkeit lässt Sie diese Risiken managen, indem sie jeden Schritt Ihres Prozesses dokumentiert.

Wenn Sie über vollständige Aufzeichnungen verfügen, die genau zeigen, was während der Produktion passiert ist, sind Sie in einer viel stärkeren Position, wenn Fragen zur Compliance oder Qualität aufkommen. Rückverfolgbarkeit hilft dabei, potenzielle Probleme mit eingehenden Materialien zu erkennen, bevor sie sich auf Ihre gesamte Produktionslinie auswirken.

Wenn Sie vollständige Aufzeichnungen haben, die genau zeigen, was während der Produktion passiert ist, sind Sie in einer viel stärkeren Position, wenn Fragen zur Compliance oder Qualität aufkommen. Rückverfolgbarkeit hilft dabei, potenzielle Probleme mit eingehenden Materialien zu erkennen, bevor sie sich auf Ihre gesamte Produktionslinie auswirken.

Wichtige Herausforderungen und wie Sie diese bewältigen können

Keine lohnende Verbesserung in der Fertigung ist ohne Hürden zu erreichen. Ich habe Unternehmen bei der Implementierung der Rückverfolgbarkeit beobachtet, aber ich habe auch gesehen, wie intelligente Betriebe diese Herausforderungen bewältigt haben, ohne ihr Budget zu sprengen. Hier finden Sie eine Übersicht über die Herausforderungen, denen Sie begegnen werden.

Implementierungskosten

Die anfänglichen Kostenschätzungen können für kleinere Hersteller abschreckend sein. Lassen Sie sich von teuren Lösungen für Großunternehmen nicht entmutigen. Kleinere Betriebe benötigen in der Regel auch bescheidenere Systeme.

Fangen Sie klein an mit Ihren hochwertigen Produkten oder den problematischsten Prozessen. Erstellen Sie Ihre ROI-Berechnung auf der Grundlage harter Zahlen: Reduzierung von Ausschuss, Qualitätskosten, vermiedene Strafen für die Nichteinhaltung von Vorschriften.

Viele Betriebe stellen fest, dass allein die Einsparungen bei Materialabfällen die Anfangsinvestition rechtfertigen. Der Schlüssel zum Erfolg? Führen Sie das System schrittweise ein. Beweisen Sie die Wirksamkeit des Konzepts in einem Bereich und erweitern Sie es dann mit den bereits eingesparten Mitteln.

Komplexität des Systems

Viele ausgefallene Systeme setzen Staub an, weil niemand sie versteht. Halten Sie es praktisch. Ihr Rückverfolgbarkeitssystem sollte zu Ihrem tatsächlichen Betrieb passen, nicht zur Idealvorstellung eines Beraters. Konzentrieren Sie sich auf die Integration in die bestehenden Arbeitsabläufe Ihrer Mitarbeiter.

Das Personal in der Fertigung muss das System ohne spezielle technische Kenntnisse verstehen können. Denken Sie auch an die Skalierbarkeit – ein System, das in Ihrer aktuellen Größe funktioniert, könnte Ihr Wachstum in Zukunft einschränken. Wählen Sie ein System, das Ihren aktuellen Anforderungen entspricht und gleichzeitig Raum für zukünftiges Wachstum bietet.

Hürden bei der Datenintegration

Hier stoßen die meisten Implementierungsprojekte auf die größten Schwierigkeiten. Sie haben alte Geräte, veraltete Software oder Systeme, die nicht für die Kommunikation untereinander ausgelegt sind. Beginnen Sie mit einer einfachen Übersicht darüber, welche Informationen wo gespeichert sind. Finden Sie heraus, was unbedingt verbunden werden muss und was nur wünschenswert wäre.

Manchmal benötigen Sie Middleware, um die Lücken zu schließen, und manchmal reicht ein einfacher Datenaustausch aus. Denken Sie daran, dass eine perfekte Integration ein Wunschtraum ist. Streben Sie zunächst ein „ausreichendes” Niveau an und verbessern Sie dann nach und nach.

Mangelnde Standardisierung

Die Überflutung mit Standards ist eine reale Herausforderung. Die Lebensmittel-, Medizin-, Automobil- und Luftfahrtindustrie haben alle ihre eigenen Anforderungen, die nicht immer miteinander kompatibel sind. Machen Sie sich klar, welche Standards in Ihrer Branche unverzichtbar sind. Streben Sie nicht nach einer perfekten Standardisierung Ihrer gesamten Lieferkette, da diese nur selten zu erreichen ist. Konzentrieren Sie sich stattdessen darauf, Ihre Systeme flexibel und anpassbar zu gestalten, sollten sich Standards irgendwann ändern.

Das werden sie schließlich immer.

Schwierigkeiten bei der Zusammenarbeit mit Lieferanten

Ihre Rückverfolgbarkeitskette ist nur so stark wie Ihr schwächster Lieferant oder Distributor. Ein gutes Supplier Performance Management ist ein wesentlicher Bestandteil einer effektiven Lieferkette.

Es kann schwierig sein, Ihre Lieferanten mit an Bord zu holen. Erläutern Sie zunächst klar, was Sie benötigen und warum dies für ihr Unternehmen wichtig ist. Legen Sie konkrete Datenanforderungen fest, statt vage Wünsche zu äußern. Ihre besten Lieferanten werden sich daran halten. Beginnen Sie mit kritischen Komponenten und Hauptlieferanten und erweitern Sie dann den Kreis. Wenn ein Lieferant Ihre Anforderungen nicht erfüllen kann, haben Sie wertvolle Erkenntnisse über seine Arbeitsweise gewonnen.

Widerstand gegen Veränderungen

Über den Erfolg oder Misserfolg von Rückverfolgbarkeitsprojekten entscheidet letzten Endes jedoch der Mensch. Millionen teure Systeme sind gescheitert, weil niemand den Faktor Mensch berücksichtigt hat.

Sichern Sie sich die Zustimmung sowohl von oben als auch von unten. Die Mitarbeiter vor Ort wissen oft besser als die Manager, was tatsächlich funktioniert.

Die Schulungen müssen praxisorientiert und kontinuierlich sein, nicht nur eine einmalige Präsentation. Die wichtigste Änderung in der Denkweise besteht darin, den Mitarbeitern zu vermitteln, dass Rückverfolgbarkeitsdaten ein leistungsstarkes Werkzeug sind, das ihnen die Arbeit erleichtert und nicht nur mehr Papierkram für die Qualitätssicherung bedeutet.

5 Schritte zur Implementierung der Rückverfolgbarkeit in der Fertigung

Um Rückverfolgbarkeit richtig umzusetzen, muss man einem logischen Weg folgen. Das Überspringen eines dieser Implementierungsschritte kann zu erheblichen Problemen führen. Zu viele Betriebe verschwenden Zeit und Geld, indem sie die Implementierung ohne angemessene Vorarbeit überstürzen. So machen Sie es richtig.

1. Einschätzung und Planung

Beginnen Sie mit einer genauen Bestandsaufnahme dessen, was Sie bereits haben. Erfassen Sie Ihre aktuellen Prozesse – gehen Sie nicht davon aus, dass Sie diese kennen. Begehen Sie die Produktionsstätte, sprechen Sie mit den Mitarbeitern und verfolgen Sie die Materialien vom Wareneingang bis zum Versand.

Seien Sie ehrlich, was die Lücken in Ihrer Nachverfolgung angeht. Definieren Sie genau, was Sie erreichen möchten. Ist es die Einhaltung gesetzlicher Vorschriften? Qualitätsverbesserung? Rückrufmanagement? Lieferantenleistung?

Legen Sie von Anfang an konkrete, messbare Erfolgskennzahlen fest. „Bessere Rückverfolgbarkeit” ist kein Ziel. „Reduzierung der Nachverfolgungszeit von 4 Stunden auf 15 Minuten” ist ein Ziel.

Ihr Plan sollte Folgendes enthalten:

- Einen festgelegten Zeitplan.

- Ein konkretes Budget.

- Eine Liste der benötigten Ressourcen.

- Definierte Verantwortlichkeiten für jeden Aspekt des Plans.

Selbst die besten Pläne müssen nach Beginn der Umsetzung angepasst werden, aber mit einem solchen Fahrplan vermeiden Sie ziellose Entscheidungen.

2. Systemdesign

Hier kommt es auf die Umsetzung an. Bestimmen Sie, welcher Detaillierungsgrad für Ihren Betrieb sinnvoll ist: Materialebene? Charge? Verfolgung von Seriennummern? Die richtige Antwort hängt von Ihren Produkten, Prozessen und Branchenanforderungen ab. Übertreiben Sie es nicht.

Wählen Sie als Nächstes Ihre Identifizierungsmethoden aus. Barcodes eignen sich für viele Anwendungen, während hochwertige oder sicherheitskritische Artikel möglicherweise RFID-Tags oder eine direkte Teilemarkierung erfordern. Entwerfen Sie Ihren Datenerfassungs-Workflow gemeinsam mit den Personen, die ihn tatsächlich nutzen werden. Das perfekte System auf dem Papier ist nutzlos, wenn es zu Engpässen in der Produktion führt.

Jeder Datenerfassungspunkt sollte einen bestimmten Geschäftsbedarf erfüllen und nicht nur Informationen um ihrer selbst willen sammeln.

3. Technologieauswahl

Die Entscheidung für die richtige Hardware und Software kann über den Erfolg oder Misserfolg Ihres Rückverfolgbarkeitsprojekts entscheiden. Beginnen Sie mit einer Bewertung, was in Ihrer tatsächlichen Umgebung funktionieren wird. Beispielsweise sind Touchscreen-Oberflächen in Umgebungen, in denen Mitarbeiter Schutzhandschuhe tragen müssen, möglicherweise unpraktisch.

Die Kompatibilität mit bestehenden Systemen ist von entscheidender Bedeutung. Kann Ihre neue Rückverfolgbarkeitslösung mit Ihrem aktuellen MES (Manufacturing Execution System) kommunizieren? Wenn nicht, könnten die Integrationskosten Ihr Budget sprengen. Wägen Sie die Funktionen gegen das ab, was Sie sich realistisch leisten und unterstützen können. Ein hochentwickeltes System, das ständig ausfällt oder die Einstellung von IT-Personal erfordert, ist wahrscheinlich den Aufwand nicht wert.

Manchmal ist einfacher wirklich besser, insbesondere für kleinere Betriebe, die gerade erst mit der formalen Rückverfolgbarkeit beginnen. Hier können Cloud-basierte Fertigungs-ERP-Systeme mit integrierten Rückverfolgbarkeitsfunktionen eine hervorragende kostengünstige Lösung sein.

4. Implementierung

Sie haben zwei Möglichkeiten: vollständige Bereitstellung oder schrittweise Einführung. Für die meisten kleineren Betriebe ist eine schrittweise Implementierung sinnvoller. Beginnen Sie mit einem kritischen Prozess oder einer Produktlinie, prüfen Sie das Konzept, beheben Sie Fehler und erweitern Sie dann das System. Tests sind unverzichtbar – zunächst in einer Sandbox-Umgebung, dann mit einem begrenzten Pilotprojekt in Ihrer Produktion.

Überprüfen Sie alles: Funktioniert das Barcode-System korrekt? Fließen die Daten dorthin, wo sie hingehören? Sind die Berichte korrekt?

Schulen Sie Ihre Mitarbeiter gründlich – nicht nur in der Verwendung des Systems, sondern auch in der Bedeutung der einzelnen Schritte. Dokumentieren Sie alles, da wichtige Mitarbeiter mit Systemkenntnissen möglicherweise irgendwann andere Aufgaben oder Positionen übernehmen. Klare Verfahren für den Umgang mit Ausnahmen (wie unlesbare Barcodes oder Systemausfälle) verhindern, dass kleine Probleme zu großen Problemen werden.

5. Kontinuierliche Verbesserung

Die Einführung Ihres Rückverfolgbarkeitssystems ist nicht das Ziel, sondern der Beginn eines modernen Fertigungsprozesses. Planen Sie regelmäßige Audits, um zu überprüfen, ob Ihr Rückverfolgbarkeitssystem wie vorgesehen funktioniert. Führen Sie simulierte Rückrufe durch, um zu testen, wie schnell Sie Produkte in realen Szenarien verfolgen können. Sie werden immer wieder blinde Flecken entdecken, die Ihnen zuvor nicht aufgefallen sind.

Beobachten Sie auch, was in Ihrer Branche passiert. Vorschriften werden selten einfacher – sie häufen sich nur. Die Qualitätsanforderungen der Kunden ändern sich ständig. Technologie, die letztes Jahr noch als topaktuell galt, ist im nächsten Jahr schon Standard.

Ihr Ansatz zur Rückverfolgbarkeit muss all diesen Anforderungen gerecht werden. Beginnen Sie mit den Grundlagen, werden Sie darin gut und bauen Sie dann darauf auf. Die Unternehmen, die am meisten von der Rückverfolgbarkeit profitieren, sind diejenigen, die daran festhalten, dazulernen und sich ständig verbessern.

Technologien für die Rückverfolgbarkeit in der Fertigung

Das Rückgrat jedes guten Rückverfolgbarkeitssystems ist die Technologie, die es zum Laufen bringt. In den letzten zehn Jahren haben sich diese Systeme von papierbasierter Verfolgung und einfachen Barcodes zu hochentwickelten digitalen Netzwerken entwickelt, die Daten in Echtzeit erfassen und teilen. Die gute Nachricht? Es gibt Optionen für jeden Preis und jeden Komplexitätsgrad.

Schauen wir uns die wichtigsten Technologien an, die die Rückverfolgbarkeit verbessern können, von einfachen Einstiegssystemen bis hin zu umfassenden Unternehmenslösungen.

Identifikationstechnologien

Hersteller müssen Produkte kennzeichnen, bevor sie sie verfolgen können. Für Unternehmen, die gerade erst anfangen, sind Barcodes und QR-Codes unverzichtbare Technologien, die nicht viel kosten. Sie können auf Etiketten gedruckt, auf Produkte aufgebracht und mit normalen Handscannern oder im Notfall sogar mit Smartphones gescannt werden. Viele Unternehmen beginnen mit einfachen 1D-Barcode-Tags und rüsten nach und nach auf, wenn sich die Anforderungen ändern.

RFID-Tags werden attraktiv, wenn Scannen in Sichtweite nicht möglich ist oder wenn mehrere Artikel gleichzeitig verfolgt werden müssen. RFID-Technologie ermöglicht die Übertragung von Signalen über Funkwellen, um die Möglichkeiten der Bestands- oder Produktionsverfolgung zu erweitern.

Für Produkte, die rauen Bedingungen ausgesetzt sind, ist die direkte Teilemarkierung unerlässlich. Dabei kann es sich um Nadelprägung, Lasergravur oder ähnliche permanente Markierungsverfahren handeln, die direkt auf Metall oder Kunststoff aufgebracht werden. Während Etiketten sich ablösen können, bleibt eine ordnungsgemäß ausgeführte Lasermarkierung während des gesamten Lebenszyklus des Produkts unbeeinträchtigt von Hitze, Chemikalien und physischer Abnutzung.

Datenerfassungssysteme

Sobald die Artikel gekennzeichnet sind, sind zuverlässige Datenerfassungsmethoden während der gesamten Produktion unerlässlich. Unternehmen, die ihre Produktionsmaschinen, Prüfgeräte und Verpackungslinien mit Rückverfolgbarkeitssystemen integrieren, können Tausende von Stunden manueller Dateneingabe einsparen.

Die Daten können über Handheld-Geräte oder internetfähige Kiosksysteme abgerufen oder eingegeben und mithilfe von Barcodes, RFID-Systemen oder automatisierten integrierten Sensoren erfasst werden. Dies reduziert den Arbeitsaufwand und Fehler bei der Erfassung erheblich, die die Rückverfolgbarkeit und Datenintegrität beeinträchtigen können.

Softwareplattformen

Die Softwarekomponente Ihres Rückverfolgbarkeitssystems ist von enormer Bedeutung. MES-Systeme verwalten die Aktivitäten in der Fertigung und verfolgen in Echtzeit den Fertigungsfortschritt, die Leistung der Arbeitsstationen und die Qualitätsdaten. ERP-Systeme übernehmen die geschäftlichen Aspekte wie Einkauf, Wareneingang, Bestellungen, Versand, Retouren usw. mit unterschiedlichen Rückverfolgbarkeitsfunktionen.

Viele Hersteller haben festgestellt, dass der Einsatz von allgemeinen ERP-Systemen, die nicht auf die Fertigung ausgerichtet sind, zur Abwicklung spezieller Rückverfolgbarkeitsanforderungen zu umfangreichen Anpassungen mit gemischten Ergebnissen führen kann. Spezielle Rückverfolgbarkeitssoftware kann hingegen eine kostengünstige Lösung für komplexe Verfolgungsanforderungen sein, muss jedoch in Ihr ERP-System integriert werden. Eine Möglichkeit besteht darin, nach speziellen ERP-Systemen für die Fertigung mit integrierten Verfolgungsfunktionen zu suchen.

Datenanalyse-Tools

Die Erfassung von Rückverfolgbarkeitsdaten ist nur dann sinnvoll, wenn sie auch tatsächlich genutzt werden. Moderne Analysetools wandeln rohe Tracking-Daten über Dashboards, Berichte und Warnmeldungen in verwertbare Informationen um. Echtzeit-Überwachungsfunktionen alarmieren die Mitarbeiter sofort, wenn Prozesse von den Vorgaben abweichen, sodass Korrekturen vorgenommen werden können, bevor Fehler auftreten.

Einige ERP/MRP-Softwarelösungen lassen sich in Datenanalyse-Tools wie Microsoft BI integrieren, um fundierte Entscheidungen auf der Grundlage genauer, aktueller Informationen zu ermöglichen.

Das ultimative Ziel der Rückverfolgbarkeit ist nicht einfach die Datenerfassung, sondern die Nutzung dieser Informationen für fundierte Entscheidungen, die Fehler verhindern und wiederkehrende Probleme beseitigen.

Wie Fertigungs-ERP die Transparenz in der Produktion verbessert

MRP- oder ERP-Systeme für die Fertigung sind möglicherweise das Rückverfolgbarkeitswerkzeug, von dem viele Hersteller nicht wissen, dass sie es bereits haben. Während die meisten Unternehmen MRP/ERP ausschließlich für die Materialplanung und Produktionssteuerung nutzen, speichern diese Systeme tatsächlich die meisten kritischen Daten, die für eine effektive Rückverfolgbarkeit erforderlich sind.

Kleinere Hersteller können ihre bestehenden ERP-Investitionen nutzen, bevor sie in spezielle Software für die Rückverfolgbarkeit investieren. Wenn ein Unternehmen bereits ein ERP-System einsetzt, kann es durch das Verständnis, wie es seine Verfolgungsfunktionen maximieren kann, viel Zeit und Geld sparen und gleichzeitig viele Anforderungen an die Rückverfolgbarkeit erfüllen. So nutzen Sie bestehende Systeme optimal.

Die Rolle von ERP für die Fertigung bei der Rückverfolgbarkeit

Im Kern schafft das Fertigungs-ERP die entscheidende Verbindung zwischen Planung und Ausführung und verknüpft das, was hergestellt werden soll, mit dem, was tatsächlich produziert wurde. Moderne MRP/ERP-Systeme verfolgen Materialien vom Einkauf bis zum Verbrauch und halten so den digitalen Faden zwischen Rohmaterialien, Arbeitsaufträgen und Fertigprodukten aufrecht.

Diese Transparenz geht über die reine Bestandsaufnahme hinaus und umfasst auch Lieferanteninformationen, Eingangsdaten und Lagerorte. Diese Systeme enthalten bereits einen Großteil der für die Rückverfolgbarkeit erforderlichen Daten, sodass oft nur geringfügige Anpassungen erforderlich sind, um zusätzliche Tracking-Details zu erfassen.

Für kleinere Hersteller ist die Nutzung bestehender MRP/ERP-Systeme oft der kostengünstigste Schritt zu einer umfassenden Rückverfolgbarkeit, abgesehen von den Effizienzgewinnen in der Produktion.

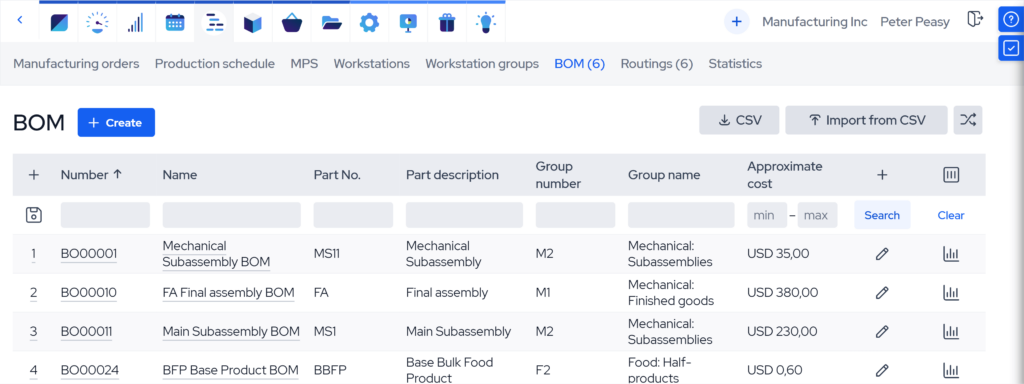

Wichtige ERP-Funktionen zur Unterstützung der Rückverfolgbarkeit

Bestimmte MRP/ERP-Funktionen unterstützen die Rückverfolgbarkeit direkt. Die Stücklistenverwaltung dokumentiert genau, was in jedes Produkt eingeht, und schafft so die Grundlage für die Verfolgung auf Komponentenebene.

Eine gute Stücklistenverwaltung verfolgt Revisionsstände und technische Änderungen, was für die Einhaltung gesetzlicher Vorschriften von entscheidender Bedeutung ist. Funktionen zur Bestandskontrolle und Chargenverfolgung weisen Materialchargen eindeutige Kennungen zu und überwachen diese, sodass in der Lieferkette genau nachverfolgt werden kann, welche Materialien in welche Produkte eingegangen sind.

Funktionen zur Produktionssteuerung und Dokumentation erfassen, wer was wann und unter welchen Bedingungen hergestellt hat. Zusammen bilden diese Funktionen die wesentlichen Datenelemente, die für eine effektive Nachverfolgung erforderlich sind. Unternehmen sollten nach ERP-Systemen suchen, die diese Verbindungen explizit herstellen, anstatt sie in separaten Datensilos zu speichern.

Eine hochwertige ERP-Software für die Fertigung verfügt über robuste Produktionssysteme, die sich in alle Bereiche des Unternehmens integrieren lassen, vom Einkauf über die Lagerhaltung bis hin zur Fertigung von Stücklisten und zum Versand.

ERP-Systeme für die Fertigung stellen sicher, dass Finanz-, Einkaufs- und Kundendaten mit den Produktionsaufzeichnungen übereinstimmen.

Die Integration der Datenerfassung in der Fertigung liefert Echtzeit-Produktionsinformationen von Barcode-Scannern, Maschinensensoren und Bedienterminals. Verbindungen zu Qualitätsmanagementsystemen stellen sicher, dass Prüfergebnisse, Abweichungen und Korrekturmaßnahmen Teil der Rückverfolgbarkeitsaufzeichnungen werden.

Viele Rückverfolgbarkeitsprojekte scheitern, weil Daten zwar vorhanden sind, aber in getrennten Systemen gespeichert bleiben. Integrationsfähigkeiten sollten daher Priorität haben. Selbst einfache automatisierte Datenübertragungen zwischen Systemen verbessern die Rückverfolgbarkeit im Vergleich zur manuellen Abstimmung erheblich.

Überlegungen zur ERP-Auswahl für kleine und mittlere Fertigungsunternehmen

Kleinere Hersteller bewegen sich bei der Auswahl von ERP-Systemen oft auf einem schmalen Grat. Lassen Sie sich nicht von ausgefallenen Funktionen blenden, die Sie nie nutzen werden. Konzentrieren Sie sich stattdessen auf wichtige Grundlagen wie Los- und Auftragsverfolgung, Barcodierung und Seriennummern, Produktionsberichte und eine solide Stücklistenverwaltung. Diese Kernfunktionen bilden die Grundlage für eine effektive Rückverfolgbarkeit, ohne dass Sie Ihr Budget sprengen müssen.

Denken Sie auch darüber nach, wohin sich Ihr Unternehmen entwickeln wird, nicht nur darüber, wo es heute steht. Ein günstiges System mag jetzt attraktiv erscheinen, aber wenn Sie in 18 Monaten aus ihm herausgewachsen sind, zahlen Sie doppelt. Suchen Sie nach einer Lösung, die mindestens 3–5 Jahre lang mit Ihrem Unternehmen mitwachsen kann.

Auch den Faktor Mensch sollten Sie nicht außer Acht lassen. Das beste System auf dem Papier ist wertlos, wenn Ihr Team Schwierigkeiten hat, es zu bedienen. Bewerten Sie den Schulungsbedarf realistisch, überprüfen Sie den Ruf des Anbieters in Bezug auf Support und stellen Sie gezielte Fragen zu seinen Erfahrungen mit Unternehmen Ihrer Größe. Zu viele Hersteller haben hochentwickelte Systeme mit Funktionen gekauft, die sie nie genutzt haben, weil die Implementierung zu komplex oder die Schulungen zu unzureichend waren.

Der pragmatischste Ansatz ist oft, mit den Kernfunktionen zu beginnen, die die dringendsten Compliance- und Qualitätsanforderungen erfüllen, und dann mit zunehmender Fachkompetenz zu erweitern. Eine erfolgreiche Rückverfolgbarkeit hängt letztlich mehr von der Disziplin im Prozess als von fortschrittlicher Technologie ab.

Rückverfolgbarkeit in der Fertigung ist nicht mehr optional

Die Branchenvorschriften werden immer strenger, während Kunden Nachweise für Qualitätsstandards, Nachhaltigkeit und ethische Beschaffung verlangen. Hersteller ohne robuste Rückverfolgbarkeit sehen sich sowohl Wettbewerbsnachteilen als auch erheblichen finanziellen Risiken gegenüber. Ein einziger unkontrollierter Rückruf kann einen kleinen Betrieb ruinieren. Gleichzeitig übersteigen die durch Rückverfolgbarkeit behobenen betrieblichen Ineffizienzen (Abfall, Nacharbeit und Qualitätsprobleme) in der Regel die Kosten für die Implementierung grundlegender Systeme.

Die Implementierung kann schrittweise erfolgen. Beginnen Sie mit Ihren risikoreichsten Produkten und den einfachsten Technologien, die zu Ihrer Betriebsgröße passen. Selbst einfache Barcode-Systeme bieten erhebliche Vorteile, wenn sie durchdacht eingesetzt werden. Die Zukunft gehört den Herstellern, die moderne Software zur Produktionsverfolgung nutzen können, um die vollständige Historie ihrer Produkte zu überprüfen. Diese Zukunft ist bereits da.

Die Frage ist nur, ob Sie dafür bereit sind.

Die wichtigsten Kernpunkte

- Rückverfolgbarkeit in der Fertigung ist die Fähigkeit, jeden Schritt im Lebenszyklus eines Produkts zu verfolgen, von den Rohstoffen über die Produktion bis hin zur Auslieferung. Sie gewährleistet Transparenz, Verantwortlichkeit und Kontrolle über den gesamten Fertigungsprozess hinweg.

- Rückverfolgbarkeit trägt zur Verbesserung der Produktqualität, zur Reduzierung von Fehlern und zur effizienten Verwaltung von Rückrufen bei, indem Material-, Anlagen- und Personaldaten mit jedem produzierten Artikel verknüpft werden.

- Je nach Branchenanforderungen und Produktrisiko können verschiedene Ansätze zur Rückverfolgbarkeit angewendet werden – vorwärts, rückwärts, intern, extern, chargen- oder einheitenbezogen.

- Technologien wie Barcodes, RFID, MRP- und ERP-Systeme sowie Datenanalyse-Tools ermöglichen auch kleineren Herstellern die Verfolgung in Echtzeit und die Prozessoptimierung.

- Kleine Hersteller können einfach beginnen, indem sie sich auf risikoreiche Produkte konzentrieren und vorhandene Tools wie ERP-Systeme für die Fertigung einsetzen, um dann ihre Rückverfolgbarkeitsfunktionen schrittweise zu erweitern, wenn der Bedarf wächst.

Häufig gestellte Fragen

Die drei Hauptarten der Rückverfolgbarkeit in der Fertigung sind richtungsbasiert, umfangsbasiert und granularitätsbasiert. Die richtungsbasierte Rückverfolgbarkeit verfolgt die Bewegung eines Produkts vorwärts zu den Kunden oder rückwärts zu den Lieferanten. Die umfangsbasierte Rückverfolgbarkeit umfasst die interne (innerhalb der Anlage) oder externe (über die Lieferkette hinweg) Verfolgung. Die granularitätsbasierte Rückverfolgbarkeit reicht von der Rohstoff- und Chargenverfolgung bis hin zur Rückverfolgbarkeit auf Einzelstückebene.

Rückverfolgbarkeit verbessert die Qualitätskontrolle, indem jedes Produkt mit seinen Materialien, Prozessen und Prüfungen verknüpft wird. Sie hilft, Fehler frühzeitig zu erkennen, Ursachen schnell zu finden und die konsequente Einhaltung von Spezifikationen sicherzustellen. Hersteller können durch eine bessere Prozesstransparenz Verschwendung reduzieren, wiederkehrende Probleme vermeiden und die Kundenzufriedenheit verbessern.

Rückverfolgbarkeitssoftware lässt sich häufig in MRP-, ERP- oder MES-Systeme integrieren, um Produktions-, Bestands- und Qualitätsdaten zu verknüpfen. Sie verbindet Daten von Lieferanten, Fertigungsanlagen und Prüfpunkten, um eine einheitliche Produkthistorie zu erstellen. Dies ermöglicht eine Echtzeitüberwachung und genaue Berichterstellung. Einige ERP-Systeme für die Fertigung enthalten oft bereits leistungsfähige Rückverfolgbarkeitstools.

Ihnen könnte ebenfalls gefallen: Arbeitspläne – Definitionend, Tipps und Beispiele