Leitfaden zum Arbeitskräftemanagement in der Fertigung für kleine Unternehmen

Die Fertigungsindustrie befindet sich in einer anhaltenden Personalkrise. Ein effizientes Personalmanagement in der Fertigungsindustrie kann jedoch dazu beitragen, Probleme zu mindern, die sich aus dem Arbeitskräftemangel ergeben.

Die Fertigungsindustrie befindet sich in einer Personalkrise

Die Fertigungsindustrie leidet unter chronischem Personalmangel. Eine alternde Belegschaft, Mangel an Fachkräften und Probleme bei der Mitarbeiterbindung haben Experten zu der Befürchtung veranlasst, dass bis 2033 fast 2 Millionen Stellen im verarbeitenden Gewerbe in den USA unbesetzt bleiben könnten, wenn die derzeitigen Personalengpässe bestehen bleiben.

Ähnlich verhält es sich heute im Vereinigten Königreich, wo 36 % der offenen Stellen im verarbeitenden Gewerbe schwer zu besetzen sind aufgrund eines Mangels an Qualifikationen und Erfahrung.

Ein unterbesetzter Sektor bedeutet, dass Sie Ihre bestehenden Mitarbeiter effizienter einsetzen müssen, ohne sie zu überlasten. Durch eine angemessene Verwaltung Ihrer Mitarbeiter im produzierenden Gewerbe können Sie dies mithilfe von SOPs und einer genauen Planung erreichen.

Was ist Personalmanagement in der Fertigung?

Personalmanagement in der Fertigung ist der Prozess der Organisation, Planung und Koordination der Mitarbeiter, die Produktionsaufgaben ausführen. Sie stellen damit sicher, dass die richtige Anzahl von Mitarbeitern mit den richtigen Fähigkeiten zur richtigen Zeit verfügbar ist, damit die Produktion reibungslos läuft.

In der Praxis umfasst dies:

- Einstellung und Schulung neuer Produktionsmitarbeiter

- Planung des Personalbedarfs auf der Grundlage anstehender Produktionsaufträge

- Einsatz der Mitarbeiter in Abteilungen, an Maschinen oder in Arbeitsbereichen entsprechend ihren Fähigkeiten

- Ausgleich der Arbeitsbelastung, damit kein Team überlastet ist oder untätig bleibt

- Verfolgung von Anwesenheit, Arbeitszeit und Leistung, oft in Verbindung mit der Berichterstattung aus der Fertigung

- Anpassung des Personalbestands bei Änderungen der Nachfrage, Eilaufträgen oder der Verfügbarkeit von Mitarbeitern

Das Hauptziel lautet, die Kapazitäten an die Nachfrage anzupassen. Wenn das Personalmanagement gut funktioniert, läuft die Produktion nach Plan, die Anlagen werden ausgelastet und Überstunden oder kurzfristige Einstellungen werden minimiert. Wird es nicht gut gemanagt, kommt es schnell zu Engpässen: Maschinen stehen still, während sie auf Mitarbeiter warten, Vorlaufzeiten verlängern sich und Lieferungen an Kunden verzögern sich.

Wie Sie als KMU Ihr Produktionspersonal managen

Ein effizientes Personalmanagement in der Fertigung hängt davon ab, den Personalbedarf mit den tatsächlichen Produktionsanforderungen in Einklang zu bringen und Zeitpläne einzuhalten. Der zuverlässigste Ansatz besteht darin, auf der Grundlage des tatsächlichen Bedarfs und der Kapazitäten zu planen und dann bei veränderten Bedingungen Anpassungen vorzunehmen. Hier sind die bewährten Verfahren für das Personalmanagement in der Fertigung:

1. Planen Sie den Personalbedarf entsprechend der Nachfrage

Beginnen Sie mit Ihrem Produktionsplan, nicht mit der Mitarbeiterzahl. Sobald die Arbeitsaufträge geplant sind, können Sie sehen, wie viele Bediener, Schweißer, Monteure usw. pro Tag benötigt werden. So vermeiden Sie Überbesetzung, wenn keine Arbeit vorhanden ist, und verhindern Engpässe bei Produktionsspitzen.

2. Weisen Sie die Aufgaben den Abteilungen und Qualifikationsgruppen zu

Gruppieren Sie die Arbeit nach den erforderlichen Qualifikationen. Dadurch wird der Bedarf sichtbar: Wenn morgen fünf Schweißarbeiten anfallen, benötigen Sie fünf Schweißer. Wenn in der nächsten Woche nur wenige Montagearbeiten anfallen, können diese Mitarbeiter umverteilt oder umgeschult werden.

3. Halten Sie die Auslastung der Arbeitsplätze als Priorität aufrecht

Maschinen und Anlagen sind teuer, Arbeitskräfte sind flexibler. Terminieren Sie die Produktion so, dass eine gute Maschinenauslastung gewährleistet ist, und planen Sie dann die Mitarbeiter entsprechend diesem Zeitplan. Richten Sie die Produktion nicht nach den Arbeitskräften aus, es sei denn, Sie haben keine andere Wahl. Dies gewährleistet einen hohen Durchsatz und kurze Vorlaufzeiten.

4. Führen Sie nach Möglichkeit Cross-Training durch

Je kleiner das Team oder je variabler der Bedarf ist, desto wichtiger ist Cross-Training. Wenn eine Person fehlt oder sich der Bedarf ändert, halten cross-trainierte Mitarbeiter die Produktion am Laufen, ohne dass ständig umgeplant werden muss.

5. Nutzen Sie Echtzeit-Berichte aus der Fertigung

Verfolgen Sie, wer an welchem Auftrag wie lange gearbeitet hat und mit welchem Ergebnis. Dies muss nicht komplex sein – mit der Internet-Kiosk-App von MRPeasy können sich Mitarbeiter beispielsweise einloggen und auf eine Start- und Stopp-Taste drücken, um ihre Tätigkeiten zu melden. Der Punkt ist, dass Sie genaues Feedback erhalten, damit die Planung realitätsnah bleibt.

6. Passen Sie die Kapazität an die Verfügbarkeit der Mitarbeiter an, nicht an die tägliche Anwesenheit

Schreiben Sie den Zeitplan nicht jedes Mal neu, wenn jemand krank ist. Planen Sie die Kapazität auf der Grundlage der durchschnittlichen Anzahl der in der Regel verfügbaren Fachkräfte. Über kurze Zeiträume hinweg werden einige Tage zurückfallen und andere aufholen. So bleibt die Planung stabil und realistisch.

7. Kommunizieren Sie Änderungen frühzeitig und konsequent

Wenn sich die Nachfrage ändert, muss die Schichtplanung nicht dramatisch sein. Wöchentliche Planungssitzungen, klare tägliche Aufgabenlisten und sichtbare Produktionstafeln helfen allen, sich konsequent abzustimmen.

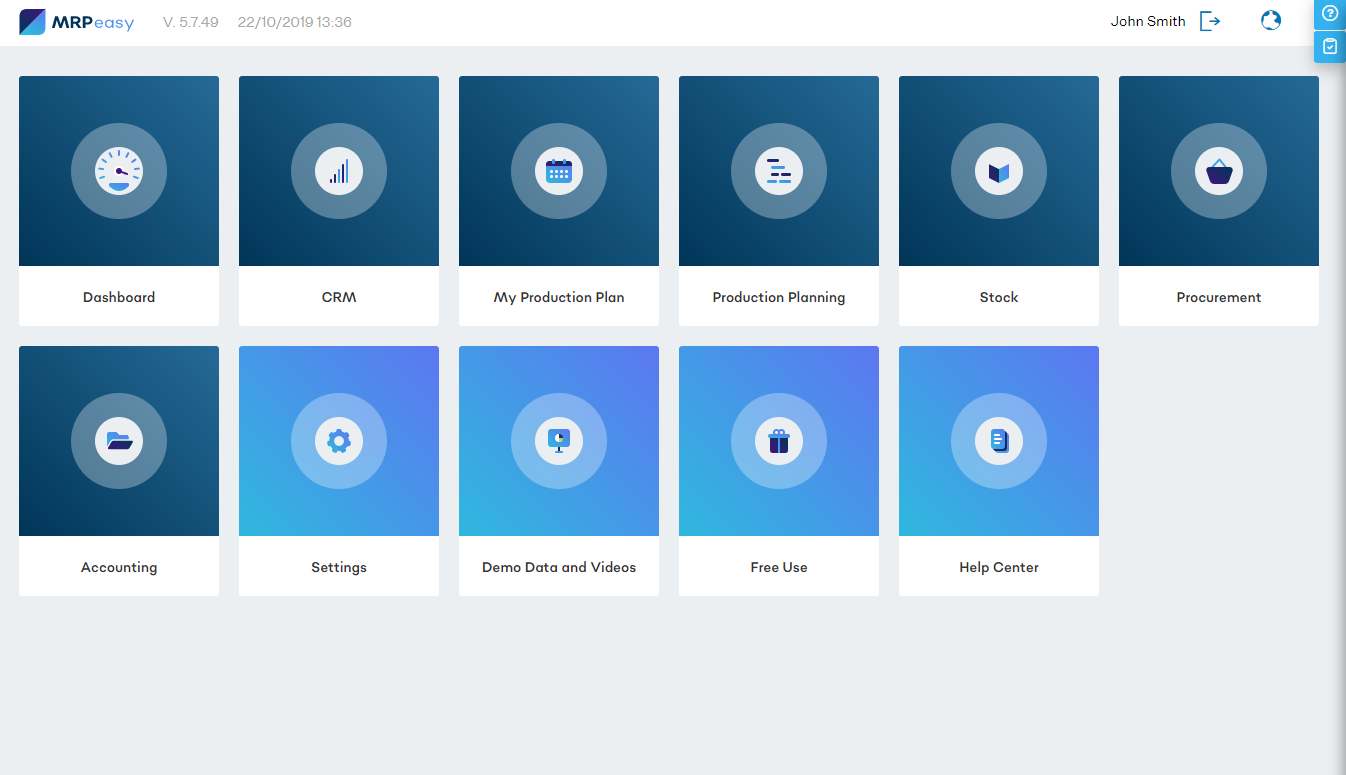

Personalmanagement in der Fertigung mit ERP-Software

Moderne ERP-Systeme für die Fertigung unterstützen das Personalmanagement, indem sie den Personalbedarf prognostizieren, den täglichen Personalbedarf pro Abteilung anzeigen und Unternehmen sich an veränderte Verfügbarkeiten von Fachkräften anpassen lassen. Dadurch basieren Personalentscheidungen auf den tatsächlichen Produktionsanforderungen und nicht auf Vermutungen.

In ERP-Systemen wie MRPeasy bietet die Ansicht „Personalplanung” eine klare Prognose darüber, wie viele Mitarbeiter Sie pro Abteilung für jeden Tag benötigen. Wenn die Vorgänge im Arbeitsplan den Abteilungen zugewiesen werden, berechnet das System die maximale Anzahl paralleler Vorgänge, die an einem bestimmten Tag in dieser Abteilung geplant sind. Beispiel:

| Tag 1 | Tag 2 | Tag 3 | Tag 4 | |

| Abteilung 1 | 10 | 12 | 8 | 10 |

| Abteilung 2 | 10 | 10 | 10 | 9 |

Diese Zahl ist nicht willkürlich. Sie basiert auf bereits geplanten realen Aufträgen:

- Wenn ein Vorgang einer Abteilung zugewiesen wird, wird ein Mitarbeiter benötigt.

- Wenn ein weiterer Vorgang in derselben Abteilung erst nach Beendigung des ersten beginnt, kann derselbe Mitarbeiter beide bearbeiten.

- Wenn sich zwei Vorgänge überschneiden, werden zwei Mitarbeiter benötigt.

Dies vermittelt ein realistisches Bild davon, wie viele Mitarbeiter Sie tatsächlich benötigen, um den Zeitplan auszuführen, vorausgesetzt, dass ein Mitarbeiter nicht zwei Aufgaben gleichzeitig ausführen kann.

Der Vorteil liegt auf der Hand: Sie können im Voraus erkennen, wo es zu Engpässen bei den Arbeitskräften kommt, und entsprechend anpassen, anstatt erst zu reagieren, wenn die Produktion in der Fertigung ins Stocken gerät.

Personalplanung im größeren Rahmen der Terminierung

Bei der Produktionsplanung folgt die Personalplanung in der Regel dieser Prioritätenreihenfolge:

- Materialien – Wenn die Komponenten nicht verfügbar sind, kann die Produktion nicht beginnen.

- Arbeitsstationen – Maschinenkapazitäten sind teuer und müssen effizient genutzt werden.

- Mitarbeiter – Arbeitskräfte sind flexibler und können oft neu zugewiesen oder umverteilt werden.

Aus diesem Grund plant das ERP-System zunächst Materialien und Arbeitsstationen und weist erst dann Mitarbeiter zu. Zuerst die Mitarbeiter einzuplanen, führt oft zu einer schlechteren Maschinenauslastung, längeren Vorlaufzeiten und letztlich zu einem geringeren Durchsatz.

Das Ziel besteht darin, die Auslastung der Anlagen optimal zu halten und dann die Verfügbarkeit der Arbeitskräfte entsprechend diesem Plan auszugleichen.

Planung bei schwankender Verfügbarkeit von Arbeitskräften

Nur wenige Hersteller können die Verfügbarkeit von Arbeitskräften perfekt vorhersagen. Qualifizierte Mitarbeiter können rotieren, Schichten variieren, Mitarbeiter werden krank und saisonale Spitzen kommen und gehen.

Ein praktischer Ansatz besteht darin, die Kapazität in der Software auf der Grundlage der durchschnittlichen Anzahl verfügbarer qualifizierter Mitarbeiter zu planen. Wenn Sie beispielsweise in der Regel fünf Schweißer haben:

- Planen Sie die Kapazität für fünf Schweißarbeitsplätze.

- An Tagen, an denen nur zwei Schweißer anwesend sind, wird die Produktion etwas zurückbleiben.

- An Tagen, an denen acht verfügbar sind, holt die Produktion auf.

Dadurch werden ständige manuelle Umplanungen vermieden und die Schätzungen der Vorlaufzeit bleiben über einen längeren Zeitraum hinweg relativ genau.

Mit einem ERP-System für die Fertigung:

- erhalten Sie einen Überblick über den täglichen Personalbedarf pro Abteilung.

- verhindern Sie Produktionsverzögerungen aufgrund von Personalmangel.

- sorgen Sie für eine höhere und stabilere Auslastung der Anlagen.

- reduzieren Sie Feuerlöschen und kurzfristige Terminänderungen.

- planen Sie den Personalbedarf strategisch statt reaktiv.

Kurz gesagt: Ein ERP macht das Personalmanagement zu einem geplanten, vorhersehbaren Teil der Produktion statt zu einem täglichen Kopfzerbrechen.

Die wichtigsten Kernpunkte

- Der Arbeitskräftemangel ist strukturell und nicht nur vorübergehend. Da es mehr offene Stellen als qualifizierte Arbeitskräfte gibt, müssen sich kleine Hersteller darauf konzentrieren, das Beste aus den Teams herauszuholen, die sie bereits haben.

- Das Personalmanagement stimmt den Personalbedarf auf den tatsächlichen Produktionsbedarf ab. Die Planung beginnt mit den Produktionsaufträgen und der Kapazität der Arbeitsplätze, nicht mit der Mitarbeiterzahl oder dem Bauchgefühl.

- Cross-Training und kompetenzbasierte Zuweisungen reduzieren Engpässe. Je mehr Teammitglieder zwischen Aufgaben wechseln können, desto geringer sind die Störungen durch Abwesenheiten oder sich ändernde Prioritäten.

- Eine stabile Planung basiert auf Durchschnittswerten, nicht auf der täglichen Anwesenheit. Planen Sie die Kapazitäten auf der Grundlage der typischen Anzahl verfügbarer Fachkräfte; lassen Sie starke Tage schwächere ausgleichen.

- ERP-Software sorgt für Transparenz und Vorhersehbarkeit. Durch die Anzeige des täglichen Personalbedarfs pro Abteilung hilft ERP, Verzögerungen zu vermeiden, die Maschinenauslastung zu verbessern und Last-Minute-Hektik zu reduzieren.

Häufig gestellte Fragen

Ordnen Sie Ihre Routing-Schritte zunächst den tatsächlichen Arbeitsabläufen in der Fertigung zu. Wenn eine Aufgabe eine bestimmte Qualifikationsgruppe oder einen bestimmten Arbeitsplatztyp erfordert (z. B. Schweißen, CNC-Bearbeitung, Montage), ist das Ihre Abteilung. Weisen Sie jeden Arbeitsschritt der Abteilung zu, in der die Arbeit physisch ausgeführt wird.

Dann sollte Cross-Training Teil Ihres Planungsansatzes sein. Weisen Sie Vorgänge den Abteilungen auf der Grundlage von Fähigkeiten und nicht von Personen zu und führen Sie eine einfache Kompetenzmatrix, damit Sie Mitarbeiter bei Bedarf neu zuweisen können, ohne den gesamten Zeitplan überarbeiten zu müssen.

Prognostizieren Sie den Personalbedarf auf der Grundlage des durchschnittlichen Bedarfs über einen angemessenen Zeitraum und nutzen Sie Zeitarbeitskräfte, Unteraufträge oder Überstunden, um Spitzenzeiten auszugleichen. So bleibt Ihr Basisplan stabil und Sie bleiben dennoch flexibel, wenn die Nachfrage steigt.

Ihnen könnte ebenfalls gefallen: Die 15 wichtigsten Produktionsplanungskennzahlen für kleine Fertigungsunternehmen