Guía de gestión del mantenimiento para PYME de fabricación

Arreglarlo antes de que se rompa. Esta sencilla idea sienta las bases de la gestión del mantenimiento y marca la diferencia entre una planta de fabricación que está constantemente apagando incendios y otra que funciona como un reloj suizo. El mantenimiento preventivo no es una ciencia complicada, pero requiere un cambio de mentalidad sobre el cuidado de los equipos y las actividades de mantenimiento.

¿Qué es la gestión del mantenimiento?

En pocas palabras, la gestión del mantenimiento es la revisión periódica de los equipos para evitar fallos costosos. Implica:

- Programar intervalos regulares para las tareas de mantenimiento con el fin de optimizar la eficiencia.

- Hacer un seguimiento del historial y los patrones de reparación para ayudar en el mantenimiento preventivo.

- Asignar recursos de forma eficaz.

Nadie se entusiasma con las actividades de mantenimiento hasta que algo importante se estropea. Piénselo: cuando su línea de producción se detiene, todo se detiene. Los pedidos se retrasan, los trabajadores se quedan parados y los costos se acumulan. Por eso las operaciones de fabricación inteligentes planifican y automatizan sus programas de tareas de mantenimiento en lugar de limitarse a reaccionar ante los problemas. Forma parte de una estrategia global de mantenimiento eficaz.

Implementar un programa de mantenimiento predictivo ayuda a mejorar el rendimiento de los activos, ampliar el ciclo de vida de la máquina y aumentar la eficiencia operativa.

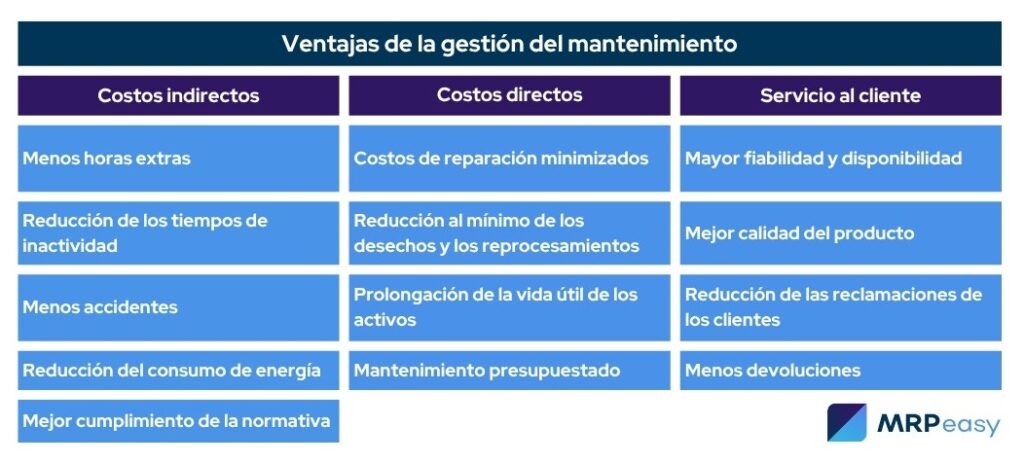

Por qué la gestión del mantenimiento es importante para sus resultados financieros

El dinero se va de sus manos cada vez que una máquina se avería inesperadamente. En primer lugar, están los costos evidentes del tiempo de inactividad: piezas, mano de obra, tal vez incluso servicios de reparación externos si se trata de algo complicado. Pero eso es sólo el principio.

¿Qué hay de todos esos trabajadores de pie esperando? ¿O los gastos de envío urgentes para conseguir piezas de un día para otro? ¿O el cliente que cancela su pedido porque usted no cumplió con el plazo?

Esos costos ocultos del tiempo de inactividad imprevisto suelen ser más dolorosos que la propia reparación.

Aquí está la clave. Los equipos que reciben un mantenimiento regular simplemente duran más. Cuando no se excede el presupuesto de capital con sustituciones prematuras, ese dinero se puede destinar al crecimiento en lugar de solo a mantener las luces encendidas. Una buena estrategia de mantenimiento es una forma eficaz de optimizar el ciclo de vida de los activos de producción.

Mantenimiento reactivo vs. mantenimiento preventivo

Algunas empresas arreglan las cosas sólo cuando se rompen. “Si no está roto, no lo arregles”, dicen. ¿Por qué gastar dinero en mantener algo que funciona bien?

El problema aparece cuando ese engranaje crítico falla justo antes de que haya que enviar un gran pedido. De repente, tiene que pagar precios más altos por reparaciones de emergencia en lugar de un mantenimiento menos costoso. Su equipo de mantenimiento trabaja horas extras. Los programas de producción se van a la basura. Una mentalidad de gestión de operaciones basada en el mantenimiento reactivo en lugar del mantenimiento predictivo o proactivo basado en decisiones tomadas a partir de datos y KPI resulta muy costosa.

Y no olvidemos que la máquina probablemente se dañó aún más porque falló mientras estaba en funcionamiento. Recuerde, un enfoque de las tareas de mantenimiento basado en el funcionamiento hasta el fallo nunca es rentable. De hecho, el mantenimiento reactivo puede perjudicar su rentabilidad.

Las empresas inteligentes optan por otro tipo de gestión del mantenimiento. Revisan sus equipos con regularidad, sustituyen las piezas desgastadas antes de que fallen y programan las actividades de mantenimiento durante los periodos de inactividad previstos. Esto aumenta la vida útil de sus activos físicos necesarios para la eficiencia operativa.

¿Hace falta más organización?

Sí.

¿Cuesta más por adelantado?

A veces.

Pero la recompensa de una gestión eficaz del mantenimiento es que los equipos se averían menos, duran más, están más operativos y causan menos dolores de cabeza en la producción. Además, los flujos de trabajo de producción son más fáciles de optimizar. Es simplemente la mejor manera de mejorar la gestión general de sus instalaciones.

He visto ambos enfoques y las cifras no mienten. Las empresas que pasan del mantenimiento reactivo al preventivo suelen reducir sus costos generales de mantenimiento entre un 15% y un 20%. La disponibilidad de sus equipos aumenta, a menudo un 30% o más. La producción es más constante, la calidad y el tiempo de actividad mejoran y los incidentes de seguridad disminuyen considerablemente.

Determine los intervalos de mantenimiento óptimos para su equipo

¿Con qué frecuencia debe realizar el mantenimiento de sus equipos? La respuesta no siempre es sencilla. La mayoría de los fabricantes proporcionan directrices básicas, pero estas recomendaciones rara vez tienen en cuenta sus condiciones de funcionamiento específicas.

Empiece por el manual del equipo. Las recomendaciones de los fabricantes establecen el programa de referencia que debe entregar a su equipo de mantenimiento. A continuación, ajústelo en función de:

- El entorno operativo. El calor, el polvo, la humedad y las vibraciones aceleran el desgaste y acortan el ciclo de vida de la máquina.

- Patrones de uso. Los equipos que funcionan 24/7, necesitan un cuidado diferente al de las máquinas de uso ocasional, en particular la lubricación y el mantenimiento basado en el estado.

- Criticidad de la producción. Los equipos clave pueden requerir revisiones más frecuentes.

- Historial de averías. Los patrones de averías anteriores revelan componentes vulnerables y ayudan a calibrar el rendimiento de los activos en función de indicadores clave de rendimiento.

El enfoque más eficaz combina desencadenantes basados en el tiempo y en el uso. Por ejemplo, cambiar el líquido hidráulico cada 6 meses o cada 2000 horas de funcionamiento, lo que ocurra primero.

Mantenga registros de mantenimiento de cada equipo. Tras recopilar entre 6 y 12 meses de datos, detectará patrones. Si ciertos componentes fallan sistemáticamente antes del mantenimiento programado, acorte ese intervalo. Esto puede ayudar a gestionar los costos operativos.

Si las inspecciones detectan repetidamente componentes en buen estado, considere la posibilidad de ampliar ese intervalo de mantenimiento concreto. Esto ayuda a prever las tareas de mantenimiento para mantener bajo control los costos innecesarios.

Independientemente de los intervalos que establezca, lo más importante es la coherencia. El mejor programa de mantenimiento es el que realmente sigue su equipo. Utilice listas de comprobación para registrar los tipos de actividades de mantenimiento necesarias en cada intervalo.

Implementación de un sistema de gestión del mantenimiento

Construya su sistema de gestión de órdenes de trabajo de mantenimiento por etapas. Al principio no es posible hacerlo a la perfección porque no dispone de los KPI adecuados para prever cuándo deben programarse las operaciones de mantenimiento. Céntrese en conseguir que los procesos básicos funcionen bien antes de añadir complejidad. ¿Qué es lo más importante? Que su equipo utilice realmente el sistema.

En primer lugar, cree un inventario de equipos. Documente cada máquina:

- Marca, modelo y número de serie.

- Fecha de compra y vida útil prevista.

- Ubicación en sus instalaciones.

- Piezas de repuesto críticas y sus proveedores.

- Historial de mantenimiento (si está disponible).

A continuación, desarrolle procedimientos estándar para las tareas de mantenimiento habituales. Unas instrucciones claras reducen los errores y garantizan una calidad uniforme, sobre todo con los nuevos técnicos. Tome fotos de los componentes clave y de los puntos problemáticos para incluirlas en los procedimientos escritos.

Establezca un sistema proactivo de órdenes de trabajo de mantenimiento basado en la programación del mantenimiento preventivo, aunque sea sencillo. Lleve un registro de quién ha solicitado el trabajo, qué hay que hacer, quién lo ha realizado y cuánto tiempo ha llevado. Esto crea responsabilidad y proporciona datos valiosos para la planificación futura en su departamento de mantenimiento.

Capacite a sus operarios para que realicen tareas básicas de mantenimiento preventivo, como la lubricación y las inspecciones de seguridad. Ellos trabajan con el equipo a diario y a menudo detectan los problemas antes de que se agraven. Proporcióneles directrices claras sobre qué inspeccionar y cuándo notificar problemas que puedan afectar a la seguridad en el trabajo o provocar paradas imprevistas y trastornos en los flujos de trabajo de producción.

Por último, programe revisiones periódicas de su programa de mantenimiento. ¿Qué funciona? ¿Qué no funciona? ¿Qué equipos causan problemas sistemáticamente?

Utilice esta información para perfeccionar sus flujos de trabajo y mejorar los resultados.

Recuerde que la cultura es tan importante como los procedimientos. El mantenimiento suele dejarse de lado cuando aumenta la presión de la producción. Los directivos deben dar prioridad constante al cuidado de los equipos para que se convierta en un valor fundamental, en lugar de considerarlo algo secundario.

Simplifique la planificación del mantenimiento con software MRP/ERP

Los pequeños fabricantes suelen tener problemas con la gestión del mantenimiento. El software de mantenimiento complejo cuesta demasiado, pero las hojas de cálculo no proporcionan suficiente estructura. El software MRP/ERP basado en la nube podría ofrecer una solución intermedia práctica.

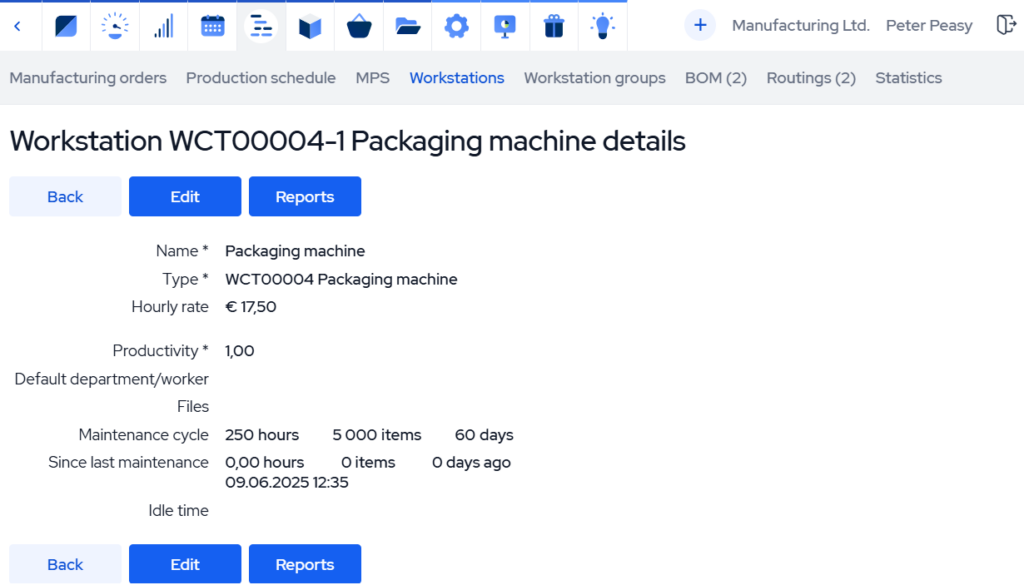

Funciones básicas de mantenimiento

Las funciones de planificación del mantenimiento de algunos sistemas ERP de fabricación proporcionan herramientas básicas pero eficaces para la gestión del mantenimiento. Por ejemplo, un buen sistema le permite:

- Realizar un seguimiento del trabajo de mantenimiento en ciclos basados en días naturales, horas de funcionamiento o unidades producidas.

- Ver los contadores del panel de control que muestran el tiempo restante hasta el próximo servicio.

- Programar el tiempo de inactividad por mantenimiento dentro de su calendario de producción.

- Registrar el historial de mantenimiento preventivo para el cumplimiento y la planificación.

- Recibir notificaciones por correo electrónico o en el panel de control cuando el equipo necesite mantenimiento.

- Almacenar la documentación de las operaciones de mantenimiento para referencia de los técnicos.

Ventajas de una gestión del mantenimiento integrada y eficaz

Lo que hace potente a este sistema informatizado de gestión del mantenimiento es la integración. Al conectar los procesos de mantenimiento de los equipos con la planificación de la producción en un único sistema, estas soluciones siguen el principio básico de los sistemas de fabricación modernos: los recursos funcionan mejor cuando se gestionan conjuntamente.

Cuando la planificación del mantenimiento aparece junto con los calendarios de producción, deja de ser una cuestión secundaria. Se convierte en parte de su estrategia operativa para reducir el tiempo de inactividad de los equipos.

Esta integración también aporta beneficios económicos. El sistema ayuda a prevenir los costos ocultos de los tiempos de inactividad inesperados: trabajadores inactivos, plazos incumplidos, reparaciones urgentes, al hacer visible el mantenimiento dentro de las mismas herramientas que se utilizan para tomar decisiones de producción.

Los datos de mantenimiento también optimizan la toma de decisiones en toda la empresa, ya que proporcionan información sobre la fiabilidad de los equipos que influye en las compras, la programación y los plazos de cotización de los nuevos pedidos. Esto es fundamental para la gestión de los activos de fabricación.

Capacidades prácticas

Un software ERP de fabricación con funciones básicas de mantenimiento es suficiente para pasar del mantenimiento reactivo al preventivo sin una complejidad abrumadora.

Un buen módulo de software de gestión de mantenimiento básico realiza un seguimiento de la programación del mantenimiento preventivo para que pueda evitar fallos catastróficos en los equipos. Lo hace mediante alertas automatizadas en tiempo real de las tareas de mantenimiento de la maquinaria en función del tiempo de funcionamiento o de las unidades producidas. Esto mejora los esfuerzos de su equipo de mantenimiento para aumentar la vida útil de los equipos críticos.

Para los pequeños fabricantes que dan sus primeros pasos hacia la planificación sistemática del mantenimiento, el ERP de fabricación basado en la nube proporciona la estructura esencial de ahorro de costos para prevenir problemas en lugar de limitarse a reaccionar ante las averías. Es un paso hacia la toma de decisiones informadas que conducen a la mejora continua de las operaciones de mantenimiento.

Este tipo de software le ayuda a dejar de arreglar cosas rotas y empezar a prevenir averías. Menos tiempo de inactividad. Mayor vida útil de los equipos. Así de sencillo. La mayoría de las pequeñas empresas sólo necesitan poner en marcha la planificación del mantenimiento, y el software hace el trabajo sin llevarlo a la quiebra.

Principales aspectos a tener en cuenta

- Pasar del mantenimiento reactivo al preventivo reduce significativamente el tiempo de inactividad, prolonga la vida útil de los equipos y mejora la eficiencia operativa general. Las empresas que lo hacen suelen reducir los costos de mantenimiento entre un 15% y un 20%.

- Las averías imprevistas generan costos ocultos, como mano de obra inactiva, incumplimiento de plazos y envíos urgentes. El mantenimiento proactivo ayuda a minimizar estos gastos, lo que lo convierte en un factor crucial para proteger los resultados finales.

- Los intervalos óptimos de mantenimiento dependen de los patrones de uso, las condiciones de funcionamiento y el historial de averías. El uso de activadores basados tanto en el tiempo como en el uso mejora la precisión y la rentabilidad.

- Empiece por lo básico: inventario de equipos, procedimientos de tareas claros y un sistema sencillo de órdenes de trabajo. El éxito depende de si el equipo utiliza realmente el sistema, no de su complejidad.

- Capacitar a los operarios de las máquinas para que lleven a cabo tareas preventivas básicas puede detectar problemas a tiempo, reducir riesgos y aumentar la fiabilidad del sistema.

- Para los pequeños fabricantes, los sistemas MRP/ERP basados en la nube con funciones de mantenimiento integradas ofrecen una forma práctica y rentable de avanzar hacia el mantenimiento preventivo sin grandes inversiones.

Preguntas frecuentes

Comience con las directrices generales del fabricante y, a continuación, adáptelas en función del entorno, el uso y el historial de averías de su equipo. Recopile y revise los datos de mantenimiento a lo largo de 6-12 meses para identificar patrones y ajustar los intervalos según sea necesario.

Sí, puede parecerlo debido a las inversiones iniciales en programación, capacitación y piezas de repuesto. Sin embargo, suele generar costos más bajos a largo plazo al evitar reparaciones de emergencia, retrasos en la producción y la sustitución prematura de equipos.

Empiece poco a poco con herramientas básicas como hojas de cálculo o soluciones ERP básicas que incluyan funciones de mantenimiento preventivo. Estos sistemas proporcionan una planificación estructurada y visibilidad sin el alto costo de las plataformas complejas.

También le puede interesar: Análisis de causa raíz en la fabricación