Leitfaden zur Produktionsprognose für KMU

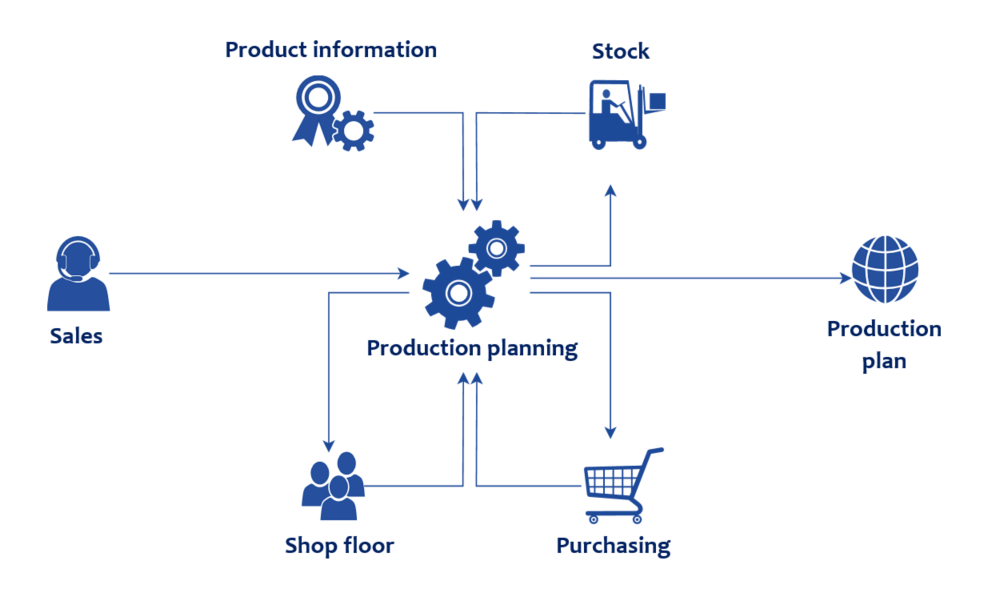

Neben der Prognose der Kundennachfrage ist die Abstimmung der Produktionskapazität auf den erwarteten Absatz ein wesentlicher Bestandteil der Produktionsprognose. In diesem Blogbeitrag gehen wir auf die Grundlagen der Produktionsprognose ein, betrachten, wie Sie ein Prognosesystem implementieren können, und untersuchen die Rolle, die Fertigungssoftware dabei spielen kann, die Produktion an den prognostizierten Absatzzahlen auszurichten.

Was ist Produktionsprognose?

Die Produktionsprognose ist der Prozess, bei dem die vorhergesagte Nachfrage so genau wie möglich mit der Produktionsleistung abgestimmt wird. Sie ist ein systematischer Teil der Bedarfsplanung, bei dem versucht wird, den Produktionsbedarf für hergestellte Waren vorherzusagen, um Produktionssteuerung, Ressourcenzuweisung und Effizienz in der Fertigung zu optimieren.

Ähnlich wie bei der Nachfrageprognose, die die Kundennachfrage nach Produkten vorhersagt, stützt sich die Produktionsprognose auf hochwertige Daten, um den Produktionsbedarf vorherzusagen. Es werden Daten aus verschiedenen Quellen verwendet, wie z. B. historische Produktionsraten, Lieferketten- und Beschaffungsdaten, Erkenntnisse aus der Produktionssteuerung, Vorlaufzeiten und Lagerbestände. Diese Daten werden mit qualitativen und quantitativen Prognosemethoden analysiert, um zuverlässige Vorhersagen für die Optimierung der Produktionspläne zu treffen.

Während Nachfrageprognosen also vorhersagen, was Kunden wollen, sagen Produktionsprognosen voraus, was wann und in welchen Mengen produziert werden muss, um diese Nachfrage zu befriedigen.

Produktionsprognose vs. Bedarfsplanung

Die Bedarfsplanung ist der gesamte Geschäftsprozess zur Ermittlung der Marktanforderungen an Produkte, um sicherzustellen, dass ein Unternehmen die Kundennachfrage kosteneffizient erfüllen kann. Sie zielt darauf ab, das richtige Produkt zur richtigen Zeit und am richtigen Ort bereitzustellen und gleichzeitig Überschüsse und Fehlmengen zu minimieren. Die Bedarfsplanung ist in hohem Maße eine Teamleistung. Sie wird von funktionsübergreifenden Teams festgelegt, die die Produktionsanforderungen mit den Vorgaben aus Marketing, Vertrieb und Finanzen abstimmen, um die Produktionsmengen für Werbeaktionen, neue Produkteinführungen oder Marktveränderungen anzupassen.

Die Produktionsprognose ist der taktische Teil dieses Prozesses, bei dem die Vorgaben aus der Bedarfsplanung genutzt werden, um den Produktionsbedarf vorherzusagen.

Production-based vs sales-data forecasts

Während die Bedarfsprognose auf Verkaufsdaten basiert, stützt sich die Produktionsprognose in der Regel auf produktionsbezogene Erkenntnisse. Bei Verkaufsdatenprognosen werden historische und aktuelle Verkaufstrends genutzt, um die zukünftige Nachfrage vorherzusagen, was insbesondere für marktbezogene Entscheidungen und die Bestandsplanung von Nutzen ist. Produktionsbasierte Prognosen hingegen basieren auf internen Kennzahlen wie historischen Produktionsraten, Maschinenkapazitäten, Verfügbarkeit von Arbeitskräften und Material-Vorlaufzeiten. Sie lassen Hersteller realistische Produktionsmengen ermitteln, Engpässe antizipieren, Wartungspläne erstellen usw.

Realistisch gesehen verbinden Produktionsprognosen beide Ansätze. Sie nutzen Verkaufstrends, um Produktionsmengen zu schätzen und zu planen, und Produktionsdaten, um zu bestimmen, wie diese am besten erreicht werden können.

Prognosen in Push- und Pull-Systemen

Die Prognose des Produktionsbedarfs hängt stark von der Fertigungsindustrie und der jeweiligen Konfiguration ab. Der wesentliche Unterschied besteht darin, ob ein Unternehmen ein Lagerfertigungs-Produktionsmodell (Make-to-Stock oder MTS) verwendet, bei dem Waren auf Basis eines Push-Systems hergestellt werden, oder ein Auftragsfertigungsmodell (Make-to-Order oder MTO), bei dem nur die tatsächliche Nachfrage nach Produkten in Form von eingehenden Kundenaufträgen die Produktion steuert.

In Push-Systemen stützen sich Hersteller vor allem auf Marktprognosen, um die voraussichtlichen Verkaufsmengen zu ermitteln. Da die Produktionsmengen auf der Grundlage dieser Prognosen im Voraus festgelegt werden, müssen die Produktionskapazitäten sorgfältig geplant werden. Dennoch müssen sie bei der Produktionsplanung flexibel bleiben, sich schnell auf unerwartete Nachfrageänderungen einstellen und Sicherheitsbestände für kritische Artikel vorhalten.

In Pull-Systemen hingegen ist die Nachfrage real, und außer dem kritischen Sicherheitsbestand wird nichts vor Eingang der Bestellungen produziert. Dies bedeutet jedoch nicht, dass Prognosen überflüssig sind. Auftragsfertiger müssen weiterhin wissen, wie lange es dauert, bis die Lieferungen die Fertigung erreichen, wie hoch die prognostizierten Produktionskapazitäten der Fabrik bei größeren Aufträgen sind oder welche SKUs (Stock Keeping Units) priorisiert werden müssen.

Kurz gesagt: Push-Systeme sind stark auf genaue Nachfrageprognosen angewiesen, um zu verstehen, wie viel bis wann produziert werden muss, während Pull-Systeme eher auf Produktionsprognosen setzen, um Einblicke in Kapazitätsengpässe, Vorlaufzeit und die Ressourcenzuweisung zu gewinnen und so eine pünktliche Lieferung ohne Überlastung des Produktionsprozesses zu gewährleisten.

Lesen Sie mehr über Push- und Pull-Systeme in der Fertigung.

Die Bedeutung von Fertigungsprognosen

Bei Fertigungsprognosen geht es nicht darum, die Präferenzen der Kunden für einen bestimmten Zeitraum zu erraten – das ist das Gebiet der Umsatzprognosen. Es geht darum, die erwartete Nachfrage in realistische und erreichbare Produktionspläne umzuwandeln. Für KMU, die oft mit knappen Margen jonglieren müssen, kann dies aufgrund von weniger Verzögerungen, weniger Verschwendung und einem reibungsloseren Produktionsablauf den Unterschied zwischen Gewinn und Verlust ausmachen.

Realistische Produktionssteuerung

Eine gute Prognose verwandelt Umsatzerwartungen in erreichbare Produktionsziele. Sie berücksichtigt Maschinenkapazitäten, Schichtpläne und Wartungsfenster, damit Vertriebsteams keine Versprechen machen, die Sie nicht einhalten können. Wenn die Zeitpläne der Realität entsprechen, läuft die Produktion pünktlich und die Mitarbeiter müssen sich nicht mit Eilaufträgen oder Leerlauf zwischen den Aufträgen herumschlagen. Das bedeutet auch, dass die Aufträge das Werk zum richtigen Zeitpunkt verlassen, was zur Kundenzufriedenheit beiträgt.

Sicherstellung der Ressourcenverfügbarkeit

Die Produktion kommt zum Stillstand, wenn Materialien, Werkzeuge oder Mitarbeiter nicht dort sind, wo sie benötigt werden. Produktionsprognosen geben Herstellern einen Überblick darüber, welche Ressourcen wann benötigt werden, sodass die Beschaffung rechtzeitig Bestellungen aufgeben und die Personalabteilung die Schichten richtig besetzen kann. Dies kann den Unterschied zwischen Pünktlichkeit und Zeitverlust durch das Warten auf fehlende Teile ausmachen.

Optimierung des Lagerbestands

Produktionsprognosen helfen Ihnen, die richtige Menge an Rohstoffen, unfertigen Erzeugnissen und Fertigwaren vorrätig zu halten. Zu viel bindet Kapital und verstopft das Lager. Zu wenig birgt das Risiko von Verzögerungen und Lieferausfällen. Durch die Verknüpfung Ihres Produktionsplans mit der tatsächlichen Kapazität und den Vorlaufzeiten können Sie realistische Nachbestellpunkte festlegen und Panikbestellungen vermeiden. Das Ergebnis ist ein reibungsloserer Materialfluss durch die Fabrik und weniger Überraschungen im Lager.

Management von Vorlaufzeiten und Engpässen

Jede Fabrik hat ihre Einschränkungen – die langsamste Maschine in einem Produktablauf, eine lange Vorlaufzeit für eine Lieferung oder eine knifflige Montage. Produktionsprognosen lassen Sie erkennen, wo diese Einschränkungen in der Fertigung auftreten, und bieten Notfallpläne für den Fall, dass sie auftreten. Dazu gehören beispielsweise die Anpassung von Produktionssteuerung, die Neuanordnung von Arbeitsabläufen oder die frühzeitige Fertigung wichtiger Baugruppen, um den Produktionsfluss aufrechtzuerhalten.

Kontrolle der Produktionskosten

Produktionsprognosen erleichtern auch dem Finanzteam die Arbeit. Sie lassen Sie die Produktionskosten vorhersagen, den richtigen Zeitpunkt für die Beschaffung bestimmen und das Budget entsprechend planen. Wenn Sie wissen, was Sie bis wann produzieren müssen, können Sie Überstunden reduzieren, Materialien in optimalen Mengen bestellen und Eilzuschläge vermeiden. Auf lange Sicht bedeutet dies einen stabileren Cashflow und gesündere Margen, ohne Abstriche bei der Produktion machen zu müssen.

Schutz vor Störungen in der Lieferkette

Selbst der beste Plan wird in der Realität auf die Probe gestellt. Ein Lieferant versäumt eine Lieferung. Ein Großauftrag fällt in letzter Minute aus. Solide Prognosen verschaffen Ihnen die nötige Transparenz, um sich auf Überraschungen einzustellen, ohne den Zeitplan aus dem Ruder laufen zu lassen. Sie können Kapazitäten verlagern, bestimmte Aufträge vorziehen oder strategisch Überstunden einplanen – anstatt jedes Mal, wenn etwas schiefgeht, Brände zu löschen.

Entscheidende Datenquellen für Produktionsprognosen

Bevor sie eine Produktionsprognose aufstellen, müssen Hersteller die richtigen Daten sammeln. Die Qualität und Vielfalt dieser Daten entscheiden über die Genauigkeit und Anwendbarkeit Ihrer Prognose. Zuverlässige Prognosen stützen sich auf verschiedene Quellen, um ein umfassendes Bild von Nachfrage, Kapazität und Einschränkungen zu zeichnen.

Historische Daten

Vergangene Produktionsdaten bilden die Grundlage für die meisten Prognosen. Wenn Sie sich ansehen, wie viel Sie produziert haben, wie lange es gedauert hat und welche Ressourcen erforderlich waren, können Sie realistische Kapazitätsgrenzen ermitteln und Verbesserungsmöglichkeiten aufzeigen. Datenpunkte wie historische Produktionsmengen, Maschinenauslastung, Ausschussquoten und Arbeitsstunden helfen dabei, Trends aufzuzeigen, die sich wahrscheinlich fortsetzen werden.

Saisonalität und Marktbeschränkungen

In vielen Fertigungsbranchen gibt es vorhersehbare Nachfrageschwankungen, die mit Jahreszeiten, Feiertagen oder Branchenzyklen zusammenhängen. Wenn Sie diese Schwankungen berücksichtigen, können Sie die Produktion zum richtigen Zeitpunkt hoch- oder herunterfahren. Auch sich ändernde Marktbedingungen und andere externe Beschränkungen, wie gesetzliche Fristen oder geplante Produkteinführungen, müssen berücksichtigt werden, um Druck auf die Produktion in letzter Minute zu vermeiden.

Daten zur Lieferkette

Selbst die beste Nachfrageprognose kann scheitern, wenn Materialien verspätet oder unregelmäßig eintreffen. Auch Vorlaufzeiten, Leistungsdaten von Lieferanten und Versanddauer sollten verfolgt werden. So stellen Sie sicher, dass Ihre Produktionsprognose auf den Möglichkeiten basiert, die sich aus dem Zeitplan und der Zuverlässigkeit Ihrer Lieferkette ergeben.

Umsetzung von Produktionsprognosen

Doch wie können Sie all diese Rohdaten in eine umsetzbare Produktionsprognose umwandeln? Der Prozess umfasst mehrere Schritte, von der Bereinigung der Daten über die Auswahl einer Methode bis hin zur kontinuierlichen Verfeinerung Ihres Ansatzes.

1. Identifizieren und bereinigen Sie die Daten

Dies ist die Grundlage für jede genaue Prognose. Beginnen Sie mit der Erfassung und Verbreitung relevanter Daten aus Produktionsprotokollen, Bestandsaufzeichnungen, Kundenaufträgen und Lieferantenberichten. Überprüfen Sie, ob die Messungen konsistent sind, beispielsweise ob alle Mengen in denselben Einheiten und Zeiträumen angegeben sind. Bereinigen Sie anschließend die Daten, indem Sie doppelte Datensätze entfernen und offensichtliche Fehler wie falsche Daten oder unrealistische Mengen korrigieren. Ergänzen Sie anschließend fehlende Daten, wo immer dies möglich ist, entweder durch Konsultation der Quelldokumente oder der beteiligten Personen oder durch Verwendung vernünftiger Schätzungen. Kennzeichnen Sie ungewöhnliche Ereignisse wie Streikwochen oder dringende Einzelaufträge, damit diese bei der Analyse ausgeschlossen oder separat behandelt werden können. Es versteht sich von selbst: Je sauberer und konsistenter Ihre Daten sind, desto zuverlässiger wird Ihre Prognose sein.

2. Analysieren Sie die Daten

Sobald die Daten bereinigt sind, nehmen Sie sich Zeit, um wirklich zu verstehen, was sie Ihnen sagen. Suchen Sie nach wiederkehrenden Mustern, die auf eine konstante, saisonale oder stark schwankende Nachfrage hindeuten könnten. Identifizieren Sie, welche Produkte Ihre konstanten Verkaufsschlager sind und welche unvorhersehbare Spitzen aufweisen. Vergleichen Sie die Nachfragemuster mit der Produktionskapazität, um zu erkennen, wo Engpässe auftreten könnten. Achten Sie auf Anomalien wie plötzliche Produktionsrückgänge oder unerwartete Spitzen und untersuchen Sie die Ursache. Indem Sie diese Erkenntnisse abbilden, können Sie die richtige Prognosemethode für jede Produktkategorie finden und vorhersagen, wo Flexibilität oder zusätzliche Kapazitäten erforderlich sein könnten.

3. Wählen Sie eine Prognosemethode

Herstellern stehen verschiedene Prognosemethoden zur Auswahl. Die Wahl hängt von der Art des Nachfragemusters, den verfügbaren Daten und der erforderlichen Genauigkeit ab. In der Praxis testen viele Hersteller mehrere Methoden und vergleichen deren Genauigkeit, bevor sie sich für eine entscheiden. Das Ziel ist es, eine zuverlässige Methode mit guten Ergebnissen zu wählen, ohne das Team unnötig zu belasten.

Hier sind einige Standardmethoden:

- Bei einer einfachen, stabilen Nachfrage können gleitende Durchschnitte kurzfristige Schwankungen ausgleichen.

- Exponentielles Glätten gewichtet aktuelle Daten stärker und eignet sich daher besonders, wenn aktuelle Trends relevanter sind.

- ARIMA-Modelle (Autoregressive Integrated Moving Average) sind eine fortgeschrittenere Methode, die nützlich ist, wenn Sie sowohl Trends als auch Saisonalitäten auf strukturierte Weise berücksichtigen müssen.

- Die Croston-Methode wird häufig für Artikel mit intermittierender Nachfrage verwendet. Dabei werden die Daten exponentiell geglättet und anschließend die Nachfrageintervalle innerhalb dieser Daten ermittelt.

- Für neue Produkte ohne lange Historie sollten Sie analoge Methoden auf der Grundlage ähnlicher Produkte in Betracht ziehen.

4. Wählen Sie das richtige Prognosetool

Das von Ihnen gewählte Tool hat direkten Einfluss darauf, wie einfach es ist, Ihre Prognosen zu erstellen, zu pflegen, zu teilen und in Ihre anderen Systeme zu integrieren. Für viele KMU kann dies bedeuten, dass sie mit Tabellenkalkulationsvorlagen beginnen, die sich leicht in Ihr ERP- oder MRP-System exportieren lassen. Größere Unternehmen profitieren häufig von fortschrittlichen Planungs- und Terminierungssystemen (APS) mit integrierten Prognosemodulen.

Das richtige Tool sollte zu Ihrer Größe, Ihrem Budget und Ihrem Workflow passen, damit die Prognoseerstellung zur Routine wird und keine Belastung darstellt. Achten Sie auf Funktionen wie:

- Integration in Ihr Fertigungs-ERP- oder MRP-System, damit die Daten automatisch fließen.

- Szenarioplanung zur Modellierung von „Was-wäre-wenn“-Situationen wie plötzlichen Nachfragespitzen oder Lieferverzögerungen.

- Optionen für die Zusammenarbeit, damit mehrere Abteilungen, von der Beschaffung bis zum Vertrieb, Beiträge leisten und Aktualisierungen in Echtzeit anzeigen können.

- Genauigkeitsverfolgung, um Prognosen mit tatsächlichen Ergebnissen zu vergleichen und Verbesserungen vorzunehmen.

5. Vergleichen Sie mit den tatsächlichen Produktionsbemühungen

Sobald die Prognose vorliegt, verfolgen Sie, wie gut sie mit Ihren tatsächlichen Produktionsbemühungen übereinstimmt. Die regelmäßige Überprüfung der Unterschiede zwischen prognostizierter und tatsächlicher Produktion lässt Sie Ihre Methoden optimieren und die Genauigkeit verbessern. Vergleichen Sie monatlich die prognostizierten mit den tatsächlichen Starts/Fertigstellungen nach SKU oder Arbeitsplatz und überwachen Sie die Prognosegenauigkeit, um etwaige Parameterinkonsistenzen anzupassen.

Produktionsprognosemodelle

Prognosemodelle sind spezifische Techniken, mit denen Rohdaten in Vorhersagen über den zukünftigen Produktionsbedarf umgewandelt werden. Jedes Modell hat seine Stärken und Grenzen, und die Wahl des richtigen Modells hängt von der Art Ihrer Produkte, den Nachfragemustern und den verfügbaren Daten ab. In vielen Fällen verwenden Hersteller eine Kombination von Modellen, um die Genauigkeit zu verbessern.

Trendprognose

Dies ist eines der einfachsten Modelle. Es projiziert Erkenntnisse aus der Vergangenheit mithilfe eines einfachen linearen Trends in die Zukunft. Es eignet sich gut, wenn die Produktionsleistung stabil ist und sich Veränderungen im Laufe der Zeit allmählich vollziehen. Wenn Sie beispielsweise Ihre Produktion pro Quartal konstant um 2 % gesteigert haben, können Sie mit einer Trendprognose schnell und einfach den zukünftigen Produktionsbedarf abschätzen.

Zeitreihenmodelle

Diese Art von Modellen analysiert Daten, die in regelmäßigen Abständen erfasst werden, wie z. B. tägliche Produktionszeitstempel, die von Mitarbeitern in der Fertigung eingegeben werden, oder wöchentliche Datenabgleiche durch Produktionsleiter. Sie lassen Sie Muster wie Trends, Saisonalität oder zyklische Schwankungen erkennen. Wie oben erwähnt, gehören zu den beliebten Beispielen einfache gleitende Durchschnitte, die kurzfristige Schwankungen glätten, oder die exponentielle Glättungsmethode nach Holt-Winters, mit der Trends und saisonale Effekte gemeinsam erfasst werden können. Fortgeschrittenere Ansätze wie ARIMA ergänzen die statistische Analyse, um komplexere, aber konsistente Muster zu verstehen.

Historische Ähnlichkeiten

Dieses Modell, das manchmal auch als analoge Prognose bezeichnet wird, stützt zukünftige Vorhersagen auf die Leistung ähnlicher Produkte oder vergleichbarer Zeiträume. Wenn beispielsweise ein neues Produkt einem im letzten Jahr eingeführten Produkt ähnelt, können Sie dessen historische Daten als Richtlinie verwenden. Dieser Ansatz ist besonders nützlich für die Einführung neuer Produkte oder Marktexpansionen, für die es nur wenige direkte Erfahrungswerte gibt.

Kausale Modelle

Kausale Modelle verfolgen einen anderen Ansatz bei der Prognose, indem sie Nachfrageprognosen mit Einflussfaktoren wie Preisgestaltung, Marketingkampagnen, Wirtschaftsindikatoren oder sogar Wetterbedingungen verknüpfen. Ein Hersteller von saisonalen Geräten könnte beispielsweise ein kausales Modell verwenden, um auf der Grundlage historischer Temperaturdaten eine fundierte Entscheidung zu treffen. Kausale Modelle können so einfach wie lineare Regressionen oder so komplex wie multivariate statistische Analysen sein. Ihr charakteristisches Merkmal ist jedoch, dass sie externe Einflussfaktoren einbeziehen, anstatt sich ausschließlich auf die Analyse der Nachfrage zu stützen.

Qualitative Methoden

Wenn zuverlässige historische Daten rar sind, kommen qualitative Methoden zum Einsatz. Diese stützen sich auf fundierte Einschätzungen von Experten, Vertriebsteams, Lieferanten oder sogar Kunden. Zu den Techniken gehört die Delphi-Methode, auch bekannt als Estimate-Talk-Estimate-Methode, bei der eine Expertengruppe die Aufgabe hat, Prognosen iterativ zu verfeinern. Eine weitere Option ist CPFR (Collaborative Planning, Forecasting, and Replenishment), bei dem die Partner der Lieferkette ihre Erkenntnisse mit den Herstellern teilen, um die Beschaffung zu planen und die Lagerbestände zu optimieren. Obwohl diese Methoden eher subjektiv sind, können qualitative Methoden Marktinformationen und externe Faktoren erfassen, die in Rohdaten möglicherweise nicht berücksichtigt werden, und werden häufig in Verbindung mit statistischen Methoden eingesetzt.

Die wichtigsten Herausforderungen bei der Produktionsprognose

Die Prognose ist eines jender Verfahren, das einerseits die Zukunft vorherzusagen versucht und andererseits eine exakte Wissenschaft ist. Die Produktionsprognose bildet da keine Ausnahme und Herausforderungen sind an der Tagesordnung. Im Folgenden werden sieben häufige Hürden bei der Produktionsprognose und Tipps zu deren Bewältigung aufgeführt.

Datenlücken und Fragmentierung

Wenn Daten über Tabellenkalkulationen und Posteingänge verstreut sind, sind Inkonsistenzen vorprogrammiert. Einheiten stimmen nicht überein, Zeitstempel fehlen und es kommt zu Duplikaten. Schlechte Daten führen zu instabilen Plänen und sinkendem Vertrauen in die Zahlen. Um dem abzuhelfen, sollten Sie Datendefinitionen und Produktionskalender standardisieren, Quellen in Ihrem ERP/MRP-System konsolidieren und einmalige Ereignisse wie Eilaufträge kennzeichnen, damit sie die Muster nicht verzerren. Eine kurze Überprüfung der Datenqualität sollte ein fester Schritt sein, bevor Sie Ihre Prognosen aktualisieren.

Intermittierende oder sprunghafte Nachfrage

Lange Phasen geringer Nachfrage, unterbrochen von plötzlichen Spitzen, sind bei bestimmten Produkten, wie Nischen-SKUs oder Projektartikeln, häufig anzutreffen. Die Durchschnittswerte mögen akzeptabel erscheinen, aber die Servicelevels schwanken. Wenden Sie Methoden an, die für eine intermittierende Nachfrage entwickelt wurden, wie z. B. Croston-Ansätze, oder verwalten Sie diese Artikel separat mit Servicelevel-basierten Puffern oder Nachbestellpunkten. Überprüfen Sie die Mindestbestellmengen (MOQs) und Vorlaufzeiten, um die Nachschubmengen und -zeitpunkte praktikabler zu gestalten.

Lange und variable Vorlaufzeiten

Die angegebenen Vorlaufzeiten entsprechen selten der tatsächlichen Variabilität. Verzögerungen bei eingehenden Materialien führen häufig zu versäumten Starts, Überstunden und Eilaufträgen. Aus diesem Grund ist die Rückverfolgbarkeit in der modernen Lieferkette so wichtig. Um die Unsicherheit bei den Vorlaufzeiten zu überwinden, planen Sie mit beobachteten Vorlaufzeiten statt mit angegebenen Werten. Fügen Sie außerdem Sicherheitszeiten und Sicherheitsbestände für kritische Komponenten hinzu, qualifizieren Sie nach Möglichkeit alternative Lieferanten oder Produkte und sichern Sie die kurzfristige Planung mit einem kurzen „Einfrierungsfenster” in Ihrem Master Production Schedule (MPS).

Kapazitätsengpässe und Umstellungen

Pläne, die von einer unbegrenzten Produktionskapazität ausgehen, ignorieren häufig Rüstzeiten, Wartungsfenster und Engpässe. Die Umsetzung weicht dann unweigerlich vom Plan ab. Wandeln Sie die Nachfrage in Maschinenstunden pro Arbeitsplatz um, ordnen Sie Ihre Produktfamilien so an, dass Umstellungen reduziert werden, und verteilen Sie die Arbeitslast gleichmäßig auf alle Schichten. Tragen Sie Ihre vorbeugenden Wartungsarbeiten in denselben Kalender wie Ihre Produktionsaufträge ein, damit sie auch tatsächlich durchgeführt werden.

Neue Produkte und Artikel mit geringer Historie

Neue oder langsam drehende Artikel liefern nicht viele Daten, aus denen Sie lernen können. Dies kann dazu führen, dass Ihre Prognosen leicht über- oder unterschätzt werden. Das Ziel hierbei ist es, einfach anzufangen und schnell zu lernen. Verwenden Sie die am ehesten vergleichbare SKU oder Produktfamilie, für die brauchbare Daten vorliegen, als Grundlage und überprüfen Sie die Ergebnisse zunächst häufiger. Passen Sie den Plan auf der Grundlage der tatsächlichen Aufträge und des Feedbacks aus der Fertigung an. Halten Sie die ersten Chargen der Produkte klein und richten Sie den Einkauf auf kürzere Zeiträume aus, damit die Prognose mit dem Eintreffen realer Daten reifen kann.

Bullwhip-Effekt und verstärkte Volatilität

Kleine Änderungen in der nachgelagerten Nachfrage können zu großen Schwankungen in der vorgelagerten Nachfrage führen, wenn Bestellungen gebündelt werden, Überprüfungszyklen lang sind oder Daten veraltet sind. Dies wird als Bullwhip-Effekt bezeichnet der, wenn er unbeachtet bleibt, zu großer Instabilität führen kann. Um dem entgegenzuwirken, sollten Sie die Überprüfungszyklen verkürzen, die Bündelung von Bestellungen reduzieren und die nachgelagerten Nachfragesignale mithilfe der CPFR-Methode an die Lieferanten teilen. Eine schlanke kollaborative Planung mit wichtigen Kunden kann die Schwankungen in der Lieferkette erheblich reduzieren.

Messung von Genauigkeit und Verzerrung

Die Prognosegenauigkeit zeigt, wie nah der Plan an der Realität war. Die Prognoseverzerrung zeigt, ob Sie die Produktionskapazitäten systematisch über- oder unterplanen. Beides sind wichtige Kennzahlen, die Aufschluss über die Effizienz Ihrer Prognosen geben. Um die Prognosegenauigkeit zu verbessern, sollten Sie eine kleine, konsistente Reihe von Kennzahlen verfolgen, damit alle die Ergebnisse auf die gleiche Weise interpretieren:

- WAPE (oder MAPE) (gewichteter/mittlerer absoluter prozentualer Fehler). Dies ergibt einen einfachen Fehlerprozentsatz, mit dem Sie messen können, wie weit Sie von Ihrem Ziel entfernt waren.

- Verzerrung (Bias). Der Durchschnittswert zwischen Ihrer Prognose und den tatsächlichen Zahlen. Ist er positiv, haben Sie zu hoch prognostiziert, ist er negativ, haben Sie zu niedrig prognostiziert.

- Drift-Check (Tracking-Signal). Dieser wichtige Prognose-KPI hilft dabei, systematische Probleme zu erkennen und Situationen zu kennzeichnen, in denen Fehler immer in eine Richtung tendieren.

Überprüfen Sie die KPI-Ergebnisse monatlich auf SKU- oder Produktfamilienebene sowie für die Gesamtwerte. Wenn Verzerrung über mehrere Monate hinweg in eine Richtung tendiert, passen Sie Ihre Methode oder Parameter an und überprüfen Sie erneut. Wenn Sie einen manuellen Schritt oder zusätzliche Eingaben hinzufügen, führen Sie eine schnelle Vorher-Nachher-Überprüfung (auch als „Forecast Value Added Check” bezeichnet) durch, um festzustellen, welche Ereignisse (manuelle Überschreibungen, Werbeaktionen, Lieferanteneingaben usw.) die Prognose tatsächlich verbessert haben. Behalten Sie, was hilfreich ist, optimieren Sie, was nicht hilfreich ist, und vergessen Sie nicht, die gewonnenen Erkenntnisse in den nächsten Zyklus einfließen zu lassen.

Erhöhen Sie die Prognosegenauigkeit mit einem ERP-System für die Fertigung

Eine moderne ERP-Software für die Fertigung kann eine große Hilfe bei der Vereinfachung des Prognoseprozesses sein. Sie hilft dabei, historische Verkaufsdaten zu sammeln und zu vereinheitlichen und verfolgt jeden Schritt des Produktionsprozesses, die Lagerbestände und die Kaufhistorie. Das Ergebnis ist ein schnellerer Zugriff auf geschäftskritische Informationen, Pläne, die auf Markttrends reagieren, und ein geringeres Risiko von Überproduktion oder Überbeständen.

Einheitliche Daten und vollständige Rückverfolgbarkeit

Fertigungssoftware schafft eine einzige Quelle für alle Ihre Aufträge, Stücklisten und Arbeitspläne, Lagerbestände, Lieferanten-Vorlaufzeiten und Produktionskalender. Wenn alle mit denselben Echtzeitdaten und auf derselben Zeitachse arbeiten, werden Fragmentierung und menschliche Fehler erheblich reduziert.

Die lückenlose Rückverfolgbarkeit dieser Systeme lässt Sie fertige Artikel mit ihren Lagerbeständen, Vorgängen und Kosten verknüpfen, sodass Sie Annahmen schnell überprüfen und nachvollziehen können, wie sich Änderungen auf den Produktlebenszyklus auswirken oder wie sie sich auf Ihre Margen auswirken.

Produktionsplanung und -ausführung

Die Produktionsplanung verbindet Ihre Prognosen mit dem Tagesgeschäft. Die Fertigungsressourcenplanung hält den Lagerbestand und die Beschaffung im Einklang mit den erwarteten Produktionsmengen, schlägt Käufe für Artikel vor, die knapp werden, berücksichtigt Lieferanten-Vorlaufzeiten und Mindestbestellmengen und hält Alternativen bereit, wenn das Angebot knapp ist. In der Fertigung können Planer Produktionsaufträge freigeben, den Fortschritt verfolgen und Verbrauch und Erträge erfassen. Probleme wie verspätete Komponenten, Kapazitätskonflikte oder Qualitätsrückhalte werden frühzeitig gemeldet, sodass Zeitpläne angepasst werden können, bevor Termine verpasst werden.

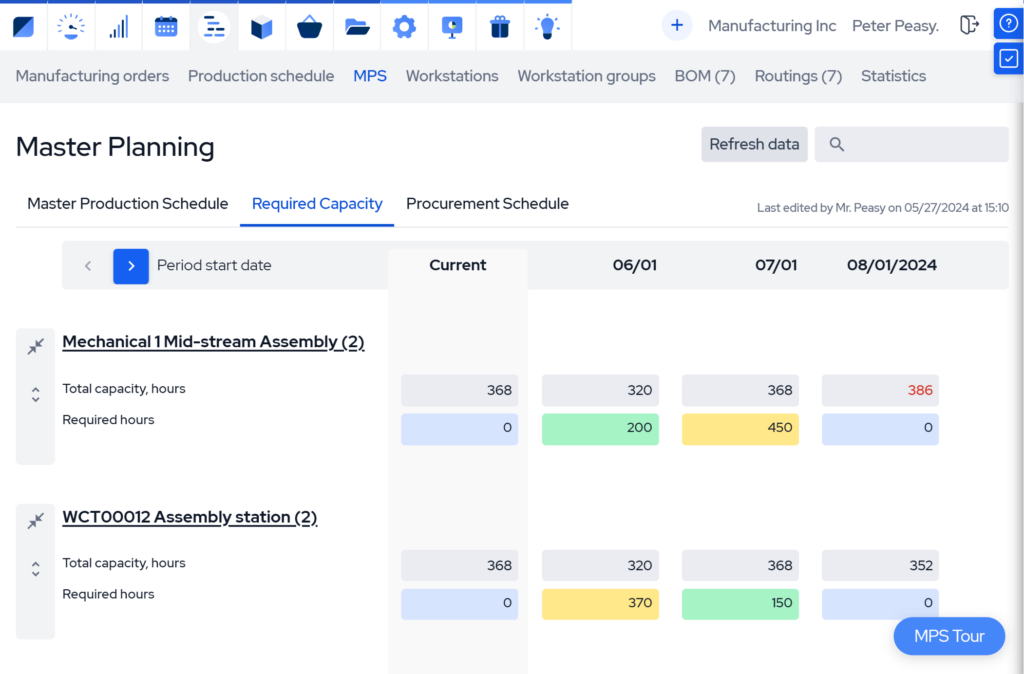

Master Production Schedule

Der Master Production Schedule (MPS) wandelt die Prognose und feste Kundenaufträge in einen zeitlich abgestimmten, realisierbaren Plan um. Er überprüft die Auslastung der Arbeitsplätze, Umrüstungen und Wartungsfenster und schützt die nahe Zukunft mit einem kurzen „Einfrierungsfenster” für den Zeitplan. Mit einfachen Was-Wäre-Wenn-Szenarien können Sie Optionen vergleichen, bevor Sie sich festlegen. Durch die Abstimmung der Nachfrage mit der realistischen Kapazität hilft der MPS, Engpässe zu vermeiden und Überproduktion sowie die damit verbundenen Lagerkosten zu vermeiden.

Messen, lernen und integrieren

ERP-Systeme verfügen über integrierte Leistungs-Dashboards, mit denen Sie Produktionskennzahlen wie die Effizienz von Arbeitsplätzen und die Kapazitätsauslastung verfolgen können. Datensätze lassen sich leicht exportieren und in Visualisierungstools wie MS Power BI veröffentlichen, um sie genauer zu analysieren. Integrierte Anbindungen an Workflow-Automatisierungsanwendungen oder sogar der Zugriff auf eine API für benutzerdefinierte Setups ermöglichen die Verbindung mit einem APS, wenn erweiterte Analysen und die Optimierung von Einschränkungen erforderlich sind. All dies macht ERPs zu einem hervorragenden Werkzeug für Prognosen und trägt dazu bei, den Prozess wiederholbar, umsetzbar und leicht ausbaufähig zu machen.

MRPeasy – Prognosen praktisch umgesetzt

MRPeasy vereint all diese Tools und mehr für kleine und mittlere Hersteller und Händler. Es bietet einheitliche Daten, ein integriertes MPS und eine branchenführende Fertigungsressourcenplanung, um Prognosen in Kauf- und Fertigungsvorschläge, eine endliche Terminplanung nach Arbeitsplätzen und übersichtliche Dashboards für Transparenz und Genauigkeit umzuwandeln. Das Ergebnis sind einfachere Prognosen, weniger Überraschungen und ein geringeres Risiko von Überbeständen oder verpassten Aufträgen.

Die wichtigsten Kernpunkte

- Die Fertigungsprognose ist ein datengesteuerter Prozess, bei dem die prognostizierte Nachfrage mit der Produktionsleistung abgeglichen wird, um realistische Zeitpläne zu erstellen, Ressourcen zuzuweisen und Überproduktion und Überbestände zu vermeiden.

- Zuverlässige Prognosen kombinieren historische Verkaufsdaten, Produktionsdaten, Lieferanten-Vorlaufzeiten und Markttrends, sodass die Entscheidungsfindung die tatsächlichen Kapazitäten und Lieferengpässe widerspiegelt.

- Der Prognoseprozess funktioniert am besten, wenn die Daten bereinigt und standardisiert sind, Muster analysiert werden und die Ergebnisse mit den Ist-Werten abgeglichen werden, um die Genauigkeit kontinuierlich zu verbessern und Verzerrungen zu reduzieren.

- Die Methoden sollten zum Signal passen: gleitende Durchschnitte und exponentielle Glättung für stabile Artikel, Holt-Winters/ARIMA für Trends und Saisonalität und Croston-Typ für intermittierende Nachfrage – ergänzt durch qualitative Eingaben, wenn die Historie dünn ist.

- Ein robustes Fertigungs-ERP vereinfacht den Prognoseprozess, indem es wichtige Daten vereinheitlicht, eine durchgängige Rückverfolgbarkeit ermöglicht, einen einfachen Zugriff auf Leistungskennzahlen bietet und sich leicht in APS oder externe Analysetools integrieren lässt.

Häufig gestellte Fragen

Definieren Sie die Einheit und den Umfang (SKU/Standort und Zeithorizont). Sammeln und bereinigen Sie historische Daten zu Umsatz, Produktion, Vorlaufzeit und Lagerbestand. Analysieren Sie Muster wie Niveau, Trend, Saisonalität oder Intermittenz. Wählen Sie eine geeignete Methode und ein geeignetes Tool für die Prognose. Erstellen Sie die Prognose, validieren Sie sie anhand von Holdout-Daten und überprüfen Sie sie regelmäßig anhand der Ist-Werte.

Es gibt keine „beste” Prognosemethode für die Fertigung, da die Methoden von den Signalen oder Quelldaten abhängen. Für stabile Artikel eignen sich gleitende Durchschnitte oder einfache/exponentielle Glättungen. Für Trend- oder Saisonartikel sind Holt-Winters oder ARIMA eine gute Wahl. Bei intermittierender Nachfrage sollten Sie Croston-Methoden verwenden. Wenn die Datenlage dünn ist oder sich Veränderungen abzeichnen, kombinieren Sie Statistiken mit den Eingaben Ihres Teams und Ihrer Lieferanten.

In der Regel sollten kleine Hersteller ihre Prognosen monatlich aktualisieren, damit die Pläne die Realität verfolgen, obwohl dies von der Art der Produktion abhängt. In volatileren Umgebungen oder bei hochwertigen A-Artikeln und nach größeren Veränderungen wie Großaufträgen, Preisänderungen oder Lieferantenverzögerungen sind sogar wöchentliche Aktualisierungen sinnvoll.

Ihnen könnte ebenfalls gefallen: Produktionsplanung mit Excel – Chancen und Grenzen