Was ist First-Pass-Yield und wie lässt es sich verbessern?

Um die Effektivität eines Fertigungsprozesses zu messen, stützen sich Hersteller häufig auf einen KPI namens „First-Pass-Yield“, zu Deutsch Erstausbeute. In diesem Artikel definieren wir First-Pass-Yield und zeigen, wie KMUs es nutzen können, um die Effizienz ihrer gesamten Fertigungsprozesse zu verbessern und ein qualitativ hochwertiges Produkt herzustellen.

Was ist First-Pass-Yield?

First-Pass-Yield (FPY oder Erstausbeute) ist ein Key Performance Indicator (KPI) in der Fertigung, der den Prozentsatz der gefertigten Einheiten misst, die den vom Hersteller festgelegten Qualitätsstandards oder Kriterien für Fertigprodukte entsprechen. Der Prozentsatz basiert auf einem einzelnen Durchlauf, der häufig durch einen festgelegten Zeitrahmen, z. B. eine Schicht, definiert ist. Er kann auch durch einen Testlauf ermittelt werden, um dem Produktionsteam Zeit für letzte Anpassungen zur Steigerung der Prozesseffizienz zu geben, bevor ein vollständiger Durchlauf durchgeführt wird.

Ein zufriedenstellendes Produkt wird anhand seiner definierten Qualitätsparameter bewertet. Abweichungen können dazu führen, dass das Produkt überarbeitet werden muss, um die Standards zu erfüllen, oder dass es verschrottet wird, weil es zu weit von den Spezifikationen abweicht, um eine Reparatur oder Überarbeitung zu rechtfertigen.

First-Pass-Yield vs. Rolled Throughput Yield

Die Kennzahl „First-Pass-Yield“ wird manchmal synonym mit dem Begriff „Throughput Yield“ (RTY oder Rolled Throughput Yield) verwendet. Es muss jedoch zwischen diesen beiden Kennzahlen unterschieden werden.

Während der FPY anhand eines einfachen Fertigungszeitraums und eines einzelnen Prozesses berechnet wird, wird der RTY unter Berücksichtigung der kumulierten First-Pass-Yield-Werte während mehrerer Zeiträume oder, häufiger, bei mehreren Stufen im Fertigungsprozess berechnet. Im Folgenden sehen wir uns Beispiele für beide Kennzahlen an.

Wie berechnet man den First-Pass-Yield?

Die grundlegende Formel für den First-Pass-Yield ist einfach:

FPY = [Anzahl der fehlerfreien Einheiten] ÷ [Gesamtzahl der Einheiten, die in den Prozess eintreten] x 100.

Wenn beispielsweise insgesamt 200 Einheiten verarbeitet wurden und 180 davon akzeptabel waren, würde der FPY 180 ÷ 200 x 100 = 0,90 oder 90 % betragen. Ein FPY-Wert von 100 ist fast unmöglich zu erreichen. Je höher der Wert jedoch ist, desto effizienter ist der Betrieb.

In einigen Situationen können kleinere Mängel, die die Qualität des Produkts nicht beeinträchtigen, als „akzeptable Einheiten“ betrachtet und bei der Berechnung als „gut“ gewertet werden.

Praktische Berechnungsbeispiele

Ein einfaches FPY-Beispiel wäre die Herstellung eines einfachen Artikels wie eines Kunststoffbechers. Die Anzahl der Becher, die eine Qualitätsprüfung bestehen, wird durch die Gesamtzahl der in einem Produktionsprozess hergestellten Becher geteilt und mit 100 multipliziert.

Ein mehrstufiges Szenario könnte denselben Plastikbecher beinhalten, jedoch mit einem zusätzlichen Schritt oder Prozess, bei dem ein Logo aufgedruckt wird. Hier wird der FPY für jede Stufe einzeln berechnet. Anschließend werden diese FPY-Gesamtwerte miteinander multipliziert, um die Rolled Throughput Yield (RTY) zu erhalten.

Nehmen wir an, der FPY für die Becherformung betrug 85 % und für den Logodruck 95 %. Die RTY würde somit 0,85 x 0,95 = 0,8075 oder etwa 80 % betragen.

Die Bedeutung des FPY

Die First-Pass-Yield-Kennzahl ist ein wichtiger KPI, da sie dem Hersteller Einblicke in die Gesamteffizienz seiner Fertigungsprozesse gibt. Stellen Sie sich diese Kennzahl als Barometer vor, das anzeigt, ob der Betrieb reibungslos und effizient läuft oder ob einige Anpassungen vorgenommen werden sollten, um die Produktqualität zu steigern und die Leistung weiter zu verbessern.

Zu den direkten finanziellen Auswirkungen einer hohen Erstausbeute gehören weniger Rohstoffabfälle für Produkte, die verschrottet werden müssen, und der Wegfall von Arbeitskosten für Nacharbeiten.

Zu den betrieblichen Vorteilen zählen Prozessstabilität und Vorhersagbarkeit. Wenn ein Hersteller weiß, was zur Aufrechterhaltung eines hohen FPY erforderlich ist, kann er besser verstehen, wie er die Kapazitätsauslastung und die Zuverlässigkeit der Produktionssteuerung verbessern kann.

Der FPY kann auch als Diagnosewerkzeug verwendet werden. Anhand historischer FPY-Daten kann ein Hersteller verschiedene potenzielle Probleme ermitteln, darunter die Notwendigkeit von Reparaturen oder Upgrades der Prozessausrüstung. Bei einem niedrigen FPY-Wert können sie überprüfen, welche Qualitätsprobleme vorliegen, und diese oft bis zu einer einzelnen Maschine oder einem einzelnen Prozessschritt zurückverfolgen. Bei richtiger Planung können Reparaturen oft ohne nennenswerte Produktionsausfälle durchgeführt werden.

Schließlich können FPY-Werte als Benchmarks für Verbesserungsinitiativen dienen, einschließlich der Aufrüstung oder des Austauschs defekter Maschinen. Durch die Verfolgung des First-Pass-Yield lässt sich die Wirksamkeit von Prozessänderungen messen.

Beispielsweise führt eine Erhöhung der Liniengeschwindigkeit logischerweise oft zu einem höheren Durchsatz. Allerdings kann dies auch zu einer Verringerung der First-Pass-Yield-Werte führen. In unserem obigen Beispiel mit den Bechern könnte eine erhöhte Liniengeschwindigkeit zu Farbverschiebungen im Logo oder Luftblasen in der Tinte führen, was Flecken zur Folge hätte. Dies führt zu fehlerhaften Produkten. Anhand der FPY-Werte kann der Hersteller die Geschwindigkeit auf ein optimales Niveau anpassen, um Druckfehler zu verringern oder zu beseitigen.

8 Möglichkeiten zur Verbesserung des First-Pass-Yield

- Implementieren Sie strukturierte Verbesserungsmaßnahmen wie Lean-Manufacturing-Prinzipien und -Tools oder verfolgen Sie einen Six-Sigma-DMAIC-Ansatz (Design, Measure, Analyze, Improve, Control).

- Optimieren Sie Produktionsprozesse. Verwenden Sie standardisierte Arbeitsanweisungen (SOPs) und vereinfachen Sie komplexe Prozesse, wann immer dies möglich ist, um Engpässe oder Aktivitäten zu beseitigen, die keinen Mehrwert für das Produkt bieten.

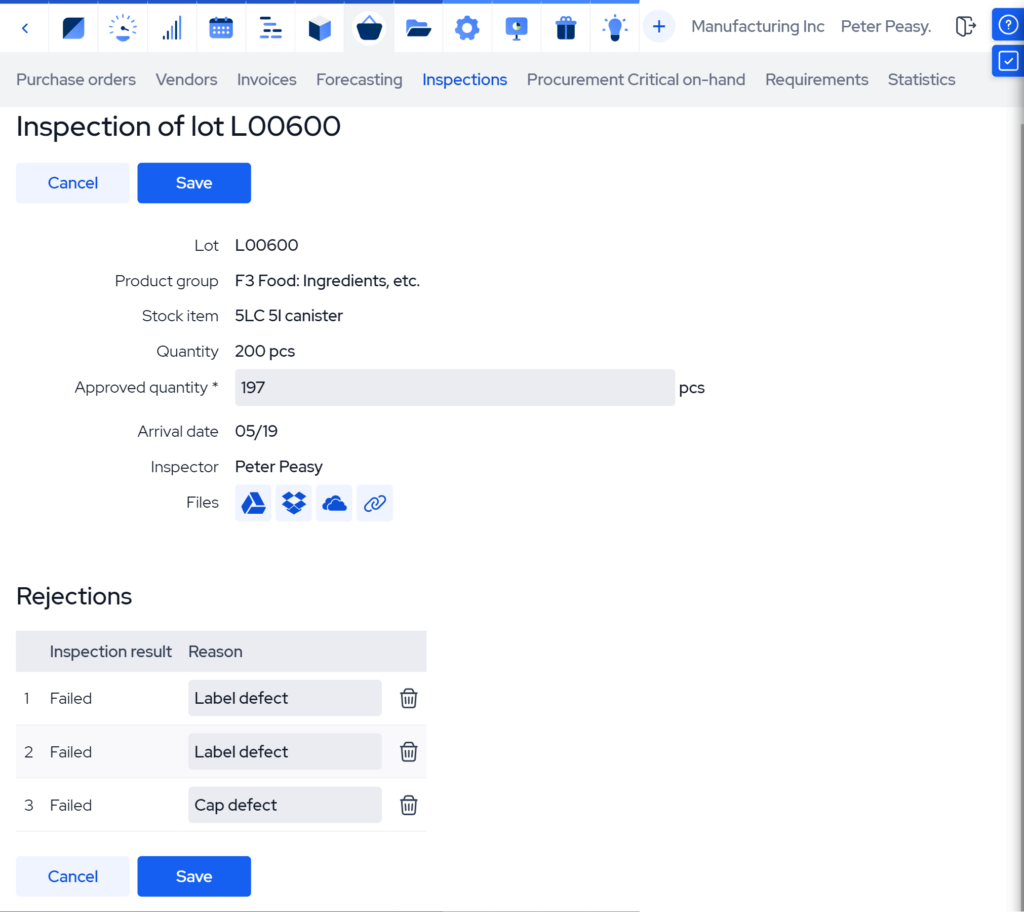

- Implementieren Sie strenge Prüfprotokolle in kritischen Phasen, um die Qualitätssicherungsmaßnahmen zu verbessern. Durch den Einsatz von Technologien zur frühzeitigen Fehlererkennung und die Anwendung statistischer Prozesskontrolle (SPC) können viele menschliche Fehler vermieden werden.

- Implementieren Sie Mechanismen zur Fehlervermeidung (Poka Yoke), die Fehler von vornherein unmöglich oder zumindest sehr schwierig machen. Dazu können physische Konstruktionsmerkmale gehören, die eine falsche Montage verhindern, Sensoren, die Fehlausrichtungen erkennen, oder eine Automatisierungslogik, die den Betrieb bei Erkennung von Anomalien stoppt.

- Investieren Sie in umfassende Mitarbeiterschulungen. Bieten Sie allen Mitarbeitern in der Produktion gründliche technische Schulungen an. Fördern Sie das Qualitätsbewusstsein und die Eigenverantwortung im Fertigungsteam. Helfen Sie den Mitarbeitern, systematische Problemlösungsfähigkeiten zu entwickeln.

- Stärken Sie die Beziehungen zu Ihren Lieferanten. Arbeiten Sie nur mit zuverlässigen, qualitätsorientierten Lieferanten zusammen, die ebenso strenge Eingangskontrollen durchführen wie Sie. Legen Sie klare Qualitätsspezifikationen fest, um Überraschungen zu vermeiden. Entwickeln Sie nach Möglichkeit gemeinsame Verbesserungsinitiativen mit Unternehmen in Ihrer Lieferkette.

- Implementieren Sie proaktive Wartungsstrategien. Warten Sie nicht, bis eine Maschine ausfällt, bevor Sie sie warten. Richten Sie vorbeugende Wartungsprogramme ein, die vorausschauende Wartungsverfahren wie Thermografie nutzen. Überwachen Sie die Leistung Ihrer Anlagen in Echtzeit, um Anomalien zu erkennen. Verfolgen Sie Wartungskennzahlen und deren Auswirkungen auf den FPY, um sicherzustellen, dass die durchgeführten Maßnahmen zur Gesamtanlageneffektivität beitragen.

- Fördern Sie eine Kultur der kontinuierlichen Verbesserung. Fördern Sie datengestützte Entscheidungen anstelle von Vermutungen. Befähigen Sie Ihre Mitarbeiter, Probleme selbst zu erkennen und zu lösen. Bilden Sie funktionsübergreifende Verbesserungsteams und legen Sie Qualitätsziele fest, die diese einhalten müssen.

Wie ERP-Software für die Fertigung die Produktionseffizienz steigern kann

Insbesondere in der Hochgeschwindigkeitsfertigung können menschliche Fehler zu vielen ineffizienten Abläufen führen, die oft unbemerkt bleiben. ERP-Software für die Fertigung bietet wichtige Funktionen für die Produktionsplanung und Bestandskontrolle und stellt sicher, dass Materialien und Komponenten bei Bedarf verfügbar sind. Moderne MRP-Lösungen umfassen in der Regel Funktionen für die Produktionssteuerung und Fertigungssteuerung sowie Funktionen für das Bestandsmanagement zur Optimierung der Ressourcenzuweisung.

Robuste Fertigungs-ERPs umfassen Manufacturing Execution Systeme (MES) oder lassen sich in diese integrieren und bilden so eine umfassende Lösung, die eine Produktionsüberwachung in Echtzeit bei gleichzeitiger Aufrechterhaltung eines ordnungsgemäßen Materialflusses ermöglicht. Diese Integration unterstützt die Verfolgung und Dokumentation von Qualitätsprüfungen während des gesamten Fertigungsprozesses und reduziert so Qualitätsmängel erheblich.

Die Fähigkeit dieser Systeme, die Materialverfügbarkeit und die Qualitätsprüfung des Lagerbestands mit den Produktionsaktivitäten zu koordinieren, erleichtert die Kommunikation und Zusammenarbeit zwischen den Abteilungen und liefert gleichzeitig Echtzeit-Einblicke in wichtige Kennzahlen. Die fortschrittlichen Analysetools dieser Systeme optimieren die kontinuierlichen Verbesserungsbemühungen, indem sie dabei helfen, sowohl Material- als auch Fertigproduktqualitätsprobleme zu verfolgen.

Nutzen Sie datengesteuerte FPY für hervorragende Fertigungsleistungen

Wie wir gesehen haben, ist der First-Pass-Yield eine entscheidende Kennzahl für die Effizienz in der Fertigung. Nacharbeit und Ausschuss verschwenden wertvolle Ressourcen und verringern die Gewinnmargen eines Unternehmens. Durch die Verfolgung und Untersuchung des FPY findet ein Unternehmen Möglichkeiten, seinen Fertigungsprozess zu verbessern, um Fehler zu reduzieren oder sogar zu eliminieren, indem die Ursachen von Fehlern gefunden und behoben werden.

Selbst geringfügige Anpassungen des Prozesses erhöhen die Produktqualität und führen zu kontinuierlichen Verbesserungen. Und jeder Schritt in Richtung eines erfolgreichen Betriebs ist auch ein Schritt in Richtung Kundenzufriedenheit.

In Kombination mit intelligenten Tools wie MES- und MRP-Systemen und unterstützt durch eine Kultur der kontinuierlichen Verbesserung wird FPY zu einem strategischen Vorteil. Hersteller, die ihre FPY-Daten verfolgen und entsprechend handeln, sind besser in der Lage, Kosten zu senken, Liefertermine einzuhalten und Produkte von gleichbleibend hoher Qualität herzustellen.

Die wichtigsten Kernpunkte

- First-Pass-Yield ist ein KPI für die Fertigung, die die Produktionseffizienz misst, indem er den Prozentsatz der Produkte erfasst, die beim ersten Versuch korrekt hergestellt wurden.

- Ein hoher FPY steht in direktem Zusammenhang mit weniger Ausschuss, geringeren Kosten und höherer Kundenzufriedenheit.

- Häufige Ursachen für einen niedrigen FPY sind Materialqualitätsprobleme, Ausrüstungsprobleme, menschliche Fehler und ineffiziente Prozesse.

- Der First-Pass-Yield lässt sich oft durch strukturiertere Fertigungsverfahren, Prozessoptimierungstechniken, die Verfolgung von Kennzahlen zur Qualitätskontrolle, Investitionen in Mitarbeiterschulungen und die Integration von Fertigungssteuerungssystemen (MES) verbessern.

- Fertigungssoftware bietet Echtzeit-Transparenz und -Analysen, um Verbesserungspotenziale zu identifizieren und durch die Automatisierung der Datenerfassung Spekulationen zu vermeiden.

Häufig gestellte Fragen

Ein guter First-Pass-Yield (FPY) liegt in der Regel bei 95 % oder höher, je nach Branche und Produktkomplexität. Ein höherer FPY weist auf einen effizienteren Prozess mit weniger Fehlern und weniger Nacharbeit hin.

Der First-Pass-Yield wird berechnet, indem die Anzahl der Einheiten, die die Prüfung beim ersten Mal bestehen, durch die Gesamtzahl der Einheiten, die in den Prozess eintreten, dividiert und dann mit 100 multipliziert wird. Die Formel lautet:

FPY = (gute Einheiten ÷ Gesamtzahl der Einheiten) × 100

Der First-Pass-Yield misst die Qualität in einer einzelnen Phase des Prozesses, während der Rolled Throughput Yield (RTY) die kumulativen Auswirkungen mehrerer Phasen berücksichtigt. Der RTY wird berechnet, indem der FPY jeder Phase multipliziert wird, wodurch ein umfassenderer Überblick über die Gesamteffizienz des Prozesses entsteht.

Ihnen könnte ebenfalls gefallen: Die 10 wichtigsten Kennzahlen für die Fertigung im Jahr 2025