Qualitätskontrolle in der Fertigung – Ein Leitfaden für KMU

Ein einziges Qualitätsproblem kann zu verärgerten Kundenanrufen, kostspieligen Rücksendungen und einer Beeinträchtigung der Beziehungen führen, die Sie über Jahre hinweg aufgebaut haben. Für kleine Hersteller in verschiedenen Branchen steht besonders viel auf dem Spiel. Hier erfahren Sie, wie Sie verhindern können, dass Qualitätsprobleme zu geschäftlichen Problemen werden, ohne Ihr Budget zu überschreiten.

Was ist Qualitätskontrolle?

Qualitätskontrolle bedeutet, Ihre Produkte zu überprüfen, damit sie korrekt hergestellt wurden, bevor sie das Werk verlassen. Hersteller führen in der Regel Kontrollen in mehreren Phasen durch. Einige überprüfen zunächst die eingehenden Materialien, andere konzentrieren sich auf wichtige Produktionsschritte und die meisten führen vor dem Versand eine Endkontrolle durch. Um die Qualitätsstandards aufrechtzuerhalten, werden an verschiedenen Stellen des Fertigungsprozesses Audits durchgeführt.

Warum ist Qualitätskontrolle wichtig? Die Rechnung ist einfach. Die Reparatur oder der Austausch eines defekten Teils in Ihrem Werk kostet vielleicht zwanzig Euro. Wenn dasselbe Teil jedoch an einen Kunden gelangt, fallen Rücksendekosten, Ersatzkosten und Zeitaufwand für die Bearbeitung von Reklamationen an – was leicht mehrere hundert Euro teuer werden kann. Die Kundenzufriedenheit ist einer der Hauptgründe für den Qualitätskontrollprozess.

Außerdem benötigen Sie eine Qualitätskontrolle, um die für Ihre Branche geltenden Qualitätsanforderungen zu erfüllen. ISO-Zertifizierungen, Industriestandards, Sicherheitsvorschriften, Kundenanforderungen – es gibt immer etwas, das Sie einhalten müssen. Wenn Sie regelmäßig Qualitätskontrollen durchführen, müssen Sie sich mit weniger Krisen auseinandersetzen und können Ihre Kunden durch die Herstellung hochwertiger Produkte zufriedenstellen.

Qualitätskontrolle vs. Qualitätssicherung

Diese Begriffe werden häufig verwechselt, und ehrlich gesagt sind die Bezeichnungen auch nicht sehr hilfreich. Qualitätskontrolle ist das, was die meisten Menschen unter „Qualität” verstehen, sprich die Inspektion und Prüfung, die Sie durchführen, um fehlerhafte Teile im Produktionsprozess zu erkennen. Sie suchen nach Problemen, nachdem diese bereits aufgetreten sind. Qualitätssicherung ist etwas anderes. Hier geht es darum, die Voraussetzungen zu schaffen, damit Probleme gar nicht erst auftreten. Bessere Produktionsprozesse, Schulungen Ihrer Mitarbeiter und ähnliche Methoden, die die Qualität der Endprodukte sicherstellen.

Auf was sollten Sie sich konzentrieren? Das hängt davon ab, was Sie herstellen und wie Sie es herstellen. Einige Hersteller prüfen alles, weil sie es sich nicht leisten können, dass Fehler durchrutschen. Andere investieren Zeit in Schulungen und Prozessverbesserungen, weil sie Probleme lieber verhindern als später zu beheben. Die meisten Unternehmen machen beides. Die Kunst besteht darin, die richtige Mischung zu finden, ohne so viel für Qualität auszugeben, dass Sie sich aus dem Geschäft preisen.

Die Bedeutung der Qualitätskontrolle in der Fertigung

Bei der Qualitätskontrolle geht es nicht nur darum, fehlerhafte Teile zu erkennen. Es geht darum, zu verhindern, dass Ihr Unternehmen aufgrund der teuren Probleme, die eine schlechte Qualitätskontrolle verursacht, einen schlechten Ruf erhält. Qualitätskontrolle ist entscheidend, um die Erwartungen der Kunden zu erfüllen.

Auswirkungen der Qualitätskontrolle auf das Geschäft

Schlechte Qualität kostet weit mehr, als den meisten Menschen bewusst ist. Sicher, Sie geben vielleicht fünfzig Euro aus, um ein defektes Teil in Ihrer Werkstatt zu reparieren. Aber wenn dieses Endprodukt einen Kunden erreicht, können Sie mit Hunderten von Euro für Garantiearbeiten rechnen, zuzüglich der Zeit, die Ihre Mitarbeiter für die Bearbeitung von Beschwerden und Rücksendungen aufwenden müssen.

Hinzu kommt der Imageschaden. Eine schlechte Erfahrung, und dieser Kunde erzählt es zehn anderen Personen. Eine gute Qualitätskontrolle kehrt diesen Effekt um. Wenn Kunden wissen, wie gut Ihr Produkt ist, kommen sie immer wieder zurück und erzählen auch anderen von Ihnen.

Vorteile in Bezug auf Vorschriften und Compliance

In allen Branchen gibt es gesetzliche Anforderungen, die Sie erfüllen müssen. ISO-Normen, Sicherheitsanforderungen, Kundenspezifikationen – es gibt immer etwas. Durch Qualitätskontrolle können Sie nachweisen, dass Sie diese Anforderungen erfüllen, wenn Auditoren auftauchen oder Kunden Fragen stellen.

Sie schützt Sie auch rechtlich. Wenn etwas schiefgeht und Sie verklagt werden, können Aufzeichnungen, die belegen, dass Sie ordnungsgemäße Qualitätskontrollmethoden angewendet haben, Ihr Unternehmen retten.

Steigerung der betrieblichen Effizienz

Eine gute Qualitätskontrolle beschleunigt tatsächlich die Abläufe und kann Ihre Produktionsprozesse rationalisieren, anstatt sie zu verlangsamen. Wenn Sie Probleme frühzeitig erkennen, müssen Sie nicht alles gleich stilllegen, um eine Krise zu beheben. Sie vermeiden das hektische Nacharbeiten fehlerhafter Teile oder die Erklärung gegenüber Kunden, warum ihre Bestellung verspätet ist.

Die Qualitätskontrolle liefert Ihnen auch bessere Informationen darüber, was in Ihren Prozessen geschieht. Sie erkennen Muster und können Dinge beheben, bevor sie zu kostspieligen Problemen werden. Auch Ihre Lieferanten werden besser, wenn Sie ihnen Feedback zu Qualitätsproblemen geben.

Methoden der Qualitätskontrolle

Es gibt verschiedene Ansätze für Qualitätskontrollmaßnahmen. Was funktioniert, hängt davon ab, was Sie herstellen, wie hoch Ihr Budget ist und wie viel Risiko Sie tolerieren können, wenn etwas schiefgeht. Hier sind einige wichtige QC-Methoden, die in der Fertigung eingesetzt werden.

Statistische Prozesskontrolle und statistische Qualitätskontrolle

Statistische Prozesskontrolle (SPC) und statistische Qualitätskontrolle (SQC) verwenden statistische Methoden zur Überwachung Ihrer Prozesse. Sie verfolgen Messungen über einen bestimmten Zeitraum und tragen sie in Kontrollkarten ein, um zu erkennen, wenn etwas aus dem Ruder läuft. Anstatt jedes Teil einzeln zu überprüfen, achten Sie auf Muster, die auf bevorstehende Probleme hinweisen. Dies funktioniert gut, wenn Sie konsistente Produktionsprozesse betreiben. Es eignet sich besonders gut für Großserienfertigungen, bei denen kleine Verschiebungen im Vorfeld große Probleme im Nachgang verursachen können.

100 %-Prüfmethode

Diese Methode ist relativ unkompliziert. Sie prüfen jedes Teil, das durchläuft. Ja, damit wird zwar alles erfasst, aber es dauert sehr lange und ist kostspielig. Die meisten Unternehmen wenden diese Methode nur an, wenn ein einziges fehlerhaftes Teil schwerwiegende Probleme verursachen könnte oder wenn sie bereits wissen, dass es Probleme mit einer bestimmten Serie oder einem bestimmten Lieferanten gibt.

Erstmusterprüfung

Hierbei wird das erste Teil, das bei Beginn eines neuen Auftrags, einer Prozessänderung oder der Verwendung neuer Werkzeuge hergestellt wird, gründlich geprüft. Die Idee dahinter ist, Einrichtungsprobleme zu erkennen, bevor eine ganze Charge fehlerhafter Teile hergestellt wird. Dies ist besonders in der Luft- und Raumfahrt sowie in der Automobilindustrie üblich, wo ein einziger Einrichtungsfehler Hunderte von teuren Komponenten ruinieren kann. Benchmarks dienen der Sicherstellung von Konsistenz

Prüflisten und QC-Checklisten

Inspektionschecklisten sind übersichtliche Dokumente, die den Inspektoren genau sagen, worauf sie achten und wie sie Abweichungen erkennen müssen. Sie standardisieren den Prozess, sodass verschiedene Personen dieselben Dinge auf dieselbe Weise überprüfen. Gute Checklisten erleichtern die Schulung und tragen dazu bei, dass in stressigen Zeiten nichts übersehen wird. Meiner Erfahrung nach enthalten die besten Checklisten spezifische Messanforderungen und klare Kriterien für die Bewertung, sodass keine Spekulationen erforderlich sind. Sie sind einfache Mittel, um eine gleichbleibende Qualität zu gewährleisten.

Lean- und Six-Sigma-Prinzipien

Dies sind umfassendere Verbesserungssysteme, die Qualität als Teil des Gesamtpakets beinhalten. PDCA (Plan, Do, Check, Act) ist ein vierstufiger Zyklus zur Problembewältigung: Sie planen, was zu tun ist, probieren es aus, überprüfen, ob es funktioniert hat, und handeln dann entsprechend den gewonnenen Erkenntnissen. Bei 5S im Six-Sigma-Prinzip geht es darum, Ihren Arbeitsbereich so zu organisieren, dass Probleme sofort erkennbar sind. Beide funktionieren besser, wenn das Management sie unterstützt und die Mitarbeiter bereit sind, ihre Routinen zu ändern.

Ursachenanalyse

Wenn etwas schiefgeht, finden Sie auf diese Weise heraus, warum es wirklich passiert ist, und nicht nur, was schiefgelaufen ist. Sie fragen so lange „Warum?“, bis Sie die zugrunde liegende Ursache gefunden haben, die Sie tatsächlich beheben können. Ohne Ursachenanalyse beheben Sie am Ende immer wieder dieselben Probleme, meist mit denselben fehlerhaften Ergebnissen.

Wie Sie die Qualitätskontrolle durchführen

So wichtig die Qualitätskontrolle auch ist, Sie benötigen einen klar definierten Prozess für ihre Durchführung. Hier sind einige der Grundlagen für die Implementierung eines umfassenden Qualitätsmanagementsystems.

Planung Ihres Qualitätskontrollansatzes

Beginnen Sie damit, herauszufinden, wo in Ihrem Prozess Probleme am wahrscheinlichsten auftreten und was den größten Schaden anrichten würde, wenn es zu den Kunden gelangt. Versuchen Sie nicht, alles zu überprüfen – das würde Sie nur überfordern und Ihre Ressourcen unnötig belasten. Wählen Sie die Dinge aus, die für die Leistung Ihres Produkts wirklich wichtig sind. Wie oft sollten Sie Kontrollen durchführen? Das hängt davon ab, wie viel Risiko Sie eingehen können und wie viel Sie sich leisten können. Vielleicht überprüfen Sie jedes zehnte Teil, nehmen Stichproben oder konzentrieren sich auf bestimmte Schritte, bei denen Sie zuvor Probleme hatten.

Implementierungs-Workflow

Richten Sie an einigen wichtigen Stellen Kontrollstationen ein, um Produkte und Rohstoffe zu prüfen. Die meisten Unternehmen überprüfen eingehende Materialien, dann erneut nach jedem Vorgang, der Probleme verursacht hat, und führen vor dem Versand eine letzte Kontrolle durch. Schulen Sie Ihre Qualitätskontrollprüfer, damit sie alle auf die gleichen Dinge achten und auf die gleiche Weise messen.

Was geschieht, wenn jemand einen Fehler findet? Das ist ebenfalls entscheidend, im Voraus zu klären.

Wer wird benachrichtigt? Wie dokumentieren Sie das Problem? Schalten Sie die Produktionslinie ab oder isolieren Sie nur die fehlerhaften Teile?

Wenn Inspektionsmaßnahmen als zusätzliche, lästige Arbeit empfunden werden, werden die Mitarbeiter sie nicht ordnungsgemäß durchführen.

Dokumentation und Aufzeichnungen

Verfolgen Sie, was geprüft wurde, welche Probleme Sie gefunden haben und wie Sie damit umgegangen sind. Sie können eine einfache Inspektions-Tabelle verwenden oder was auch immer für Ihren Betrieb am besten geeignet ist. Fertigungssoftware mit integrierter QC-Funktionalität bietet in der Regel das beste Preis-Leistungs-Verhältnis. In jedem Fall geht es darum, genügend Informationen zu haben, um Probleme und Trends zu erkennen und Ihren Kunden zu beweisen, dass Sie tatsächlich alles überprüfen.

QC-Aufzeichnungen lassen Sie zudem herausfinden, ob Ihr Qualitätssystem die gewünschten Ergebnisse erzielt. Darüber hinaus können wiederholte Mängel auf Probleme beim Produktdesign hinweisen.

8 Qualitäts-Tipps und bewährte Verfahren für kleine Hersteller

Nach über drei Jahrzehnten in der Fertigungs- und Lebensmittelverarbeitung habe ich acht Tipps und bewährte Verfahren für die Qualitätskontrolle entdeckt, die effektiv funktionieren. Wenn Sie diese gewissenhaft anwenden, wird sich Ihr Fertigungsprozess erheblich verbessern.

- Beginnen Sie mit den Grundlagen. Konzentrieren Sie sich zunächst auf kritische Qualitätsmerkmale. Ich habe aus eigener Erfahrung gelernt, dass es nahezu unmöglich ist, alles auf einmal zu verfolgen. Es ist unvermeidlich, dass in der Hektik etwas untergeht. Finden Sie die wichtigsten Probleme, konzentrieren Sie sich auf diese, bis sie zur Routine werden, und wählen Sie dann einige weitere aus, an denen Sie arbeiten möchten. Dies ist oft der beste Weg, um mit dem Qualitätsprojektmanagement zu beginnen.

- Integrieren Sie Qualitätsgewohnheiten in den täglichen Betrieb. Schulen Sie die Maschinenführer darin, Qualitätsprobleme zu erkennen. Erwarten Sie nicht, dass sie intuitiv wissen, worauf sie achten müssen. Nicht jeder hat ein Gespür für Qualitätsprobleme. Arbeiten Sie mit Ihrem Team zusammen, bis das Aufspüren von Problemen für sie zur Selbstverständlichkeit geworden ist.

- Machen Sie Qualität zur Verantwortung aller. Beziehen Sie das Produktionspersonal in Qualitätsentscheidungen mit ein. Die meisten Hersteller und Lebensmittel- und Getränkeverarbeiter haben spezielles Personal für die Qualitätskontrolle. Erwarten Sie jedoch nicht, dass diese überall gleichzeitig sein können. Ihr Produktionsteam sollte wissen, worauf es achten muss, und in der Lage sein, Ihre Qualitätskontrollabteilung sofort zu informieren, wenn Probleme auftreten, um hohe Standards aufrechtzuerhalten.

- Schaffen Sie Feedback-Schleifen zwischen Schichten und Abteilungen. Legen Sie klare Qualitätserwartungen fest und entwickeln Sie eine Methode für eine effiziente Kommunikation, auch zwischen den Schichten. Informationen aus einer Schicht müssen an die nächste weitergegeben werden. Dazu kann eine Nachbesprechung zwischen den Schichten oder Produktionsläufen gehören, damit die neuen Teammitglieder wissen, worauf sie achten müssen.

- Sorgen Sie für ein Gleichgewicht zwischen Gründlichkeit und Effizienz. Wählen Sie für verschiedene Produkte angemessene Qualitätsprüfungsstufen. Nicht alles ist kritisch. Verwenden Sie risikobasierte Ansätze, um Ihre Bemühungen zu fokussieren. Das Management der Qualitätskosten ohne Abstriche bei den Standards ist wichtig, um die Bedürfnisse der Kunden zu erfüllen, die Gewinnmargen zu erhalten und den Ruf Ihrer Marke zu schützen. Dies variiert je nach Produkttyp, suchen Sie also nach Bereichen, in denen absolute Perfektion nicht erforderlich ist.

- Lernen Sie aus Qualitätsproblemen. In meinen Jahren in der Fertigung habe ich gesehen, wie eine Kultur der Schuldzuweisung Qualitätsprobleme tatsächlich verschlimmert. Behandeln Sie Mängel als Lernmöglichkeiten und nicht als Gründe für Verweise oder Schuldzuweisungen. Teilen Sie Qualitätserfahrungen innerhalb des Unternehmens, um alle Mitarbeiter für die Qualitätskontrolle (Produkt) und Qualitätssicherung (Prozess) zu gewinnen. Bauen Sie institutionelles Wissen über häufige Probleme auf, indem Sie diese verfolgen, aufzeichnen und möglicherweise eine Anleitung erstellen. Erinnerungen verblassen – schriftliche Anweisungen bleiben bestehen.

- Lieferantenqualitätsmanagement. Nicht jedes Qualitätsproblem ist Ihre Schuld. Die Festlegung von Qualitätserwartungen mit Lieferanten ist für die Qualitätskontrolle von entscheidender Bedeutung. Sie können kein Qualitätsprodukt herstellen, wenn die eingehenden Rohstoffe minderwertig sind. Strategien zur Eingangskontrolle von Materialien stellen sicher, dass Teile, Komponenten oder Inhaltsstoffe akzeptabel sind, bevor sie den Wareneingangsbereich verlassen.

- Bauen Sie Partnerschaften für kontinuierliche Verbesserungen mit all Ihren Lieferanten auf. Beziehen Sie Ihre Lieferanten bewusst und gewissenhaft in Ihr „Ökosystem” der Qualitätskontrolle ein. Gute Praktiken beeinflussen alle Beteiligten in der Lieferkette. Wenn Sie mit Ihren Lieferanten zusammenarbeiten, um ihnen bei der Verbesserung zu helfen, profitieren alle davon. Und alle sind zufriedener, insbesondere Ihre Kunden und Stakeholder.

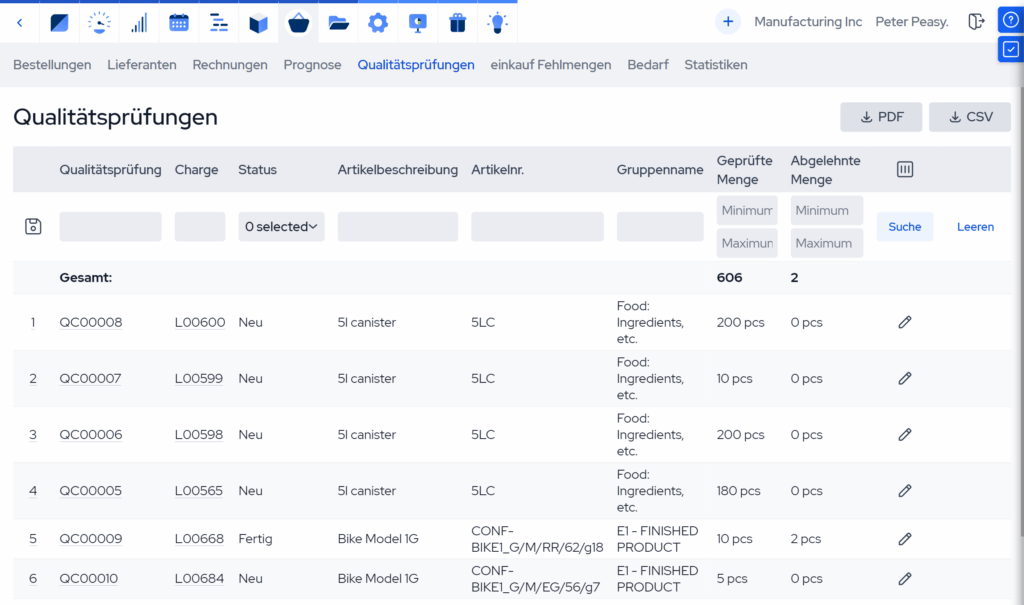

Qualitätskontrolle mit Fertigungssoftware

Für kleine Hersteller ist der Kauf einer separaten Qualitätsmanagement-Software oft finanziell nicht sinnvoll, insbesondere wenn Sie bereits eine Fertigungssoftware einsetzen, die die wesentlichen Qualitätskontrollen übernehmen kann.

Integrierte vs. eigenständige Qualitätsmanagementsysteme

Eigenständige QMS-Software kann Tausende pro Monat kosten und erfordert separate Schulungen, Dateneingaben und Wartungsarbeiten. Das ist schwer zu verkaufen, wenn Sie bereits die Produktentwicklung, den Lagerbestand, die Produktion und den Einkauf in einem anderen System verwalten. Integrierte Qualitätskontrollfunktionen in Ihrer Fertigungssoftware bedeuten einen einzigen Login, eine einzige Datenbank und ein einziges System, das gewartet werden muss.

Ihre Qualitätsdaten werden automatisch mit Losnummern, Bestellungen und Produktionsaufzeichnungen verknüpft, ohne dass eine manuelle Dateneingabe erforderlich ist. Sicher, integrierte Systeme verfügen möglicherweise nicht über alle ausgefallenen Funktionen einer speziellen QMS-Software. Die meisten kleinen Hersteller benötigen jedoch lediglich grundlegende Inspektionsabläufe, Rückhalteverfahren und einige Qualitätsberichte. Die speziellen Funktionen sind oft die zusätzlichen Kosten und die Komplexität nicht wert.

Wesentliche Qualitätskontrollfunktionen in Fertigungssoftware

Suchen Sie nach Systemen, die eingehende Materialien zur Prüfung zurückhalten und verfolgen können, welche Chargen bestanden oder durchgefallen sind. Wenn Waren zur Prüfung eintreffen, sollten Sie automatisch benachrichtigt werden. Sie müssen auch abgelehnte Artikel bearbeiten – entweder Nacharbeitsaufträge erstellen oder sie abschreiben –, ohne zu einer anderen Software wechseln zu müssen.

Manchmal schlüpfen Fehler durch. Hier ist Rückverfolgbarkeit von großer Bedeutung. Wenn ein Kunde wegen eines Problems anruft, müssen Sie das betreffende Teil bis zu seinem Ursprung verfolgen. Welcher Lieferant hat das Material geliefert? Wann wurde es hergestellt? Zu welcher Produktionsserie gehörte es? Eine gute Berichterstattung zeigt Ihnen Muster im Zeitverlauf. Vielleicht liefert ein Lieferant immer wieder fehlerhafte Materialien, oder ein bestimmter Bediener übersieht viel mehr Fehler als andere.

Überlegungen zur Implementierung

Wählen Sie keine Software, die viel komplizierter ist, als Sie benötigen. Wenn Ihre Mitarbeiter Wochen brauchen, um die Qualitätsfunktionen zu verstehen, stimmt etwas nicht. Die besten Systeme lassen die Qualitätskontrolle wie einen Teil Ihrer bereits bestehenden Abläufe erscheinen und nicht wie eine separate Aufgabe, an die Sie sich ständig erinnern müssen. Ihr Team sollte in der Lage sein, sie in wenigen Stunden zu erlernen, nicht in mehreren Tagen.

Achten Sie auch auf die Kosten. Wenn sich durch das Hinzufügen von Qualitätsfunktionen die Kosten für die Software verdoppeln, ist es möglicherweise besser, bei Papier-Checklisten und guter Dokumentation zu bleiben.

Die wichtigsten Schlüsselpunkte

- Qualitätskontrolle in der Fertigung ist der Prozess der Inspektion und Prüfung von Produkten in verschiedenen Produktionsphasen, damit sie den Qualitätsstandards und Kundenanforderungen entsprechen und um zu verhindern, dass fehlerhafte Produkte zum Kunden gelangen.

- Sie müssen die Qualitätskontrolle nicht unnötig kompliziert gestalten. Wählen Sie die wichtigsten Aspekte Ihres Produkts aus und überprüfen Sie diese bei jeder Gelegenheit. Eine einfache Checkliste, die tatsächlich von allen genutzt wird, ist effektiver als ein komplexes System, das nur im Regal liegt.

- Fehlerhafte Teile verursachen weitaus höhere Kosten als Sie vielleicht vermuten. Sicher, Sie verlieren vielleicht zwanzig Euro für das defekte Teil, aber dann haben Sie es mit Rücksendungen, Garantiearbeiten und verärgerten Kunden zu tun. Ein wenig Qualitätskontrolle, gepaart mit sofortigen Korrekturmaßnahmen, erspart Ihnen später eine Menge Kopfzerbrechen.

- Wenn Sie bereits eine Fertigungssoftware verwenden, prüfen Sie, welche Qualitätsmanagementfunktionen diese bietet, bevor Sie etwas Separates kaufen. Möglicherweise haben Sie bereits alles, was Sie brauchen, und es ist wahrscheinlich einfacher zu bedienen als eine eigenständige Qualitätssoftware, die zusätzliche Kosten verursacht und separate Schulungen erfordert.

- Achten Sie auf Muster bei Ihren Qualitätsproblemen. Wenn immer wieder die gleichen Probleme auftreten, gibt es in der Regel einen Grund, den Sie beheben können. Notieren Sie sich, was schiefläuft, und nach einer Weile werden Sie feststellen, welche Probleme am häufigsten auftreten. Dann ist es möglich, das Problem effektiver zu beheben.

Häufig gestellte Fragen

Bei der Qualitätskontrolle geht es darum, Produkte zu prüfen und zu testen, um Fehler zu erkennen, bevor sie den Kunden erreichen. Die Qualitätssicherung konzentriert sich auf die Verbesserung von Prozessen, Schulungen und Systemen, um Fehler von vornherein zu vermeiden. Die meisten Hersteller nutzen beide Methoden, um optimale Ergebnisse zu erzielen.

Prozesse in der Qualitätskontrolle sollten mindestens einmal pro Jahr oder bei wesentlichen Änderungen in der Produktion, bei Lieferanten oder Vorschriften überprüft werden. Regelmäßige Überprüfungen lassen Sie Lücken erkennen, die Konformität auf dem neuesten Stand halten und sicherstellen, dass Ihre Methoden kosteneffizient und relevant bleiben.

Unternehmen beginnen damit, kritische Punkte in ihrem Produktionsprozess zu identifizieren, an denen Fehler am wahrscheinlichsten auftreten. Anschließend richten sie Inspektionen ein, schulen das Personal, erstellen klare Checklisten und dokumentieren die Ergebnisse. Der Einsatz integrierter Fertigungssoftware kann die Qualitätskontrolle konsistenter und effizienter machen.

KMUs können kritische Produktmerkmale priorisieren, Stichproben anstelle von 100 %-Prüfungen durchführen und Maschinenführer schulen, um Probleme frühzeitig zu erkennen. Eine kostengünstige Fertigungssoftware mit integrierten Qualitätskontrollfunktionen lässt Sie Inspektionen rationalisieren, ohne dass ein separates System erforderlich ist.

Ihnen könnte ebenfalls gefallen: Wie können Sie die Produktionseffizienz messen und steigern?