Leitfaden zum Instandhaltungsmanagement für kleine und mittlere Fertigungsunternehmen

Reparieren, bevor es kaputt geht. Diese einfache Idee bildet die Grundlage für das Instandhaltungsmanagement und macht den Unterschied zwischen einer Fertigungsanlage, in der ständig Brände gelöscht werden müssen, und einer, die wie ein Uhrwerk läuft. Vorbeugende Instandhaltung ist keine Raketenwissenschaft, erfordert jedoch eine Änderung unserer Denkweise in Bezug auf die Pflege und Wartung von Anlagen.

Was ist Instandhaltungsmanagement?

Einfach ausgedrückt ist Instandhaltungsmanagement die regelmäßige Wartung von Anlagen, um kostspielige Ausfälle zu vermeiden. Dazu gehören:

- Planung regelmäßiger Wartungsintervalle zur Optimierung der Effizienz.

- Verfolgen von Reparaturverläufen und -mustern, um die vorbeugende Instandhaltung zu unterstützen.

- Effektive Zuweisung von Ressourcen.

Niemand findet Instandhaltungsmaßnahmen sonderlich spannend – bis eine wichtige Anlage auf einmal ausfällt. Denken Sie einmal darüber nach: Wenn Ihre Produktionslinie steht, steht alles still. Aufträge verzögern sich, Mitarbeiter stehen untätig herum und die Kosten steigen. Aus diesem Grund planen und automatisieren intelligente Fertigungsbetriebe ihre Wartungsaufgaben, anstatt nur auf Probleme zu reagieren. Dies ist Teil einer insgesamt effektiven Wartungsstrategie

Die Implementierung eines Plans für vorausschauende Instandhaltung trägt dazu bei, die Anlagenleistung zu verbessern, die Lebensdauer der Maschinen zu verlängern und die betriebliche Effizienz zu steigern.

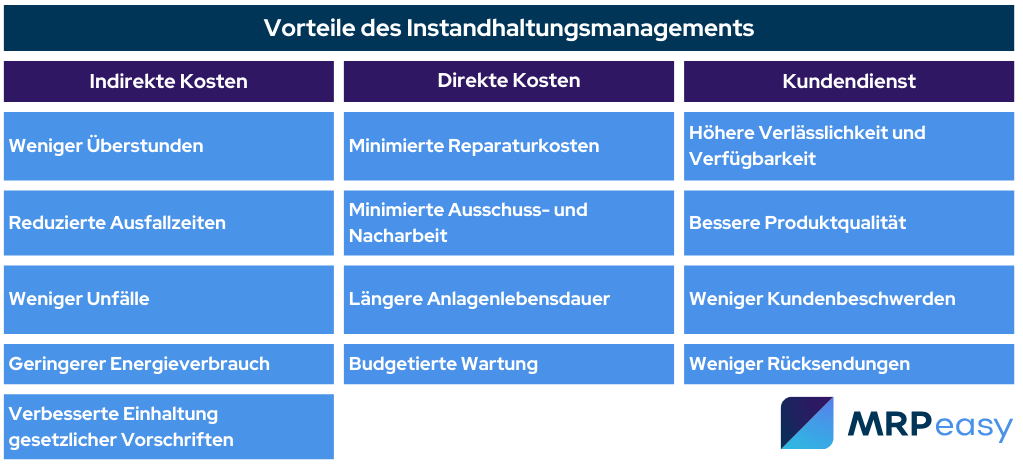

Warum Instandhaltungsmanagement für Ihren Gewinn wichtig ist

Jedes Mal, wenn eine Maschine unerwartet ausfällt, geht Geld verloren. Zunächst fallen die offensichtlichen Ausfallkosten an: Ersatzteile, Arbeitsaufwand, bei komplizierten Reparaturen möglicherweise sogar externe Reparaturdienste. Doch das ist nur der Anfang.

Was ist mit all den Mitarbeitern, die untätig herumstehen? Oder den Eilkosten für den Übernachtversand von Ersatzteilen? Oder dem Kunden, der seine Bestellung storniert, weil Sie den Termin nicht eingehalten haben?

Diese versteckten Kosten ungeplanter Ausfallzeiten schmerzen oft mehr als die Reparatur selbst.

Und hier kommt der Clou: Geräte, die regelmäßig gewartet werden, halten einfach länger. Wenn Sie Ihr Kapitalbudget nicht durch vorzeitige Ersatzanschaffungen belasten, kann dieses Geld in das Wachstum fließen, anstatt nur dafür, den Betrieb aufrechtzuerhalten. Eine gute Wartungsstrategie ist ein wirksames Mittel zur Optimierung des Lebenszyklus Ihrer Produktionsanlagen.

Reaktive Instandhaltung vs. vorbeugende Instandhaltung

Einige Unternehmen reparieren Dinge erst, wenn sie kaputt sind. „Was nicht kaputt ist, taugt schon noch“, sagen sie. Das klingt bei der Budgetbesprechung gut. Warum Geld für die Instandhaltung von etwas ausgeben, das (scheinbar) einwandfrei funktioniert?

Das Problem tritt auf, wenn dieses wichtige Teil kurz vor der Auslieferung eines Großauftrags ausfällt. Plötzlich zahlen Sie hohe Preise für Notfallreparaturen statt für kostengünstige Instandhaltungsarbeiten. Ihr Wartungsteam leistet Überstunden. Die Produktionspläne werden über den Haufen geworfen. Ein Betriebsmanagement, das auf reaktiver Instandhaltung statt auf vorausschauender Instandhaltung oder proaktiver Instandhaltung auf der Grundlage datengestützter Entscheidungen unter Verwendung von Kennzahlen basiert, ist kostspielig.

Und vergessen wir nicht, dass die Maschine wahrscheinlich stärker beschädigt wurde, weil sie während des Betriebs ausgefallen ist. Marken Sie sich, dass sich ein „bis zum bitteren Ende”-Ansatz bei Instandhaltungsaufgaben niemals auszahlt. Tatsächlich kann reaktive Instandhaltung Ihre Rentabilität sogar beeinträchtigen.

Intelligente Unternehmen entscheiden sich für eine andere Art des Instandhaltungsmanagements. Sie überprüfen ihre Anlagen regelmäßig, ersetzen verschlissene Teile, bevor sie ausfallen, und planen Wartungsarbeiten während geplanter Ausfallzeiten. Dies erhöht die Lebensdauer Ihrer physischen Anlagen, die für die betriebliche Effizienz erforderlich sind.

Erfordert dies mehr Organisation?

Ja.

Ist das mit höheren Vorlaufkosten verbunden?

Manchmal.

Aber das effiziente Instandhaltungsmanagement zahlt sich aus: Die Anlagen fallen seltener aus, halten länger, haben eine längere Betriebszeit und verursachen weniger Produktionsprobleme. Darüber hinaus lassen sich die Produktionsabläufe leichter optimieren. Es ist einfach eine bessere Methode, um Ihr gesamtes Facility Management zu verbessern.

Ich habe beide Ansätze gesehen, und die Zahlen lügen nicht. Unternehmen, die von reaktiver auf vorbeugende Instandhaltung umstellen, senken ihre Gesamtwartungskosten in der Regel um 15 bis 20 %. Die Verfügbarkeit ihrer Anlagen steigt oft um 30 % oder mehr. Die Produktion wird konsistenter, die Qualität und die Betriebszeit verbessern sich, und Sicherheitsvorfälle gehen deutlich zurück.

Bestimmung der optimalen Wartungsintervalle für Ihre Anlagen

Wie oft sollten Sie Ihre Anlagen warten? Die Antwort ist nicht immer einfach. Die meisten Hersteller geben grundlegende Richtlinien vor, aber diese Empfehlungen berücksichtigen selten Ihre spezifischen Betriebsbedingungen.

Beginnen Sie mit dem Gerätehandbuch. Die Empfehlungen des Originalherstellers bilden die Grundlage für Ihren Zeitplan, den Sie Ihrem Instandhaltungsteam vorgeben. Passen Sie diesen dann anhand folgender Faktoren an:

- Betriebsumgebung: Hitze, Staub, Feuchtigkeit und Vibrationen beschleunigen den Verschleiß und verkürzen die Lebensdauer einer Maschine.

- Nutzungsmuster: Geräte, die rund um die Uhr in Betrieb sind, benötigen eine andere Wartung als Maschinen, die nur gelegentlich verwendet werden, insbesondere in Bezug auf Schmierung und zustandsorientierte Instandhaltung.

- Produktionskritikalität: Wichtige Engpassgeräte müssen möglicherweise häufiger überprüft werden.

- Ausfallhistorie: Aus früheren Ausfallmustern lassen sich anfällige Komponenten erkennen und die Leistung der Anlagen anhand von Leistungskennzahlen beurteilen.

Am effektivsten ist eine Kombination aus zeit- und nutzungsabhängigen Auslösern. Beispielsweise sollte die Hydraulikflüssigkeit alle 6 Monate ODER alle 2.000 Betriebsstunden gewechselt werden, je nachdem, was zuerst eintritt.

Führen Sie für jedes Gerät Wartungsaufzeichnungen. Nach 6 bis 12 Monaten werden Sie Muster erkennen. Wenn bestimmte Komponenten regelmäßig vor der planmäßigen Wartung ausfallen, verkürzen Sie das Intervall. Dies kann zur Senkung der Betriebskosten beitragen.

Wenn bei Inspektionen wiederholt Komponenten in gutem Zustand festgestellt werden, sollten Sie eine Verlängerung des jeweiligen Wartungsintervalls in Betracht ziehen. Dies hilft bei der Prognose von Wartungsaufgaben, um unnötige Kosten zu vermeiden.

Unabhängig davon, welche Intervalle Sie festlegen, ist vor allem die Einhaltung wichtig. Der beste Instandhaltungsplan ist der, den Ihr Team auch tatsächlich einhält. Nutzen Sie Checklisten, um die Art der erforderlichen Wartungsarbeiten für jedes Intervall zu dokumentieren.

Implementierung eines Instandhaltungsmanagementsystems

Bauen Sie Ihr System zur Verwaltung von Instandhaltungsaufträgen schrittweise auf. Perfektion ist zu Beginn nicht möglich, da Sie noch nicht über ausreichende Kennzahlen verfügen, um zu prognostizieren, wann Wartungsarbeiten geplant werden sollten. Konzentrieren Sie sich darauf, die grundlegenden Prozesse gut zum Laufen zu bringen, bevor Sie weitere Komplexität hinzufügen. Was ist am wichtigsten? Dass Ihr Team das System tatsächlich nutzt.

Erstellen Sie zunächst ein Anlageninventar. Dokumentieren Sie folgendes für jede Maschine:

- Marke, Modell und Seriennummer.

- Kaufdatum und erwartete Lebensdauer.

- Standort in Ihrer Einrichtung.

- Kritische Ersatzteile und deren Lieferanten.

- Instandhaltungshistorie (falls verfügbar).

Entwickeln Sie anschließend Standardverfahren für gängige Instandhaltungsaufgaben. Klare Anweisungen reduzieren Fehler und gewährleisten eine gleichbleibende Qualität, insbesondere bei neuen Technikern. Machen Sie Bilder von wichtigen Komponenten und Problemstellen, um diese den schriftlichen Verfahren beizufügen.

Richten Sie ein proaktives Instandhaltungsauftragssystem auf der Grundlage einer vorbeugenden Wartungsplanung ein, auch wenn es nur einfach ist. Verfolgen Sie, wer die Arbeit angefordert hat, was zu tun ist, wer sie ausgeführt hat und wie lange sie gedauert hat. Dies schafft Verantwortlichkeit und liefert wertvolle Daten für die zukünftige Planung in Ihrer Wartungsabteilung.

Schulen Sie Ihre Analgenführer in der Durchführung grundlegender vorbeugender Instandhaltungsarbeiten wie Schmierung und Sicherheitsinspektionen. Sie arbeiten täglich mit den Geräten und bemerken oft Probleme, bevor sie ernst werden. Geben Sie ihnen klare Richtlinien, was zu überprüfen ist und wann Probleme gemeldet werden müssen, die die Sicherheit am Arbeitsplatz beeinträchtigen oder zu ungeplanten Ausfallzeiten und Produktionsunterbrechungen führen können.

Planen Sie schließlich regelmäßige Überprüfungen Ihres Instandhaltungsprogramms. Was funktioniert? Was nicht? Welche Geräte verursachen regelmäßig Probleme?

Nutzen Sie diese Informationen, um Ihre Arbeitsabläufe zu optimieren und die Ergebnisse zu verbessern.

Denken Sie daran, dass die Kultur genauso wichtig ist wie die Verfahren. Die Instandhaltung wird oft beiseite geschoben, wenn der Produktionsdruck steigt. Die Unternehmensleitung muss der Gerätepflege konsequent Priorität einräumen, um sie als Kernwert zu etablieren und nicht als Nebensache zu betrachten.

Optimieren Sie die Wartungsplanung mit MRP/ERP-Software

Kleine Fertigungsunternehmen haben oft Schwierigkeiten mit dem Instandhaltungsmanagement. Komplexe Instandhaltungssoftware ist zu teuer, aber Tabellenkalkulationen bieten nicht genügend Struktur. Cloud-basierte MRP/ERP-Software könnte einen praktischen Mittelweg bieten.

Kernfunktionen für die Instandhaltung

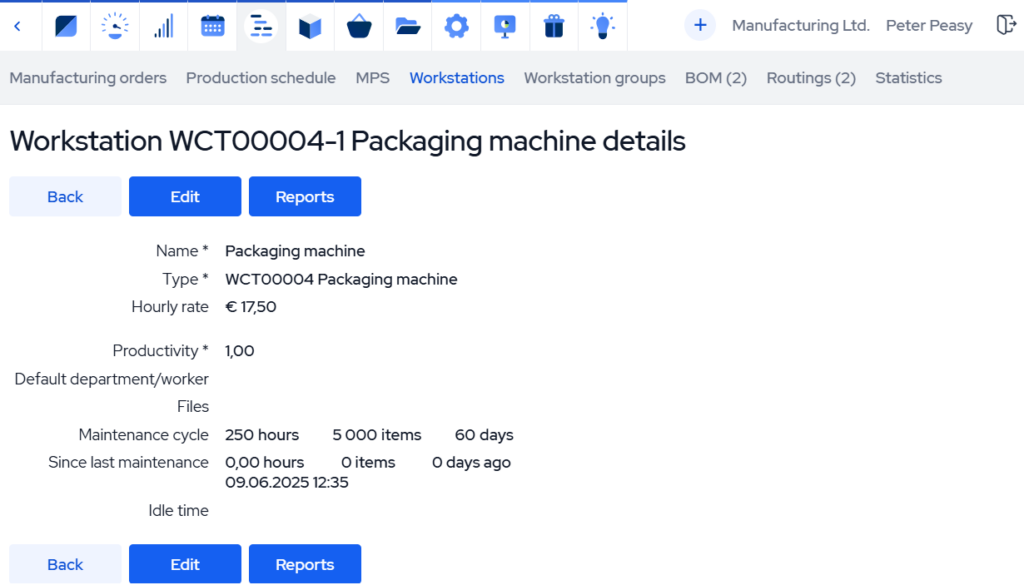

Die Instandhaltungsplanungsfunktionen in einigen ERP-Systemen für die Fertigung bieten grundlegende, aber effektive Tools für das Instandhaltungsmanagement. Ein gutes System ermöglicht Ihnen beispielsweise Folgendes:

- Verfolgung von Wartungsarbeiten in Zyklen basierend auf Kalendertagen, Betriebsstunden oder produzierten Einheiten.

- Einsicht von Dashboard-Zählern, die die verbleibende Zeit bis zur nächsten Wartung anzeigen.

- Planung von Wartungsausfällen in Ihrem Produktionskalender.

- Aufzeichnung der vorbeugenden Instandhaltungshistorie für Compliance und Planung.

- Benachrichtigungen per E-Mail oder Dashboard, wenn Geräte gewartet werden müssen.

- Speichern der Wartungsdokumentation als Referenz für Techniker.

Vorteile eines integrierten, effektiven Instandhaltungsmanagements

Was dieses computergestützte Instandhaltungsmanagementsystem so leistungsstark macht, ist seine Integration. Durch die Verbindung der Gerätewartungsprozesse mit der Produktionsplanung in einem einzigen System folgen diese Lösungen dem Kernprinzip moderner Fertigungssysteme: Ressourcen funktionieren besser, wenn sie gemeinsam verwaltet werden.

Wenn die Instandhaltungsplanung neben den Produktionsplänen angezeigt wird, ist sie nicht mehr nur eine nachträgliche Überlegung. Sie wird Teil Ihrer Betriebsstrategie zur Reduzierung von Ausfallzeiten.

Diese Integration bietet auch finanzielle Vorteile. Das System hilft, versteckte Kosten durch unerwartete Ausfallzeiten zu vermeiden: untätige Mitarbeiter, verpasste Termine, Eilreparaturen – indem es die Instandhaltung in denselben Tools sichtbar macht, die Sie für Produktionsentscheidungen verwenden.

Instandhaltungsdaten optimieren außerdem die unternehmensweite Entscheidungsfindung, indem sie Einblicke in die Zuverlässigkeit der Anlagen liefern, die sich auf den Einkauf, die Terminplanung und die Angebotsfristen für neue Aufträge auswirken. Dies ist für das Management von Fertigungsanlagen von entscheidender Bedeutung.

Praktische Funktionen

Eine Fertigungs-ERP-Software mit grundlegenden Instandhaltungsfunktionen reicht aus, um ohne übermäßige Komplexität von reaktiver zu vorbeugender Wartung überzugehen.

Ein gutes Instandhaltungsmanagement-Softwaremodul für Einsteiger verfolgt die Planung vorbeugender Wartungsmaßnahmen, sodass Sie katastrophale Anlagenausfälle vermeiden können. Dies geschieht durch automatisierte Echtzeit-Wartungsmeldungen für Maschinen auf Basis der Betriebszeit oder der produzierten Einheiten. Dies unterstützt Ihr Instandhaltungsteam bei seinen Bemühungen, die Lebensdauer kritischer Anlagen zu verlängern.

Für kleine Fertigungsunternehmen, die erste Schritte in Richtung einer systematischen Wartungsplanung unternehmen, bietet Cloud-basiertes Fertigungs-ERP die wesentliche kostensparende Struktur, um Probleme zu vermeiden, anstatt nur auf Ausfälle zu reagieren. Dies ist ein Schritt hin zu fundierten Entscheidungen, die zu einer kontinuierlichen Verbesserung der Instandhaltungsabläufe führen.

Mit dieser Art von Software müssen Sie nicht mehr defekte Geräte reparieren, sondern können Ausfälle verhindern. Weniger Ausfallzeiten. Längere Lebensdauer der Geräte. So einfach ist das. Die meisten kleinen Betriebe müssen lediglich mit der Instandhaltungsplanung beginnen, was mit diesem System ohne große Investitionen möglich ist.

Die wichtigsten Kernpunkte

- Der Wechsel von reaktiver zu präventiver Instandhaltung reduziert Ausfallzeiten erheblich, verlängert die Lebensdauer der Geräte und verbessert die allgemeine Betriebseffizienz. Unternehmen, die dies tun, senken ihre Wartungskosten häufig um 15 bis 20 %.

- Ungeplante Ausfälle führen zu versteckten Kosten wie Leerlaufzeiten, Terminverzögerungen und Eilaufträgen. Proaktive Instandhaltung lässt Sie diese Ausgaben minimieren und ist daher ein entscheidender Faktor für den Schutz des Geschäftsergebnisses.

- Optimale Wartungsintervalle hängen von Nutzungsmustern, Betriebsbedingungen und der Ausfallhistorie ab. Die Verwendung von zeit- und nutzungsbasierten Triggern verbessert die Genauigkeit und Kosteneffizienz.

- Beginnen Sie mit den Grundlagen: Gerätebestand, klare Arbeitsabläufe und ein einfaches Arbeitsauftragssystem. Der Erfolg hängt davon ab, ob das System tatsächlich vom Team genutzt wird, nicht von seiner Komplexität.

- Durch die Schulung der Maschinenbediener in grundlegenden vorbeugenden Maßnahmen können Probleme frühzeitig erkannt, Risiken reduziert und die Zuverlässigkeit des Systems erhöht werden.

- Für kleine Fertigungsunternehmen bieten Cloud-basierte MRP/ERP-Systeme mit integrierten Instandhaltungsfunktionen eine praktische und kostengünstige Möglichkeit, ohne hohe Investitionen auf vorbeugende Wartung umzustellen.

Häufig gestellte fragen

Beginnen Sie mit den allgemeinen Richtlinien des Herstellers und passen Sie diese dann an die Umgebung, die Nutzung und die Ausfallhistorie Ihrer Geräte an. Sammeln und überprüfen Sie Instandhaltungsdaten über einen Zeitraum von 6 bis 12 Monaten, um Muster zu erkennen und die Intervalle bei Bedarf anzupassen.

Ja, aufgrund der Anfangsinvestitionen in Planung, Schulung und Ersatzteile kann dies zunächst so erscheinen. Langfristig führt dies jedoch in der Regel zu geringeren Kosten, da Notfallreparaturen, Produktionsverzögerungen und vorzeitiger Austausch von Geräten vermieden werden.

Beginnen Sie mit einfachen Tools wie Tabellenkalkulationen oder ERP-Einstiegslösungen, die Funktionen für die vorbeugende Instandhaltung enthalten. Diese Systeme bieten eine strukturierte Planung und Transparenz ohne die hohen Kosten komplexer Plattformen.

Ihnen könnte ebenfalls gefallen: Ursachenanalyse in der Fertigung