Ursachenanalyse in der Fertigung: Was sie ist und wie Sie sie durchführen

Läuft die Produktion reibungslos, ist alles super. Treten jedoch Probleme auf, müssen KMUs über die oberflächlichen Symptome hinausgehen und eine Ursachenanalyse durchführen. Ohne die zugrundeliegenden Ursachen für Fehler zu identifizieren, sind Sie endlos damit beschäftigt, Brände zu löschen und Zeit und Geld für vorübergehende Lösungen zu verschwenden.

Was ist eine Ursachenanalyse?

Die Ursachenanalyse ist ein systematischer Ansatz zur Analyse von Fehlern an beliebigen Stellen im Produktionsprozess, um Gründe oder Auslöser zu identifizieren und eine Wiederholung zu verhindern. Sie kann auch für andere Zwecke verwendet werden, z. B. für die Sicherheit und die Personalbesetzung sowie für andere Geschäftsprozesse. Ich habe sie als Elektriker und Wartungstechniker für die Fehlerbehebung an Maschinen eingesetzt. Wir konzentrieren uns jedoch in diesem Artikel allgemein auf ihren Einsatz zur Ermittlung der Ursachen von Problemen, die im gesamten Fertigungsprozess auftreten.

Die Ursachenanalyse ist keine einzelne Methode, sondern ein Oberbegriff für verschiedene Techniken und Modelle. Da ich an vielen Ursachenanalysen teilgenommen habe, möchte ich betonen, dass es bei ihr nicht darum geht, Schuld zuzuweisen. Denken Sie daran, dass Sie nach der wahren „Wurzel des Problems“ suchen und nicht nach Fehlern oder Schuldigen. Bleiben Sie bei Ihrer Untersuchung so neutral wie möglich.

Grundursache versus oberflächliche Probleme

Stellen Sie sich vor, Ihr Lagerboden wird durch ein Leck überflutet. Eine Möglichkeit besteht darin, den Boden immer wieder aufzuwischen. Das Leck bleibt jedoch bestehen. Sie haben das Problem nicht gelöst, da es weiterhin immer wieder auftritt.

Eine Ursachenanalyse würde das Problem bis zu seiner Quelle verfolgen, einem undichten Rohr drei Räume weiter. Das Wasser auf dem Boden war das Symptom – das undichte Rohr ist die Ursache. Möglicherweise wurde dies wiederum durch eine unzureichende Wartungsplanung verursacht.

Hier ein Beispiel aus der Fertigung:

- Symptom: Verspätete Lieferungen an die Kunden.

- Oberflächlicher Grund: Versandverzögerungen.

- Tiefere Ursache: Die Produktion liegt hinter dem Zeitplan zurück.

- Noch tiefer: Materialengpässe.

- Grundursache: Ungenaues Bestandsverfolgungssystem.

Warum es in der Fertigung wichtig ist, die Grundursache zu beheben

Wiederkehrende Probleme verschwenden Zeit, Material und Geld. Vorübergehende Lösungen, die ohne Ermittlung der wahren Grundursache eines Problems vorgenommen werden, führen zu Kettenreaktionen.

Die meisten Hersteller erkennen Symptome schnell, haben jedoch Schwierigkeiten, deren Wiederauftreten zu verhindern. Hier sind drei Ziele der Ursachenanalyse in der Fertigung.

Ziel 1: Identifizieren Sie die wahre Problemquelle

Das erste Ziel besteht darin, über die sichtbaren Symptome hinauszugehen, um herauszufinden, was tatsächlich defekt ist. Die Ursachenanalyse verwendet systematische, datengestützte Methoden, um Probleme bis zu ihrem Ursprung zurückzuverfolgen und dabei zu unterscheiden zwischen Faktoren, die zum Problem beitragen, und der tatsächlichen Ursache oder dem Mangel, der das Problem verursacht.

Beispielsweise sind verspätete Lieferungen nicht immer ein Versandproblem. In der Regel handelt es sich um einen Fehler in der Bestandsführung, der Planung oder der Kommunikation, der mehrere Schritte früher im Prozess auftritt. Oder es könnte etwas anderes sein. Es ist unerlässlich, das Kernproblem zu ermitteln.

Ziel 2: Implementieren Sie Lösungen, die wirklich funktionieren

Sobald Sie nicht mehr nur die Symptome behandeln, weil Sie die tatsächliche Ursache ermittelt haben, können Sie Korrekturmaßnahmen auf der Grundlage der Realität und nicht von Annahmen entwickeln. Dadurch wird der tatsächliche Ausfallpunkt ins Visier genommen, sodass Ihre Lösungen Bestand haben.

Wenn Sie die Ursachen angehen, schaffen Sie datengestützte Lösungen, die dauerhafte Ergebnisse liefern und nicht nur vorübergehende Abhilfe schaffen.

Ziel 3: Verhindern Sie, dass Probleme erneut auftreten

Es geht darum, die tatsächliche Ursache anzugehen, damit Sie nicht in einem endlosen Kreislauf wiederkehrender Probleme stecken bleiben. Gezielte Verbesserungen erhöhen die Zuverlässigkeit des Systems und Sie müssen nicht mehr immer wieder denselben Problemen hinterherjagen.

Dadurch wandelt sich Ihr Betrieb von einem reaktiven Notfallmodus zu einer proaktiven Problemprävention. Sie gehen die tatsächlichen zugrundeliegenden Probleme an und fördern das Qualitätsmanagement und die Kontrolle Ihrer Fertigungs- und Geschäftsprozesse.

Dies hat einen zusätzlichen Vorteil. Jede beseitigte Ursache stärkt Ihren gesamten Betrieb, schafft Impulse für kontinuierliche Verbesserungen und bietet Ihren Stakeholdern einen Mehrwert.

Wie Sie eine Ursachenanalyse durchführen

Es gibt mehrere bewährte Vorlagen für die Ursachenanalyse, die für ihre grafische Darstellung anerkannt sind. Diese können von einfach bis komplex reichen. Damit sie jedoch effektiv sind, müssen Sie einem klar definierten Muster folgen.

Ein strukturiertes Muster aus der kontinuierlichen Verbesserung und Six Sigma ist die fünfphasige Methodik DMAIC – Definieren (Define), Messen (Measure), Analysieren (Analyze), Verbessern (Improve), Kontrollieren (Control). Sie kann sowohl für die Gestaltung neuer Prozesse als auch für die Ursachenanalyse verwendet werden.

Phase 1: Definieren

Stellen Sie zunächst fest, ob Sie tatsächlich ein Problem in Ihrem Prozess haben. Orientieren Sie sich dabei an Ihren Produktionsstandards. Wenn es sich tatsächlich um ein Problem handelt, beschreiben Sie genau und in einfacher, leicht verständlicher Sprache, was nicht in Ordnung ist.

Versammeln Sie dann Ihr Ursachenanalyse-Team und teilen Sie ihm die Problemstellung mit. Stellen Sie sicher, dass alle mit Ihren Erkenntnissen einverstanden sind.

Phase 2: Messen

Sammeln und analysieren Sie alle Aufzeichnungen, die für das Problem relevant sind. Sie sind nun bereit, mit einer eingehenden Analyse zu beginnen. Ihr Ursachenanalyse-Team sollte sich darüber einigen, welche Daten erfasst werden sollen und wo diese zu finden sind.

Die Untersuchung fehlgeschlagener Qualitätssicherungstests für Möbeloberflächen kann beispielsweise mit den Wartungsaufzeichnungen für Sprühgeräte oder den Verfallsdaten von Beizen beginnen.

Suchen Sie nach Mustern, der Häufigkeit von Fehlerzuständen und deren Auswirkungen auf den Betrieb. Identifizieren Sie, welche Bereiche oder Fertigungsverfahren betroffen sind.

Phase 3: Analysieren

Brainstormen Sie anhand der gesammelten Daten Ideen zur Identifizierung der tatsächlichen Ursachen. Beziehen Sie unbedingt die Teammitglieder ein, die mit den Daten oder Aufzeichnungen vertraut sind und diese verstehen. Es ist auch sinnvoll, eine zweites Paar Augen von „extern“ hinzuzuziehen, die die Aufzeichnungen überprüft. Diese können oft Fragen stellen oder Beobachtungen machen, die Ihrem Ursachenanalyse-Team möglicherweise entgangen sind.

Trennen Sie bei der Analyse der Daten die Warnzeichen oder Symptome von den tatsächlichen Ursachen. Fieber allein sagt einem Arzt noch nichts über die Ursache der Erkrankung. Er untersucht, testet und untersucht erneut, um das eigentliche Problem zu finden, bevor er eine Behandlung empfiehlt. Ihr Problemlösungsprozess ist ähnlich. Ziehen Sie niemals voreilige Schlüsse. Vergewissern Sie sich, dass Sie verstehen, was wirklich vor sich geht.

Listen Sie mithilfe der entsprechenden Ursachenanalyse-Designvorlage alle möglichen Ursachen auf. Testen und validieren Sie jede einzelne, um festzustellen, ob sie wirklich die Ursache ist. Meine bevorzugte Methode ist die 5-Why-Methode, auf die wir gleich noch zu sprechen kommen.

Wenn Sie alle möglichen Ursachen untersucht und die Symptome ausgeschlossen haben, bleibt die Ursache übrig. Vermeiden Sie voreilige Schlussfolgerungen, bevor Sie zu Schritt 5 übergehen. Es ist auch möglich, dass es mehrere Ursachen gibt.

Phase 4: Verbessern

Nachdem Sie nun die Ursache des Problems kennen, können Sie mit der Behebung beginnen. Einige Lösungen lassen sich schnell umsetzen, andere erfordern mehr Aufwand. Entwickeln Sie eine Lösung, die Ihr Team tatsächlich in die Praxis umsetzen kann. Sie muss nachhaltig sein und sich langfristig bewähren. Möglicherweise müssen Sie verschiedene Lösungen ausprobieren, um die beste zu finden.

Dann werden Sie konkret. Wer ist für welchen Teil der Lösung verantwortlich und wann wird sie realistisch gesehen umgesetzt sein? Ohne klare Verantwortlichkeiten verstauben selbst die besten Pläne.

Phase 5: Kontrollieren

Sie haben die Lösung umgesetzt? Dann müssen Sie jetzt beweisen, dass sie funktioniert. Legen Sie klare Erfolgskennzahlen fest. Überwachen Sie diese konsequent. Der Überwachungszeitraum hängt von der Lösung ab. Sie müssen die Auswirkungen des Problems berücksichtigen. Stellen Sie sicher, dass die Lösung konsequent angewendet wird.

Legen Sie fest, wer an der Lösung beteiligt ist. Wenn Dritte beteiligt sind, sollten diese einbezogen werden. Eine schnelle interne Lösung erfordert möglicherweise einen Monat langes Verfolgen. Aber was ist mit einem komplexen Problem, das mehrere Bereiche oder externe Partner betrifft? Planen Sie eine längerfristige Überwachung ein. Das Verfolgen einer internen Herausforderung nimmt in der Regel weniger Zeit in Anspruch als das Verfolgen von Problemen, die von externen Quellen stammen.

Und schließlich: Was passiert, wenn das Problem nicht behoben wurde? Sie fangen erneut bei Null an und prüfen, was Sie übersehen haben. Überdenken Sie Ihre ursprüngliche Ursachenanalyse und finden Sie, was übersehen oder verworfen wurde. Beginnen Sie dann den gesamten Prozess von vorne.

Tools und Methoden der Ursachenanalyse

Nicht jedes Ursachenanalyse-Modell oder -Ansatz kann für jede Ursachenanalyse verwendet werden. Die richtige Methode für die jeweilige Aufgabe hängt ab von:

- der Art Ihres Problems,

- seiner Komplexität

- und den Ihnen zur Verfügung stehenden Ressourcen.

Manchmal beginnen Sie mit einem Ansatz und wechseln zu einem anderen, wenn Sie mehr erfahren. Beispielsweise können die 5 Whys mehrere Faktoren aufdecken, die Sie dazu veranlassen, ein Fischgräten-Diagramm zu erstellen. Die Änderungsanalyse kann Sie auf einen bestimmten Fehler hinweisen, der eine Fehlerbaumanalyse erfordert. Der Schlüssel liegt darin, mit der Methode zu beginnen, die zunächst zu Ihrem Problem passt, und dann Ihre Analysemethode nach Bedarf anzupassen.

So finden Sie das richtige Werkzeug für Ihre Situation.

Ursachenanalyse-Modelle für einfache, lineare Probleme

Einfache Ursache-Wirkungs-Beziehungen erfordern in der Regel keine komplexen Analysewerkzeuge. Diese Methoden funktionieren, wenn das Problem einen klaren Verlauf hat. Eine Sache führt zur nächsten auf einem relativ direkten Weg.

Die 5-Why-Methode

Was sie ist: Eine Frage-Antwort-Technik, die die Ursache aufdeckt, indem wiederholt „Warum?“ gefragt wird, bis Sie zum grundlegenden Problem gelangen.

Am besten geeignet für: Unkomplizierte Probleme mit direkten Ursache-Wirkungs-Zusammenhängen. Diese Methode ist hervorragend, wenn Sie schnelle Antworten benötigen, ohne umfangreiche Daten für die Entscheidungsfindung sammeln zu müssen. Mit den fünf Whys können Sie den ursächlichen Faktor relativ schnell finden.

Wie sie funktioniert:

- Beginnen Sie damit, das Problem so einfach wie möglich zu formulieren.

- Fragen Sie, warum das Problem aufgetreten ist. Dokumentieren Sie die Antwort.

- Nehmen Sie diese Antwort und fragen Sie erneut nach dem Grund.

- Fragen Sie so lange weiter „Warum“ (in der Regel 4-6 Mal), bis weitere Antworten keinen Sinn mehr ergeben oder keine zusätzlichen nützlichen Informationen mehr liefern.

Beispiel:

- Problem: Kundenlieferungen sind regelmäßig verspätet.

- Warum? Die Produktion liegt hinter dem Zeitplan zurück.

- Warum? Rohstoffe führen unerwartet zu Fehlmengen.

- Warum? Die Lagerbestände stimmen nicht mit den Angaben im System überein.

- Warum? Der Materialverbrauch wird nicht korrekt gemeldet.

- Warum? Neue Mitarbeiter verstehen den Meldeprozess nicht.

- Grundursache: Unzureichende Schulung zu den Verfahren der Bestandsberichterstattung.

Worauf Sie achten müssen: Hören Sie nicht zu früh. Es ist verlockend, die erste plausible Antwort zu akzeptieren, aber das ist in der Regel nur ein Symptom und möglicherweise nicht die wahre Grundursache. Achten Sie auch darauf, dass dies nicht zu einer Schuldzuweisung wird. Konzentrieren Sie sich auf Prozessfehler, nicht nur auf menschliches Versagen.

Änderungsanalyse

Was sie ist: Eine Methode zur Untersuchung, was sich in Ihrem Prozess, Ihrer Umgebung oder Ihren Materialien geändert hat, bevor das Problem auftrat.

Am besten geeignet für: Probleme, die plötzlich oder erst kürzlich aufgetreten sind. Dies ist insbesondere dann der Fall, wenn Mitarbeiter sagen: „Es hat alles gut funktioniert, bis …“

Wie sie funktioniert:

- Ermitteln Sie genau, wann das Problem zum ersten Mal aufgetreten ist, oder so genau wie möglich.

- Identifizieren Sie alle Änderungen, die zu diesem Zeitpunkt stattgefunden haben, wie z. B. Personalwechsel, Materialien von neuen Lieferanten, Anpassungen an der Ausrüstung oder Aktualisierungen von Verfahren.

- Analysieren Sie jede Änderung. Stellen Sie fest, ob sie zu dem Problem beigetragen haben könnte.

- Testen Sie Ihre Hypothese, indem Sie deren Zusammenhang mit dem Problem untersuchen.

- Überprüfen Sie, ob das Problem durch Rückgängigmachen der Änderung behoben wird.

Beispiel:

- Problem: Vor zwei Wochen kam es zu einem Anstieg der Qualitätsmängel.

- Festgestellte Änderungen: 1. Es gibt einen neuen Lieferanten für eine wichtige Komponente, 2. Wir haben Änderungen an den Arbeitsschichten vorgenommen und 3. Es gab kürzlich ein Software-Update.

- Die Untersuchung ergibt, dass die Komponente des neuen Lieferanten leicht abweichende Spezifikationen aufweist.

- Grundursache: Nicht übereinstimmende Komponentenspezifikationen aufgrund des Lieferantenwechsels.

Worauf Sie achten müssen: Oftmals treten mehrere Änderungen gleichzeitig auf. Gehen Sie nicht davon aus, dass die offensichtlichste Änderung die Ursache oder das einzige Problem ist – untersuchen Sie systematisch alle Möglichkeiten.

Ursachenanalyse für Probleme mit mehreren Faktoren

Manchmal hat ein Problem nicht nur eine Ursache und ist mehr wie ein perfekter Sturm aus mehreren Faktoren, die gleichzeitig schiefgehen. Wenn Sie mehrere Verdächtige haben oder sich nicht sicher sind, wo Sie anfangen sollen, benötigen Sie etwas, mit dem Sie alle Möglichkeiten auflisten können.

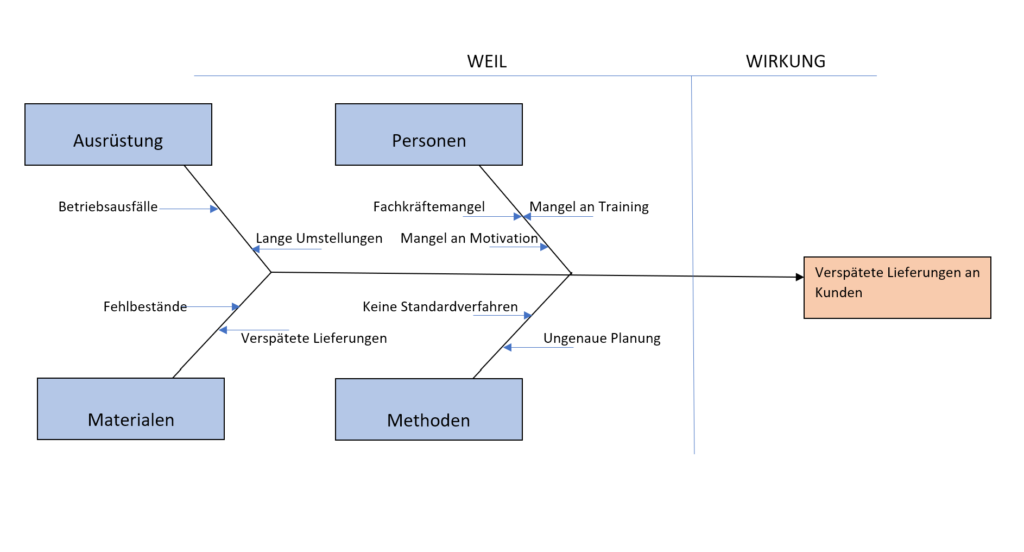

Genau hier kommt das Fischgräten-Diagramm zum Einsatz.

Fischgräten- oder Ishikawa-Diagramm

Was es ist: Ein visuelles Brainstorming-Tool, das potenzielle Ursachen in Kategorien organisiert. Es zeigt anschaulich, wie jede einzelne Ursache zu einem Problem beitragen könnte. Wenn es gezeichnet wird, ähnelt es einem Fischskelett.

Am besten geeignet für: Komplexe Probleme mit mehreren potenziellen Ursachen. Es eignet sich auch hervorragend für Situationen, in denen Sie alle Möglichkeiten ausloten müssen, bevor Sie sie eingrenzen können.

Wie sie funktioniert:

- Zeichnen Sie eine horizontale Linie mit der Problemstellung in einem Kasten am rechten Ende (dem „Fischkopf”).

- Identify 4-6 major categories that could contain causes for inefficiencies. For manufacturing, it could include:

- Arbeitskräfte.

- Methode.

- Materialien.

- Maschinen.

- Messungen.

- Umgebung.

- Zeichnen Sie für jede Kategorie diagonale Linien von der Hauptlinie aus (die „Knochen” des Skeletts).

- Sammeln Sie mögliche Ursachen innerhalb jeder Kategorie. Fügen Sie diese als kleinere Zweige hinzu.

- Analysieren Sie das Diagramm. Identifizieren Sie die wahrscheinlichsten Ursachen für eine weitere Untersuchung.

Beispiel:

- Problem: Hohe Fehlerquoten in der Endmontage.

- Zu untersuchende Kategorien und Zweigprobleme:

- Arbeitskräfte → Schulungslücken oder Ermüdung.

- Methode → Unklare Verfahren oder improvisierte Abkürzungen.

- Materialien → Qualitätsschwankungen oder falsche Spezifikationen.

- Maschinen → Kalibrierungsprobleme oder abgenutzte Werkzeuge.

- Ihre Untersuchung identifiziert abgenutzte Werkzeuge als Hauptursache.

- Grundursache: Ineffizienzen bei der der vorbeugenden Wartungsplanung oder der Umrüstung.

Worauf Sie achten müssen: Betrachten Sie das Fischgräten-Diagramm als Ausgangspunkt. Es zeigt mögliche Ursachen auf, aber Sie müssen jede einzelne überprüfen. Widerstehen Sie während Ihrer Brainstorming-Sitzung der Versuchung, sich mit Nebensächlichkeiten zu beschäftigen. Konzentrieren Sie sich auf das spezifische Problem, das Sie angehen.

RCA methods for complex or safety-critical problems

Wenn Sie mit Problemen zu tun haben, die mehrere Fehlerquellen, Sicherheitsrisiken oder komplexe Systeme aufweisen, benötigen Sie leistungsfähigere Werkzeuge. Diese Methoden lassen Sie die Ursachen von Fehlern verfolgen und herausfinden, wo Ihre Sicherheitsnetze versagt haben. Ein einziger Fehler kann oft einen Dominoeffekt haben.

Fehlerbaumanalyse

Was es ist: Ein Top-Down-Logikdiagramm, das alle möglichen Ursachen für einen Fehler aufzeigt und dabei Logikgatter verwendet, um die Beziehungen zwischen Ereignissen darzustellen. Es sieht oft wie ein Baum aus.

Am besten geeignet für: Komplexe Probleme mit mehreren potenziellen Fehlerpfaden, sicherheitskritische Vorfälle oder wenn Sie verstehen müssen, wie verschiedene Fehler zusammen ein Problem verursachen.

Wie sie funktioniert:

- Definieren Sie das unerwünschte Ereignis und platzieren Sie es an der Spitze des Baums.

- Identifizieren Sie alle unmittelbaren Ursachen, die zu diesem Problem führen könnten.

- Bestimmen Sie für jede Ursache, ob es sich um ein grundlegendes Ereignis handelt, das nicht weiter aufgeschlüsselt werden kann, oder ob eine weitere Analyse erforderlich ist.

- Verwenden Sie UND/ODER-Logikgatter, um zu zeigen, wie Ereignisse zusammenwirken oder miteinander in Beziehung stehen.

- Verfolgen Sie alle Pfade von oben nach unten. So können Sie feststellen, welche Kombinationen von Ausfällen zu dem Problem geführt haben.

Beispiel:

- Problem: Ein kritischer Geräteausfall führte zu einem Produktionsstillstand.

- Die Analyse ergab mehrere Faktoren, die dazu beigetragen haben:

- Sensorfehlfunktionen wurden nicht erkannt, da der Wartungsplan nicht eingehalten wurde.

- Sicherheitsprotokolle wurden missachtet, da der Alarm aufgrund früherer Fehlalarme deaktiviert worden war.

- Der Bediener bemerkte die Warnzeichen aufgrund unzureichender Schulung nicht.

- Grundursachen: In diesem Fall gab es mehrere Fehler, darunter Wartungslücken, Verstöße gegen Sicherheitsprotokolle und Schulungsmängel.

Worauf Sie achten müssen: Diese Methode kann sehr schnell komplex werden. Konzentrieren Sie sich bei Ihrer Fehlerbaumanalyse auf den konkreten Vorfall. Versuchen Sie nicht, jedes mögliche Fehlerszenario abzubilden. Diese Methode ist analytischer als andere Methoden. Sie funktioniert am besten, wenn Sie über eine gute Dokumentation des Vorfalls verfügen.

Barriereanalyse

Was sie ist: Bei dieser Methode wird ermittelt, welche Barrieren oder Sicherheitsvorkehrungen ein Problem hätten verhindern sollen. Es wird analysiert, warum sie versagt haben.

Am besten geeignet für: Qualitätsmängel, Sicherheitsvorfälle, Situationen im Gesundheitswesen, in denen etwas, das hätte bemerkt werden müssen, übersehen wurde. Möglicherweise sind mehrere Sicherheitssysteme ausgefallen.

Wie sie funktioniert:

- Identifizieren Sie die aufgetretene Gefahr oder den aufgetretenen Defekt.

- Erfassen Sie alle Barrieren, die dies hätten verhindern sollen. Beispiele hierfür sind Inspektionen, Qualitätskontrollen und Sicherheitsverfahren.

- Verfolgen Sie den Weg des Problems zurück und identifizieren Sie, welche Barrieren versagt haben.

- Finden Sie für jede versagte Barriere heraus, warum sie nicht funktioniert hat. Fehlte sie, war sie unzureichend oder wurde sie nicht befolgt?

- Bestimmen Sie, welches Versagen einer Barriere am kritischsten war.

Beispiel:

- Problem: Ein fehlerhaftes Produkt gelangte zum Kunden.

- Barrieren, die dies hätten verhindern sollen:

- Die In-Prozess-Inspektion wurde aufgrund von Zeitdruck übersprungen.

- Die abschließende Qualitätskontrolle war fehlerhaft. Der Inspektor war neu und übersah den Defekt.

- Kundenabnahmeprüfung: Ein Kunde hat diese Funktion vor der Bestellung nicht getestet.

- Grundursache: Der Qualitätskontrollprozess hat unzureichende Sicherheitsvorkehrungen, wenn die Produktion unter Zeitdruck steht, und die Schulung der Prüfer ist unzureichend.

Worauf Sie achten müssen: Die Feststellung, dass eine Barriere versagt hat, bedeutet nicht, dass Sie die Grundursache gefunden haben. Sie müssen verstehen, warum die Barriere versagt hat. War sie schlecht konzipiert? Wurde sie nicht befolgt? War sie deaktiviert? Darin liegt das eigentliche Bewusstsein.

Die Vorteile und Herausforderungen der Ursachenanalyse

Die Ursachenanalyse liefert einen echten Mehrwert. Aber sie ist nicht ohne Komplikationen. Lassen Sie uns jetzt herausfinden, was Sie über beide Seiten wissen müssen und wie Sie die Herausforderungen meistern können.

Dauerhafte Problemlösung

Der größte Vorteil der Ursachenanalyse ist die endgültige Lösung von Problemen. Wenn Sie die zugrundeliegende Ursache beseitigen, verhindern Sie, dass Nacharbeiten und wiederholte Korrekturen erneut erforderlich werden. Die Herausforderung besteht jedoch darin, dass dies im Vorfeld mehr Zeit erfordert als ein schnelles Pflaster.

Die Lösung? Beginnen Sie mit den Problemen, die Sie am meisten Zeit oder Geld kosten. Der ROI rechtfertigt den Zeit- und Arbeitsaufwand.

Messbare Kosteneinsparungen

Hersteller, die Ursachenanalysen konsequent umsetzen, verzeichnen eine Verringerung von Ausschuss, Nacharbeit und Ausfallzeiten. Einige KMUs berichten von Verbesserungen bei den Termintreuequoten, nachdem sie die Ursachen systematisch angegangen sind. Die Herausforderung besteht darin, dass Sie Daten benötigen, um diese Verbesserungen zu verfolgen. Viele kleine Hersteller haben keine robusten Systeme zur Verfolgung von Prozessdaten.

Die Lösung? Fangen Sie einfach an. Verfolgen Sie nur ein oder zwei wichtige Kennzahlen wie Fehlerquoten oder Kundenbeschwerden, damit Sie den Wert nach und nach nachweisen können.

Stärkere Teamfähigkeiten

Die Ursachenanalyse fördert die Problemlösungsfähigkeiten in Ihrem gesamten Unternehmen. Ihr Team lernt, kritisch und systematisch über Probleme nachzudenken. Die Herausforderung? Möglicherweise stoßen Sie auf Widerstand von Personen, die dies für Zeitverschwendung halten. Einige fühlen sich durch die genaue Prüfung unwohl.

Die Lösung? Stellen Sie es als Prozessverbesserung dar, nicht als Schuldzuweisung. Loben Sie Ihre Erfolge öffentlich und beziehen Sie diejenigen, die sich gewehrt haben, in den Prozess mit ein. Menschen unterstützen das, was sie selbst mitgestaltet haben.

Bessere Kundenbeziehungen

Wenn Sie wiederkehrende Qualitätsprobleme und Lieferprobleme beseitigen, wird dies von den Kunden wahrgenommen. Zuverlässigkeit wird zu Ihrem Wettbewerbsvorteil. Die Herausforderung besteht darin, dass Kunden Ihre interne Arbeit nicht sehen. Sie sehen nur das Endergebnis oder dessen Fehlen.

Die Lösung? Warten Sie nicht, bis alles perfekt ist. Informieren Sie Ihre Kunden, wenn Sie eine Ursache identifiziert und behoben haben, die sie betrifft. Das schafft Vertrauen.

Organisationswissen und kontinuierliche Verbesserung

Jede Ursachenanalyse erweitert die Wissensbasis Ihres Unternehmens. Mit der Zeit bauen Sie eine institutionelle Bibliothek darüber auf, was funktioniert und was nicht. Die Herausforderung? Wissen geht verloren, wenn Mitarbeiter das Unternehmen verlassen. Vielbeschäftigte Teams dokumentieren selten von sich aus, was sie gelernt haben.

Die Lösung? Erstellen Sie ein einfaches Ursachenanalyse-Protokoll oder einen gemeinsamen Ordner, in dem Ergebnisse und Lösungen festgehalten werden. Das muss nichts Ausgefallenes sein. Selbst eine einfache Tabelle reicht aus.

Die Realität der Ressourcen

Die Ursachenanalyse erfordert Zeit, und kleine Hersteller haben immer das Gefühl, zu wenig von ihr zu haben. Sie sind ohnehin schon stark ausgelastet, und jetzt bittet Sie noch jemand, langsamer zu machen und Probleme zu analysieren? Das kann schnell zur Herausforderung werden.

Aber das gilt auch für die Zeit, die Sie mit denselben wiederkehrenden Problemen verbringen. Das ist Zeit, die Sie ohnehin verlieren. Die Ursachenanalyse lenkt diese Zeit in Richtung dauerhafter Lösungen. Es ist eine Investition, die sich auszahlt, sobald sich die Gewohnheit etabliert hat.

7 Ursachenanalyse-Tipps für kleine Hersteller

- Beginnen Sie mit Problemen mit großer Auswirkung. Versuchen Sie nicht, alles auf einmal zu lösen. Das ist nahezu unmöglich. Halten Sie jedoch Ausschau nach Problemen und beginnen Sie so schnell wie möglich mit einer Ursachenanalyse. Konzentrieren Sie sich auf Probleme, die die Qualität, Sicherheit oder hohe Kosten betreffen.

- Beziehen Sie die Personen ein, die dem Problem am nächsten stehen. Denken Sie daran, dass Mitarbeiter in der Produktion und Bediener oft wertvolle Erkenntnisse haben. Sie leben buchstäblich mit dem Fertigungsprozess. Schaffen Sie eine sichere Umgebung für ehrliche Beiträge. Versichern Sie ihnen, dass Sie nicht da sind, um Schuld zuzuweisen, sondern um Probleme zu lösen.

- Dokumentieren Sie Ihre Ergebnisse und Lösungen. Bauen Sie organisatorisches Wissen auf, indem Sie eine Referenzbibliothek mit früheren Ursachenanalysen erstellen. Viele Unternehmen legen diese ab oder vergessen sie. Was Sie heute lösen, kann den Ursachenanalyse-Prozess in Zukunft optimieren.

- Hören Sie nicht beim ersten „Warum” auf und denken Sie nicht, dass Sie fertig sind. Gehen Sie noch tiefer, auch wenn Sie glauben, die Antwort gefunden zu haben. Achten Sie dabei auf mehrere Ursachen, die Probleme in anderen Bereichen Ihres Prozesses auslösen.

- Konzentrieren Sie sich auf Prozess- und Systemprobleme, nicht auf die Suche nach Schuldigen. Es ist zwar leicht, Menschen die Schuld zu geben, und viele Ausbilder lehren, dass menschliches Versagen weit verbreitet ist, aber die Ursachen sind in der Regel Prozessfehler und nicht der Faktor Mensch. Wenn Sie eine Kultur schaffen, in der niemandem die Schuld gegeben wird, sind Ihre Mitarbeiter eher bereit, bei der Lösung von Problemen mitzuhelfen. Viele sind stolz auf ihre Arbeit. Nutzen Sie das zu Ihrem Vorteil.

- Implementieren Sie nachhaltige Lösungen, keine schnellen Pflaster. Stellen Sie sicher, dass die Lösungen praktisch und wartbar sind. Berücksichtigen Sie langfristige Konsequenzen. Stellen Sie sicher, dass Ihre Lösung für ein Problem keine anderen Probleme verursacht. Das kommt häufig vor. Ich habe es selbst erlebt.

- Verfolgen Sie jede Lösung weiter und überprüfen Sie sie. Gehen Sie nicht davon aus, dass die Lösung funktioniert hat. Beweisen Sie es durch geeignete Überwachung. Diese Überwachungsphase kann Tage, aber auch Wochen oder sogar Monate dauern. Dies ist kein Verfahren, das Sie einmal einrichten und dann vergessen können. Machen Sie die Überwachung zu einem Teil Ihres Standardprozesses. Stellen Sie sicher, dass Ihre Analyse datengestützt ist und nicht auf Vermutungen basiert.

ERP-Systeme für die Fertigung: Bessere Daten bedeuten eine bessere Ursachenanalyse

Wenn Sie versuchen, Probleme in der Fertigung zu lösen, benötigen Sie präzise, leicht zugängliche Informationen. Eine hochwertige ERP-Software für die Fertigung verfolgt alles, von den Materialien und der Produktion bis hin zur Qualität und Lieferung. Das bedeutet, dass Sie bei auftretenden Problemen einerseits die benötigten Daten zur schnelleren Ursachenfindung und andererseits die Überwachungsinstrumente zur Lösungsüberprüfung schneller zur Hand haben.

Ein weiteres Plus ist, dass diese Transparenz viele Hersteller Probleme vermeiden lässt, bevor sie überhaupt eine Ursachenanalyse erfordern.

- Die Echtzeit-Bestandsverfolgung verhindert Materialengpässe, bevor sie zu Produktionsverzögerungen führen.

- Automatisierte Warnmeldungen erkennen Qualitätsprobleme, bevor sie die Kunden erreichen.

- Eine klare Produktionssteuerung beseitigt jegliche Unklarheiten, die zu Terminüberschreitungen führen können.

Denn wenn Ihre Daten genau und zugänglich sind, können Sie nicht nur Probleme besser lösen, sondern von vornherein weniger davon verursachen.

Die wichtigsten kernpunkte

- Die Ursachenanalyse ist eine strukturierte Methode, um die wahren Ursachen von Prozessfehlern zu identifizieren und über die Symptome hinauszuschauen. Sie lässt Hersteller wiederkehrende Probleme beseitigen, anstatt immer wieder auf dieselben Probleme zu reagieren.

- Die Verwendung eines Prozessrahmens wie DMAIC (Define, Measure, Analyze, Improve, Control) sorgt für Struktur und Konsistenz bei der Ursachenforschung. Durch die klare Definition des Problems, die Erfassung der richtigen Daten und deren methodische Analyse wird das Risiko verringert, voreilige Schlüsse zu ziehen oder wichtige Details zu übersehen.

- Unterschiedliche Arten von Problemen erfordern unterschiedliche Ursachenanalyse-Tools. Einfache Probleme erfordern möglicherweise nur die 5-Why-Methode, während bei multifaktoriellen oder sicherheitsrelevanten Situationen Tools wie Fischgräten-Diagramme, Fehlerbaumanalysen oder Barriereanalysen von Vorteil sind. Die Wahl des richtigen Modells sorgt für einen effizienten Prozess und gewährleistet das erforderliche Maß an Genauigkeit.

- Wenn die Ursachenanalyse zur Standardpraxis wird, bringt sie Herstellern langfristige Vorteile. Sie trägt zur Kostensenkung, zur Verbesserung der Prozesszuverlässigkeit und zur Stärkung der Teamfähigkeiten bei. Durch die Dokumentation der Erkenntnisse wird außerdem sichergestellt, dass das gewonnene Wissen Teil des Instrumentariums Ihres Unternehmens wird.

- Echtzeitdaten aus einem Fertigungs-ERP-System machen die Ursachenanalyse wesentlich effektiver. Durch einen klaren Überblick über Lagerbestände, Produktion und Qualität können Teams Ursachen schnell identifizieren, Lösungen überprüfen und Probleme sogar verhindern, bevor sie eskalieren.

Häufig gestellte Fragen

Es gibt kein universelles „bestes” Tool für die Ursachenanalyse – dies hängt von der Komplexität des Problems ab. Die 5-Why-Methode eignet sich gut für einfache Ursache-Wirkungs-Probleme. Fischgräten-Diagramme helfen bei der Darstellung von Problemen mit mehreren Faktoren. Sicherheitskritische oder mehrpfadige Ausfälle erfordern häufig eine Fehlerbaumanalyse oder Barriereanalyse. Das richtige Tool für die jeweilige Aufgabe ist dasjenige, das zur Struktur und Schwere des untersuchten Problems passt.

Beginnen Sie mit einer klaren Problemstellung und fragen Sie dann, warum das Problem aufgetreten ist. Nehmen Sie diese Antwort, fragen Sie erneut nach dem Grund und fahren Sie fort, bis Sie die zugrunde liegende Ursache erreichen, die nicht mehr auf ein weiteres aussagekräftiges „Warum” zurückgeführt werden kann. Beispiel: „Die Produktion wurde eingestellt.” Warum? Die Maschine ist überhitzt. Warum? Das Kühlsystem funktionierte nicht. Warum? Der Filter war verstopft. Warum? Der Wartungsplan wurde nicht eingehalten. Warum? Es gibt keine klare Verantwortlichkeit. Grundursache: unklare Zuständigkeiten für vorbeugende Wartungsaufgaben.

Die Ursachenanalyse zwingt Teams dazu, Prozesse objektiv zu untersuchen, anstatt sich auf Annahmen oder Schnelllösungen zu verlassen. Sie deckt systemische Probleme auf, die ohne Eingreifen weiterhin zu Ausfällen führen würden. Das Ergebnis ist eine nachhaltigere Prozessgestaltung, weniger Nacharbeit und vorhersehbarere Ergebnisse. Mit der Zeit entwickeln Unternehmen stärkere analytische Fähigkeiten und eine Kultur, die sich auf Prävention statt auf Reaktion konzentriert.

Teams hören oft zu früh auf und verwechseln Symptome mit Ursachen, was zu Lösungen führt, die nicht von Dauer sind. Weitere häufige Probleme sind die Schuldzuweisung an Einzelpersonen anstatt die Untersuchung von Prozessen, das Überspringen der Datenerfassung, die Überkomplizierung einfacher Probleme oder das Versäumnis, vorgeschlagene Ursachen zu validieren. Eine weitere häufige Lücke ist die mangelhafte Nachverfolgung, bei der Lösungen zwar umgesetzt, aber nie überwacht werden, sodass Unternehmen nicht sicher sind, ob die Korrektur wirksam war.

Ihnen könnte ebenfalls gefallen: Die 8 Verschwendungsarten der schlanken Produktion