OEE – Was ist die Gesamtanlageneffektivität und wie können Sie sie nutzen?

Ihre Anlagen laufen. Ihr Team arbeitet hart. Aber aus irgendeinem Grund entsprechen die Produktionszahlen nicht den versprochenen Spezifikationen. Die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) löst dieses Rätsel, indem sie die tatsächliche Produktivität Ihrer Fertigungsanlagen misst.

Was ist die Gesamtanlageneffektivität (OEE)?

Die Gesamtanlageneffektivität oder Overall Equipment Effectiveness (OEE) ist ein wichtiger Fertigungs-KPI (Key Performance Indicator), der misst und bewertet, wie effizient eine Maschine oder Produktionslinie im Vergleich zu ihrem maximalen Potenzial arbeitet. Der KPI basiert auf drei Kennzahlen: Verfügbarkeit, Leistung und Qualität. Die Formel ist einfach:

OEE = Verfügbarkeit × Leistung × Qualität.

Wir werden uns diese Komponenten (auch Säulen genannt) und ihre Bestimmung gleich genauer ansehen.

Die Berechnung der OEE ist von unschätzbarem Wert, da sie die Lücke zwischen der theoretischen Leistung einer Maschine und ihrer tatsächlichen Leistung aufzeigt und Sie dadurch Engpässe oder Ineffizienzen in Ihren Produktionslinien identifizieren lässt. Die OEE wird häufig in Verbindung mit Kapazitätsauslastungsberechnungen verwendet, um Initiativen zur Verbesserung der OEE in Ihrem Fertigungsprozess und zur Steigerung Ihrer Rentabilität zu entwickeln.

Was ist ein guter OEE-Wert?

Ein OEE-Wert von 100% scheint ein wahr gewordener Traum zu sein. Dieser Wert ist jedoch unrealistisch und in der Praxis nicht erreichbar. In vielen Fällen hängt der Wert zudem stark von Ihrer Branche ab. Hier sind einige Standard-OEE-Benchmarks, die Sie berücksichtigen können.

- Eine OEE von 85% oder mehr gilt in der Fertigung als Weltklasse. Nur Spitzenunternehmen erreichen dieses Niveau.

- 60–85% sind für viele Hersteller typisch und ein recht respektabler Wert.

- Eine OEE von 40–60% gilt als unterdurchschnittlicher Wert, der auf erheblichen Verbesserungsbedarf hinweist.

- Eine OEE unter 40% deutet darauf hin, dass Sie erhebliche Effizienzprobleme haben, die sofort angegangen werden müssen.

Wie bereits erwähnt, hängt ein guter OEE-Wert in hohem Maße von den geltenden Industriestandards und der Art und Weise der Betriebsführung ab. In der diskreten Fertigung, wie beispielsweise in der Automobil-, Elektronik- und Möbelindustrie, ist eine höhere Gesamtanlageneffektivität von 85% und mehr durchaus erreichbar und sogar zu erwarten. Diese Branchen stellen einzelne, zählbare Komponenten oder Produkte her, daher auch die Bezeichnung „diskret” für diese Art der Fertigung. Darüber hinaus ist die Automatisierung in diesen Branchen weit verbreitet, wodurch der menschliche Faktor weitgehend entfällt.

Die Prozessfertigung unterscheidet sich davon, da sie in der Regel Produkte in großen Mengen herstellt. Diese werden gemessen und nicht gezählt, mit wenigen bemerkenswerten Ausnahmen. Einige repräsentative Branchen sind Lebensmittel und Getränke, Chemikalien, Pharmazeutika und Papier. Aufgrund der Reinigungsanforderungen, Chargenwechsel und gesetzlichen Compliance-Anforderungen ist ein OEE-Wert von 75–80% respektabel.

Ebenso weisen Betriebe mit hoher Produktvielfalt und geringen Stückzahlen aufgrund routinemäßiger, relativ konstanter Umstellungen und langsamer Zyklen naturgemäß niedrigere OEE-Prozentsätze von etwa 60% auf. Dies wird deutlicher, wenn wir die Faktoren diskutieren, die in die Berechnung des KPI einfließen.

Schließlich sollten kontinuierliche Betriebe, die rund um die Uhr in Betrieb sind, einen Wert von 85% oder mehr anstreben, da sie die Kapazitätsauslastung maximieren.

Der beste OEE-Wert ist tatsächlich derjenige, der sich im Laufe der Zeit im Vergleich zu Ihrer Ausgangsbasis verbessert. In der Realität kann eine Steigerung um 5% erhebliche Auswirkungen auf Ihren Betrieb haben. Die Anwendung von Praktiken zur kontinuierlichen Verbesserung ist wertvoller als das Anstreben einer willkürlichen „Weltklasse”-Zahl, ohne die in Ihrer Branche bestehenden Einschränkungen und Herausforderungen zu berücksichtigen.

Die Säulen der Gesamtanlageneffektivität

Betrachten wir die drei Säulen, aus denen sich der Gesamtanlageneffektivität -KPI zusammensetzt, einmal genauer.

Verfügbarkeit – War die Maschine betriebsbereit?

Einfach ausgedrückt misst der Verfügbarkeitswert den Prozentsatz der geplanten Produktionszeit, während der die Anlage tatsächlich in Betrieb war und Produkte herstellen konnte. Mit anderen Worten: War sie in Betrieb, als Sie sie benötigten? Dies bestimmt die Verfügbarkeitsverluste.

Sie können das anhand einer von zwei Berechnungen ermitteln:

Verfügbarkeit = Laufzeit ÷ geplante Produktionszeit

Oder genauer gesagt

Verfügbarkeit = (geplante Produktionszeit – Ausfallzeit) ÷ geplante Produktionszeit

Einer der Hauptfaktoren für die Verfügbarkeit sind geplante Ausfallzeiten oder Einrichtungs- und Einstellungsaufgaben. Dazu können gehören (mit Abhängigkeit vom Betrieb bei einigen von ihnen):

- Wechsel zwischen Produkttypen

- Werkzeugwechsel

- Einstellungen und Kalibrierungen während des Betriebs.

- Geplante Reinigungen (häufig in der Lebensmittelverarbeitung).

- Aufwärmzeit (ein wichtiger Faktor bei Verpackungsversiegelungs- und Schrumpffolienverpackungsvorgängen).

Ungeplante Ausfallzeiten, auch bekannt als Maschinenausfälle, können ebenfalls berücksichtigt werden. Zu den üblichen Ursachen zählen Pannen und mechanische Ausfälle, elektrische Probleme, hydraulische und pneumatische Probleme sowie unerwartete Geräteausfälle, die eine Reparatur erfordern.

Leistung – wie schnell lief die Maschine?

Der Leistungsfaktor misst, wie schnell die Maschine oder Anlage im Vergleich zur theoretischen Ideal- oder Auslegungsgeschwindigkeit gelaufen ist. Auch hier gibt es zwei Formeln zur Berechnung:

Leistung = (ideale Zykluszeit × Gesamtzahl) ÷ Laufzeit

Oder

Leistung = tatsächliche Leistung ÷ theoretische maximale Leistung während der Laufzeit

Es ist wichtig zu beachten, dass diese Zahl auf der tatsächlichen Produktionsleistung basiert, ohne Berücksichtigung der Produktqualität. Sie umfasst alle produzierten Teile, sowohl gute als auch fehlerhafte. Sie messen lediglich die Geschwindigkeit der Anlage, weshalb das in der Fertigungsbranche etwas umstritten ist. Die Entscheidung, welche Zahl verwendet werden soll, kann ebenfalls schwierig sein.

Häufig verwenden Hersteller eine von drei Optionen, um die „maximale” Geschwindigkeit zu bestimmen. Einige ziehen die auf dem Typenschild angegebene oder die Auslegungsgeschwindigkeit heran, während sich andere auf ein „nachgewiesenes Maximum” verlassen, sprich die schnellste dokumentierte Geschwindigkeit, die je erreicht wurde. Wieder andere verwenden die Geschwindigkeit, die sie während einer gesamten Schicht ohne Qualitätsprobleme beibehalten haben. Das ist realistischer, aber wenn Sie die niedrigsten Leistungserwartungen zugrunde legen, besteht die Gefahr, dass Ihre Berechnungen verzerrt werden. Ich würde eine der ersten beiden Optionen empfehlen, doch für welche auch immer Sie sich entscheiden, bleiben Sie dabei und wechseln Sie nicht.

Qualität – wie viele waren gut?

Während die Leistung keine Fehler berücksichtigt hat, ist das die Hauptaufgabe der Qualitätsmetrik. Die Frage, die Sie sich stellen müssen, lautet: Wie viel von allem, was hergestellt wurde, ist tatsächlich verwendbar? In den meisten Fällen lassen sich Qualitätsverluste in zwei Kategorien einteilen:

- Prozessfehler sind solche, die während der Produktion auftreten. Dies sind Teile, die die Prüfung nicht bestehen oder während der Produktion entdeckt werden. Dazu können Maßfehler, Fehler in der Oberflächenbeschaffenheit oder Montageprobleme gehören, beispielsweise in der Möbelherstellung.

- Anlaufverluste sind treten auf, bevor die Produktion voll in Gang kommt. Beispielsweise entsprechen die ersten Teile nach einer Umstellung möglicherweise nicht den Spezifikationen. Diese ersten Teile werden häufig zur Kalibrierung verwendet und sind Teststücke. Oder manchmal, wenn Wärme Teil des Prozesses ist, ist die Anlage für die ersten Teile möglicherweise noch nicht ausreichend aufgeheizt, wie beispielsweise beim Verschweißen von Beuteln.

Die sechs großen Verluste – wo die Effizienz tatsächlich verloren geht

Das Konzept der Six Big Losses (sechs große Verluste) unterteilt die OEE in spezifische, umsetzbare Verlustkategorien. Betrachten Sie diese als die „üblichen Verdächtigen”, wenn die Produktionseffizienz nachlässt. Wenn Sie verstehen, welcher dieser sechs Punkte Sie am stärksten betrifft, wissen Sie genau, worauf Sie Ihre Verbesserungsbemühungen konzentrieren müssen.

Die sechs großen Verluste sind Geräteausfälle, Einrichtung und Anpassungen, Leerlauf und kleinere Unterbrechungen, reduzierte Geschwindigkeit, Prozessfehler und reduzierte Ausbeute. Sie werden wie folgt den drei OEE-Säulen zugeordnet:

| Verfügbarkeit (Ausfallzeiten): | 1. Geräteausfall 2. Einrichtung und Anpassung |

| Leistung (Geschwindigkeit): | 3. Leerlauf und geringfügige Anpassungen 4. Reduzierte Betriebsgeschwindigkeit |

| Qualität (Fehler): | 5. Prozessfehler (Ausschuss, Reparaturen 6. Reduzierte Ausbeute (vom Anfahren bis zur stabilen Produktion) |

Der Grund für die Zuordnung dieser Verluste ist einfach: Sie müssen wissen, wo Sie Ihre Verbesserungsmaßnahmen ansetzen müssen und ob diese einen ausreichend großen Einfluss auf Ihre Gesamtanlageneffektivität haben werden.

Nach jahrelanger Tätigkeit in der Wartung von Verarbeitungsmaschinen kann ich Ihnen mit Sicherheit sagen, dass die Hauptursache für Geräteausfälle eine unzureichende vorbeugende Wartung ist.

Einige Unternehmen sind der Ansicht, dass sie es sich nicht leisten können, Ausfallzeiten für vorbeugende Wartungsarbeiten einzuplanen. Dies sind jedoch genau die Unternehmen, die noch mehr Zeit und Geld für Notfallreparaturen aufwenden, die hätten vermieden werden können.

Einrichtung und Justierung sind bis zu einem gewissen Grad unvermeidbare Zeitfresser – daran führt kein Weg vorbei. Beispielsweise nimmt der Werkzeugwechsel an einer CNC-Maschine Zeit in Anspruch, ebenso wie der Wechsel von Werkzeugen an einer Stanzpresse. Mit denselben Strategien, die auch zur Steigerung der Kapazitätsauslastung eingesetzt werden, wie beispielsweise schlanke Fertigungsprozesse wie SMED (Single-Minute Exchange of Dies), können Sie diese Zeit jedoch reduzieren.

Berechnung der Gesamtanlageneffektivität

Nachdem Sie nun die Grundlagen der verschiedenen Komponenten kennen, wollen wir dies anhand eines Beispiels aus der Praxis veranschaulichen. Zunächst jedoch eine harte Wahrheit: Sie müssen genaue Daten erhalten, um genaue Ergebnisse zu erzielen. Beginnen wir mit einem einfachen Berechnungsszenario.

Einfaches OEE-Beispiel

Ihr Unternehmen stellt Kleingeräte her. Ihre Maschine kann theoretisch 100 Kleingeräte pro Schicht produzieren. Sie war jedoch nur zu 90 Prozent der Zeit verfügbar. Während dieser Schicht lief sie nur mit 80% ihrer vorgesehenen Geschwindigkeit. Bei der Überprüfung waren nur 95% der Kleingeräte in Ordnung, 5% wiesen Mängel auf und mussten nachbearbeitet oder verschrottet werden.

Ihre Formel lautet daher: 90% × 80% × 95% = 68,4% OEE.

Das bedeutet, dass Sie es geschafft haben, 68 einwandfreie Kleingeräte von theoretisch 100 Kleingeräten pro Produktionsschicht herzustellen. Die anderen 32 Kleingeräte gingen verloren, möglicherweise aufgrund von Ausfallzeiten, langsamen Geschwindigkeiten oder Defekten.

Beispiel für Gesamtanlageneffektivität in der Praxis

Wie Sie sich vorstellen können, ist nicht jede OEE-Berechnung so einfach. Wenn Sie die drei Säulen und die potenziellen sechs großen Verluste hinzufügen, kann es schnell komplex werden. Lassen Sie uns ein Szenario entwerfen, das für die reale Fertigung genauer ist.

Nehmen wir an, Sie haben eine 10-stündige Produktionsschicht. Das bedeutet, dass Ihre potenzielle Produktionszeit 600 Minuten beträgt. Sie haben eine geplante Pause von 30 Minuten, sodass Ihre gesamte geplante Produktionszeit 570 Minuten beträgt.

Berechnung der Verfügbarkeit

Während der Schicht gab es mehrere Unterbrechungen. Die Einrichtung zu Beginn der Schicht dauerte 45 Minuten. Es gab eine ungeplante Störung, möglicherweise ein Motorproblem, die 30 Minuten dauerte. Kleinere Anpassungen während der Schicht führten zu 6 Unterbrechungen von jeweils 5 Minuten, insgesamt also 30 Minuten.

All diese Unterbrechungen summierten sich zu 105 Minuten Ausfallzeit. Das bedeutet, dass Ihre tatsächliche Gesamtlaufzeit (Betriebszeit) von 570 auf 465 Minuten gesunken ist. Ihre Verfügbarkeitsberechnung lautet also: Laufzeit (465 Minuten) geteilt durch geplante Zeit (570 Minuten), was 81,6% ergibt. Mit anderen Worten: Sie haben fast ein Fünftel Ihrer Laufzeit durch Stillstände verloren.

Leistungsberechnung

Nun müssen Sie berechnen, wie schnell Ihre Anlage gelaufen ist. Denken Sie daran, dass wir hier nur die Gesamtleistung verwenden. Gemäß den Konstruktionsspezifikationen beträgt die ideale Zykluszeit 2,0 Minuten. Das bedeutet, dass Sie in Ihrer 465-minütigen Betriebszeit potenziell 232,5 Einheiten produzieren könnten. Es wurden jedoch insgesamt 204 Teile produziert. Ihre Leistungsberechnung sieht wie folgt aus:

Leistung = (ideale Zykluszeit × Gesamtzahl) ÷ Laufzeit Leistung = (2,0 × 204) ÷ 465 = 408 ÷ 465 = 87,7%

Ihre Maschine lief also 12% langsamer als ihre Auslegungsgeschwindigkeit, möglicherweise aus einem oder mehreren Gründen. Um die Gründe dafür zu finden, ist möglicherweise eine Ursachenanalyse erforderlich.

Qualitätsberechnung

Der letzte zu analysierende Faktor ist die Qualitätsberechnung. Hier finden Sie heraus, ob die Produkte Ihren Qualitätsstandards entsprechen. Nehmen wir an, von den 204 produzierten Einheiten haben 196 die Qualitätskontrolle bestanden, während 8 Teile Mängel aufwiesen oder nachbearbeitet werden mussten. Hier ist die Berechnung:

Qualität = Gute Teile ÷ Gesamtzahl der Teile Qualität = 196 ÷ 204 = 96,1%

Zusammenfassung – die OEE-Berechnung

Nun ist es an der Zeit, alle Teile zusammenzufügen und die OEE-Berechnung mit Ihren Ergebnissen durchzuführen.

OEE = Verfügbarkeit × Leistung × Qualität OEE = 81,6% × 87,7% × 96,1% = 68,8%

Was bedeutet dieser Wert von 68,8% nun konkret? Er deutet darauf hin, dass noch Handlungsbedarf besteht. Während Sie eine theoretische Kapazität von 285 einwandfreien Teilen hatten, wurden in Ihrem Produktionsprozess 196 einwandfreie Teile hergestellt. Dies entspricht 68% Ihrer theoretischen Kapazität.

Oder anders ausgedrückt: Sie haben insgesamt 31,2% Ihrer Kapazität durch eine oder mehrere der sechs großen Verluste eingebüßt. Dies ist zwar nicht übermäßig schädlich (tatsächlich ist dies für viele Fertigungsbetriebe eher typisch), aber es gibt dennoch viel Raum für Verbesserungen. Jetzt ist es an der Zeit, eine Ursachenanalyse durchzuführen, um die Probleme zu lokalisieren und Lösungen zu finden. Sie werden nicht alle Probleme auf einmal lösen können, aber auch schrittweise Verbesserungen werden einen Unterschied machen und sind einfacher umzusetzen und zu verfolgen.

OEE vs. TEEP

TEEP oder Total Effective Equipment Performance ist ein weiterer KPI für die Effizienz von Arbeitsplätzen, der eng mit der OEE verbunden ist. Der Unterschied zwischen den beiden lässt sich in einem Satz zusammenfassen: OEE misst, wie effektiv Sie Ihre geplante Produktionszeit nutzen, während TEEP misst, wie effektiv Sie die gesamte Zeit nutzen, in der Sie produzieren könnten.

Einfach ausgedrückt wird die OEE auf der Grundlage der geplanten Produktionszeit berechnet, während die TEEP die gesamte verfügbare Zeit berücksichtigt – 24 Stunden am Tag, 7 Tage die Woche und das gesamte Kalenderjahr, einschließlich Feiertagen und Wochenenden.

Warum ist das relevant? TEEP lässt Sie potenzielle Steigerungen der Kapazitätsauslastung aufdecken. Diese Zahl wird verwendet, um strategische Entscheidungen zu treffen, wie z. B. die Erhöhung der Schichten oder Investitionen in neue und zusätzliche Anlagen. Allerdings kann es einen Punkt geben, an dem eine Kapazitätserweiterung kontraproduktiv ist und eher eine Belastung als ein Gewinn darstellt.

Die Formel lautet:

TEEP = OEE × (geplante Produktionszeit ÷ insgesamt verfügbare Zeit)

Die Bedeutung und die Herausforderungen beim Verfolgen der OEE

Das Verfolgen der Gesamtanlageneffektivität ist für jeden Hersteller von Bedeutung. Sie dient als Mittel zur Verbesserung der Produktion und ermöglicht oft eine Kapazitätssteigerung ohne übermäßige Kapitalausgaben. Allerdings ist sie nicht ohne Herausforderungen. Es kommt vor, dass jemand „die Bücher frisiert”, um die Zahlen besser aussehen zu lassen. Dem Geschäftsergebnis hilft das jedoch überhaupt nicht.

Hier ist ein häufiges Szenario, das viel zu oft vorkommt. Ein Fertigungsmanagementteam ist begeistert davon, seine OEE zu messen. Es implementiert die richtige Verfolgungs-Lösung, wie beispielsweise ein MRP-System, und stellt dann fest, dass seine OEE miserabel ist. Das Managementteam gerät angesichts der Zahlen in Panik, und jemand „passt” die Berechnungsweise an. Die Gesamtanlageneffektivität sieht nun viel besser aus, und alle atmen erleichtert auf.

Aber tatsächlich verbessert sich nichts. So kann das Verfolgen der OEE schiefgehen.

- Das Zahlenspiel: Oft beginnen Betriebe innerhalb weniger Monate nach Beginn des Verfolgens damit, ihre OEE zu manipulieren. Sie definieren die „geplante Produktionszeit” neu, um unliebsame Ausfallzeiten auszuschließen. Sie legen unrealistisch niedrige ideale Zykluszeiten fest, damit die Leistung besser aussieht. Sie zählen Nacharbeiten nicht als Fehler. Warum? Weil schlechte Zahlen peinlich sind und niemand den Führungskräften eine OEE von 58% präsentieren möchte.

- Die Kosten: Was nicht ehrlich gemessen wird, kann auch nicht verbessert werden.

- Die Schuldzuweisungsfalle: Der schnellste Weg, das Verfolgen der Gesamtanlageneffektivität zu unterbinden, besteht darin, sie zur Bestrafung von Mitarbeitern zu nutzen. Veröffentlichen Sie Ranglisten nach Schichtende. Koppeln Sie Boni an die OEE. Weisen Sie öffentlich auf „Leistungsschwache“ hin. Beobachten Sie, was passiert: Die Bediener melden keine Ausfallzeiten mehr. „Anpassungen“ werden als „geplante Wartungsarbeiten“ bezeichnet. Qualitätsprobleme verschwinden aus den Unterlagen, treten jedoch bei den Kunden auf.

- Die Kosten: Die Mitarbeiter manipulieren die Zahlen, anstatt Probleme zu beheben.

- Das Datenqualitätsdesaster: Manuelle Tracking-Blätter. Die Mitarbeiter verfolgen Ausfallzeiten am Ende ihrer Schicht aus dem Gedächtnis. Zahlen werden nicht bestätigt. Gründe für Ausfallzeiten fehlen oder sind falsch. Dies führt zu ansprechenden Dashboards, die auf ungenauen Daten basieren, und zu unglücklichen Entscheidungen.

- Die Kosten: Sie liegen zuversichtlich falsch statt annähernd richtig.

- Das Problem „Verfolgen, aber nicht handeln”: Unternehmen geben Tausende von Dollar für OEE-Verfolgungssysteme aus. Sie erstellen beeindruckende Berichte. Sie halten monatliche Besprechungen ab. Und es ändert sich nichts. Probleme werden identifiziert, aber nie behoben. Daten werden gesammelt, aber nie für Entscheidungen herangezogen.

- Die Kosten: Vergebliche Mühe ohne jeglichen Ertrag.

Tipps zur Steigerung der Anlageneffektivität

Denken Sie zunächst daran, Ihre Branchenstandards zu berücksichtigen, bevor Sie sich zu viele Sorgen machen und ein realistisches Ziel auswählen. Hier sind einige Tipps zur Verbesserung, unabhängig davon, was Ihr Unternehmen herstellt.g a viable target. Here are some tips for improving, no matter what your business manufactures.

Beachten Sie auch, dass Ihre Ausgangswerte wichtig sind, wenn es darum geht, Lösungen zu finden. Eine Anlage mit einer Gesamtanlageneffektivität von 55% hat andere Herausforderungen als eine mit einer OEE von 78%. Konzentrieren Sie sich zunächst darauf, wo Sie wirklich stehen. Und denken Sie daran, dass OEE-Prozentsätze über 95% wahrscheinlich falsch, wenn nicht sogar frei erfunden sind.

Wenn Ihre OEE-Kennzahl unter 60% liegt, konzentrieren Sie sich auf das Offensichtliche.

Bei OEE-Prozentsätzen unter 60% liegt das Problem wahrscheinlich auf der Hand. Das ist nicht ungewöhnlich. Oft passieren kleine Dinge, die vergessen oder unter den Teppich gekehrt werden, weil sie unwichtig erscheinen. Ich habe dies in meiner über 36-jährigen Erfahrung unzählige Male beobachtet.

Ich würde empfehlen, zunächst die Zuverlässigkeit der Anlagen zu bewerten und Probleme zu beheben sowie einen grundlegenden, aber gründlichen Plan für die vorbeugende Wartung zu implementieren. Stellen Sie sicher, dass jede Maschine optimal läuft, und Sie werden möglicherweise feststellen, dass Ihre Zahlen zu steigen beginnen. Tatsächlich kann Ihr OEE-Wert durch diesen einfachen Schritt fast 75% erreichen.

Wenn Ihr OEE-Wert zwischen 60 und 75% liegt, sollten Sie die versteckten Verluste ausgleichen.

Wenn Sie diese Werte betrachten, haben Sie wahrscheinlich Ihre Anlagenprobleme behoben und sind bereit, die versteckten Verluste anzugehen. Hier sind kleinere Stillstände an der Tagesordnung. Beispielsweise können kurze Staus auftreten, die schnell behoben werden, bevor es weitergeht. Acht Stillstände à 30 Sekunden können pro Schicht vier Minuten Zeitverlust bedeuten. Im Laufe eines Jahres summiert sich dies auf 13 Stunden verlorene Produktionsproduktivität, multipliziert mit der Anzahl der Arbeitsplätze, an denen dies auftritt.

Zwei weitere Bereiche mit Verbesserungspotenzial sind Umrüstungen und Anlaufausschuss. Eine bessere Organisation der Umrüstvorgänge könnte zu einer Verringerung der Ausfallzeiten um 30 bis 40% führen, oft allein durch eine effektivere Organisation der Werkzeuge und die Standardisierung der Verfahren. Das Beste daran ist, dass dies keine Kosten verursacht.

Wenn Sie beim Einrichten Ihrer Maschinen beim Anfahren viel Ausschuss haben, finden Sie heraus, warum. Überprüfen Sie, wie Ihre Bediener ihre Maschinen einstellen. Ich bin bereit zu wetten, dass ein Bediener ein System hat, um den Ausschuss zu minimieren. Finden Sie heraus, wie, dokumentieren Sie es und bringen Sie es den anderen bei. Auch hier kostet es nichts außer der Zeit, es herauszufinden.

Wenn Ihre OEE über 75% liegt, optimieren und halten Sie das Niveau

Wenn Ihre OEE bei etwa 75% liegt, lassen Sie mich Ihnen auf die Schulter klopfen. Ihr Betrieb schneidet besser ab als die meisten Unternehmen. Setzen Sie jedoch Ihre gute Arbeit fort, um diesen Effektivitätsprozentsatz aufrechtzuerhalten.

Ein wichtiger Faktor hierbei ist die Konzentration auf Konsistenz. Es kann Tage mit geringer und Tage mit hoher Leistung geben. Es ist an der Zeit, nach Möglichkeiten zu suchen, diese Spitzen und Tiefpunkte auszugleichen. Finden Sie heraus, was an Ihren besten Tagen anders ist, und prüfen Sie, ob dies jederzeit wiederholt werden kann.

Sie können auch nach Möglichkeiten suchen, schneller zu arbeiten, ohne dabei an Qualität einzubüßen. Testen Sie beispielsweise neue Liniengeschwindigkeiten und dokumentieren Sie die Ergebnisse. Oft läuft ein Fertigungsprozess mit einer bestimmten Geschwindigkeit, weil dies früher notwendig war. Aber die Zeiten haben sich geändert, und es ist an der Zeit, lang gehegte Annahmen in Frage zu stellen.

Unabhängig von Ihrem Ausgangspunkt sollten Sie zunächst Folgendes tun

- Beschaffen Sie sich vor allem ehrliche Basisdaten. Verfolgen Sie die Gesamtanlageneffektivität mindestens zwei Wochen lang konsequent. Sie benötigen Ihren tatsächlichen Ausgangspunkt, nicht Ihren besten Tag oder Ihr Bauchgefühl.

- Identifizieren Sie Ihre drei größten Verluste nach Kategorie. Ist es die Verfügbarkeit, die Ihnen zu schaffen macht? Die Leistung? Die Qualität? Wählen Sie den Bereich mit dem größten Potenzial und konzentrieren Sie sich zunächst darauf.

- Verfolgen Sie den Fortschritt monatlich mit derselben Berechnungsmethode. Ändern Sie keine Definitionen, um die Zahlen besser aussehen zu lassen. Schlechte Nachrichten in genauen Zahlen ermöglichen es Ihnen, Probleme zu beheben. Gute Nachrichten in manipulierten Zahlen lassen Probleme sich verschlimmern, bis sie zu Krisen werden.

- Denken Sie immer daran, dass konsequentes, kontinuierliches Handeln der Schlüssel zum Fortschritt bei der Steigerung Ihrer OEE-Zahlen ist.

Vereinfachen Sie die KPI-Verfolgung mit Fertigungssoftware

Die manuelle Datenerfassung der Statistiken, die Sie für OEE-Berechnungen benötigen, ist schwierig, zeitaufwändig und praktisch unmöglich, genau durchzuführen. Sie ist auch überflüssig, wenn Fertigungs-ERP-Software die Zahlen automatisch für Sie verfolgen kann.

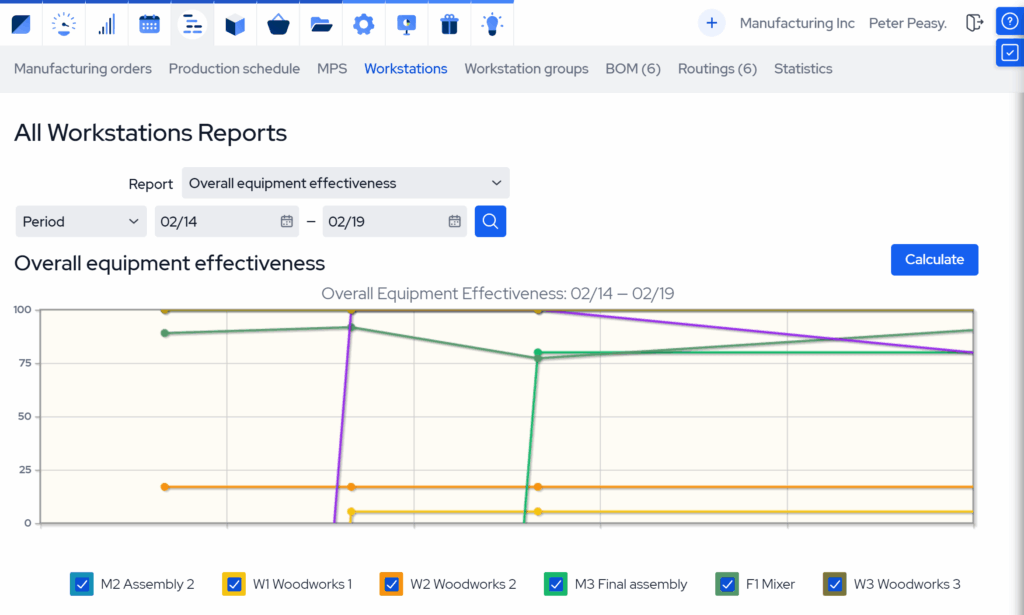

MRPeasy berechnet beispielsweise die Gesamtanlageneffektivität aus Daten, die bereits für das Produktionsmanagement in Echtzeit erfasst werden. Eine separate OEE-spezifische Dateneingabe ist nicht erforderlich. Die Bediener melden die Produktionsaktivität einmalig, und die OEE-Berechnung erfolgt automatisch.

Berichte werden kontinuierlich im Hintergrund erstellt, anstatt stundenlang zusammengestellt zu werden. Es können mehrere Maschinen oder Produktionslinien gleichzeitig verfolgt werden, und Sie haben Zugriff auf Echtzeitstatistiken sowie historische OEE-Daten pro Arbeitsplatz.

Das Fazit lautet: Software verbessert nicht Ihre OEE. Das tun Sie selbst. Software verfolgt die Daten lediglich schneller und genauer, als es für uns Menschen möglich ist. Aber dann übergibt sie sie an Sie. Denken Sie also daran, mit dem Datenerfassungsprozess zu beginnen. Seien Sie ehrlich in Bezug auf Ihre Ergebnisse. Dann machen Sie sich daran, Verbesserungen vorzunehmen und deren Wirksamkeit zu messen. Anschließend beginnen Sie von vorne. Die Verbesserung Ihrer OEE erhöht Ihre Rentabilität. Es ist jedoch eine fortlaufende Aufgabe, Ihre Zahlen zu verbessern und aufrechtzuerhalten.

Die wichtigsten Schlüsselpunkte

- Die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) ist ein KPI für die Fertigung, der misst, wie gut Anlagen im Vergleich zu ihrem vollen Potenzial arbeiten, indem er Verfügbarkeit, Leistung und Qualität in einer einzigen Punktzahl zusammenfasst.

- Die OEE hilft Herstellern, versteckte Produktionsverluste aufzudecken, Engpässe zu identifizieren und datengestützte Verbesserungen vorzunehmen, die den Durchsatz ohne große Kapitalinvestitionen steigern.

- Ein „guter” OEE-Wert hängt von der Branche ab. Weltklasse-Hersteller erreichen etwa 85%, während viele Fabriken mit respektablen 60 bis 85% arbeiten. Das eigentliche Ziel ist die Verbesserung gegenüber Ihrer eigenen Ausgangsbasis, nicht gegenüber dem Benchmark eines anderen.

- Die drei Säulen der OEE – Verfügbarkeit, Leistung und Qualität – helfen dabei, verschiedene Arten von Produktionsverlusten zu identifizieren, sodass Teams zwischen Ausfallzeiten, langsam laufenden Anlagen und fehlerhaften Produkten unterscheiden können.

- Das Rahmenwerk der sechs großen Verluste steht in direktem Zusammenhang mit den Säulen der OEE und bietet einen praktischen Ansatz zur Identifizierung und Beseitigung der häufigsten Ursachen für Ineffizienz. Die Verluste sind Geräteausfälle, Einrichtung und Anpassung, Leerlauf, reduzierte Betriebsgeschwindigkeit, Prozessfehler und reduzierte Ausbeute.

- Das Verfolgen der OEE schafft nur dann einen Mehrwert, wenn die Daten genau sind, die Definitionen konsistent sind und die Ergebnisse tatsächlich dazu verwendet werden, Korrekturmaßnahmen zu ergreifen, anstatt Werte zu manipulieren oder Mitarbeiter zu bestrafen.

- Fertigungssoftware wie ein ERP- oder MRP-System automatisiert die OEE-Berechnung und -Berichterstattung, wodurch die manuelle Datenerfassung entfällt und die Teams sich auf Verbesserungen statt auf Tabellenkalkulationen konzentrieren können.

Häufig gestellte Fragen

An 85% OEE score represents world-class efficiency. It means your equipment is running with high availability, near-optimal operating speed, and producing quality output with minimal defects. Very few manufacturers consistently achieve this level.

Ein gutes OEE-Ergebnis hängt von Ihrer Branche und Ihrer Produktionsumgebung ab. Die meisten Fabriken arbeiten mit einer OEE zwischen 60 und 85%, wobei 85% als Weltklasse gelten und Werte unter 60% in der Regel auf Effizienzprobleme hinweisen. Der eigentliche Maßstab ist jedoch die kontinuierliche Verbesserung gegenüber Ihrer eigenen Basislinie.

Häufige Fehler bei der OEE-Berechnung sind die Neudefinition der geplanten Produktionszeit, das Ignorieren kleinerer Stillstände, das Ausschließen von Nacharbeiten aus der Ausschusszahl und das Verlassen auf ungenaue manuelle Datenprotokolle. Diese Abkürzungen verzerren die Ergebnisse und führen zu irreführenden Dashboards, sodass Teams die tatsächlichen Ursachen nicht identifizieren und beheben können.

Fertigungssoftware automatisiert die Datenerfassung, verfolgt Verluste in Echtzeit und liefert genaue Kennzahlen zu Verfügbarkeit, Leistung und Qualität. Sie eliminiert manuelle Eingabefehler, macht Engpässe schneller sichtbar und ermöglicht fundierte Entscheidungen, die die Gesamtanlageneffektivität direkt verbessern, ohne dass Vermutungen angestellt werden müssen.

Ihnen könnte ebenfalls gefallen: Kapazitätsplanung: 10 wichtige Schritte für Hersteller