Kapazitätsplanung: 10 wesentliche Schritte für Hersteller

Wenn die Nachfrage sprunghaft ansteigt, geraten einige Hersteller in Schwierigkeiten – sie müssen Überstunden bezahlen und verpassen Termine. Andere bewältigen den Anstieg ohne Probleme. Der Unterschied liegt in der Kapazitätsplanung, bei der es eigentlich nur darum geht, die tatsächliche Produktionskapazität mit den Kundenanforderungen abzustimmen. Das ist einfacher, als die meisten Menschen denken.

Was ist Produktionskapazität?

Die Produktionskapazität ist einfach die maximale Leistung, die Ihr Betrieb in einem bestimmten Zeitraum tatsächlich erzielen kann. Beachten Sie, dass ich „tatsächlich erzielen“ gesagt habe und nicht, was laut Handbuch der Anlage möglich ist. Es handelt sich um die tatsächliche Prognose Ihrer aktuellen Kapazität.

Überlegen Sie, was Ihre Produktion tatsächlich antreibt. Sie haben Ihre Maschinen, Ihre Mitarbeiter und die Materialien, die sie benötigen. Simpel, oder? Aber hier liegt das Problem vieler Hersteller. Sie konzentrieren sich auf das, was im Handbuch der Anlagen steht, anstatt auf das, was tatsächlich in der Produktion geschieht.

Tatsächlich haben Sie es mit drei verschiedenen Kapazitätszahlen zu tun:

- Auslegungskapazität: Was Sie laut Handbuch der Anlagen unter perfekten Bedingungen produzieren können (Spoiler-Alarm: Die Bedingungen sind niemals perfekt).

- Effektive Kapazität: Der realistische Wert, nachdem Sie alles berücksichtigt haben, was tatsächlich in Ihrer Werkstatt passiert – Maschinen fallen aus, Mitarbeiter machen Pausen, Sie müssen zwischen verschiedenen Produkten wechseln.

- Tatsächliche Produktionsleistung: Was Sie gerade jetzt, heute, mit allem, was tatsächlich in Ihrer Werkstatt vor sich geht, auf der Grundlage Ihrer aktuellen Kapazität produzieren.

Hier ist der Grund, warum das wichtig ist: Wenn Sie Ihre aktuelle Kapazität nicht im Griff haben, leidet das Projektmanagement. Sie sagen einem Kunden vielleicht, dass Sie bis Freitag liefern können, aber dann muss Ihre Hauptlinie gewartet werden und plötzlich wird aus Freitag der nächste Dienstag. Oder Sie denken darüber nach, eine weitere Maschine zu kaufen, obwohl Sie tatsächlich ungenutzte Kapazitäten haben. Sie sehen das nur nicht, weil Sie auf die falschen Zahlen schauen.

Die Ermittlung Ihrer tatsächlichen Kapazität dient nicht nur der Schadensbegrenzung. Jede Entscheidung, die Sie treffen – die Personalplanung für die nächste Woche, die Anschaffung neuer Geräte, die Preisgestaltung für einen Großauftrag – beginnt damit, dass Sie wissen, was Sie tatsächlich produzieren können. Ein effektives Kapazitätsmanagement verbessert Ihren Entscheidungsprozess in all diesen wichtigen Geschäftsbereichen.

Was ist Kapazitätsplanung?

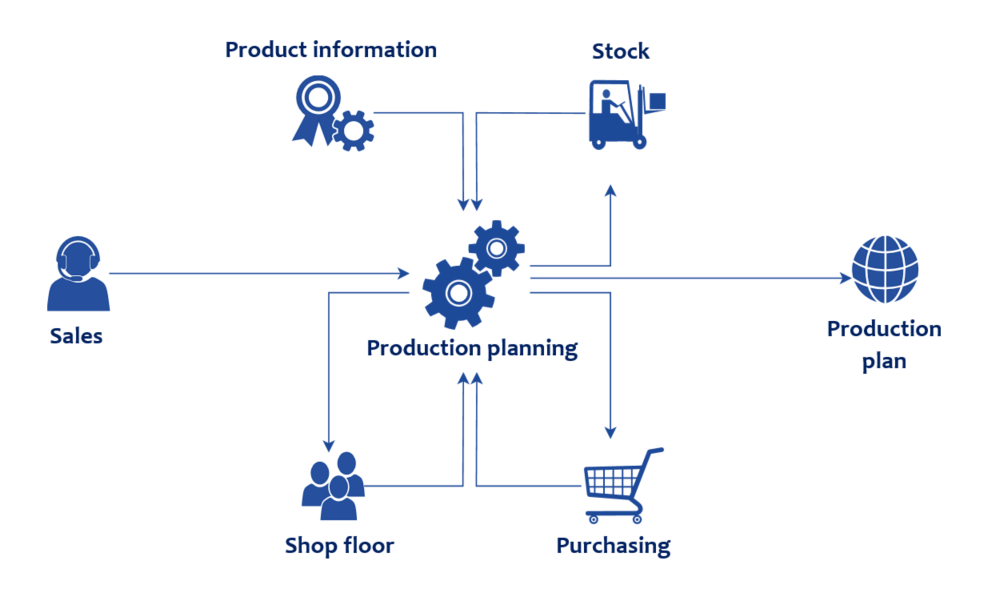

Kapazitätsplanung ist ein systematischer Projektmanagementprozess zur Ermittlung der maximalen Produktionsleistung, die zur Deckung der prognostizierten Nachfrage erforderlich ist. Es handelt sich um eine vorausschauende Disziplin, die eine Planung Wochen oder Monate im Voraus erfordert und im Wesentlichen Ihre verfügbaren Ressourcen mit den tatsächlichen Anforderungen Ihrer Kunden in Einklang bringt.

Hier unterscheidet sich die Kapazitätsplanung von der Produktionsplanung, die viele Menschen miteinander verwechseln. Bei der Kapazitätsplanung geht es um die Frage, ob Sie etwas tatsächlich herstellen können. Bei der Produktionsplanung geht es darum, herauszufinden, wann Sie es herstellen werden. Sie müssen wissen, ob Sie die Arbeit bewältigen können, bevor Sie Liefertermine versprechen. Es ist wie der Unterschied zwischen der Frage „Haben wir genug Personal?“ und „Wer arbeitet am Dienstag?“

Die meisten Hersteller verwenden eine von drei Hauptstrategien für die Kapazitätsplanung. Alle drei erfordern ein sorgfältiges Ressourcenmanagement, um effektiv zu sein.

- Lead-Strategie: Erweitern Sie die Kapazität, bevor die Nachfrage steigt, damit Sie bereit sind, wenn die Aufträge zunehmen. Dies kann zu Problemen mit Überkapazitäten wie überfüllten Lagern führen.

- Lag-Strategie: Erweitern Sie die Kapazitäten, nachdem die Nachfrage gestiegen ist. Dies spart Geld, birgt jedoch das Risiko, Umsätze zu verpassen.

- Match-Strategie: Erweitern Sie die Kapazitäten schrittweise nach Bedarf und passen Sie sie dabei an. Dies erfordert eine sorgfältige Projektplanung, um effektiv zu sein.

Wir werden gleich näher auf diese Arten der Kapazitätsplanung eingehen.

Warum ist Kapazitätsplanung wichtig?

Kapazitätsplanung kann buchstäblich über Ihr Geschäftsjahr entscheiden. Ich habe Hersteller gesehen, die es richtig machen und Nachfrageanstiege problemlos bewältigen, während ihre Konkurrenten Probleme bekommen. Der Unterschied zur strategischen Planung zeigt sich überall: geringere Kosten, zufriedenere Kunden und Abläufe, die tatsächlich so funktionieren, wie sie sollen. Die Kapazitätsplanung trägt dazu bei, die Ressourcennutzung zu optimieren und zu verbessern.

Die finanziellen Auswirkungen einer schlechten Ressourcenplanung

Folgendes passiert, wenn Sie die Kapazitätsplanung improvisieren: In einem Monat zahlen Sie übermäßig viel für Überstunden, weil die Aufträge nur so hereinströmen. Und im nächsten Monat? Ihre Maschinen stehen untätig herum, während Sie weiterhin Ihre Rechnungen bezahlen.

Und der große Auftrag, den Sie hätten erhalten können? Der ging an jemand anderen, weil Sie keinen Liefertermin mit Sicherheit versprechen konnten. Das Schlimmste daran ist, dass Sie Umsatzchancen verpassen, weil Sie nicht schnell genug skalieren können, um die Kundennachfrage zu befriedigen, wenn große Aufträge eingehen.

Dokumentierter ROI und Kosteneinsparungen

Die finanziellen Vorteile sind real und messbar. Unternehmen haben allein durch eine bessere Personaloptimierung jährliche Einsparungen von 250.000 US-Dollar dokumentiert, während andere durch eine verbesserte Planung ihre Lagerkosten um 20 bis 40 % gesenkt haben. Ein Hersteller reduzierte seinen Lagerbestand um über 20 Millionen US-Dollar, und bei einer korrekten Kapazitätsplanung sind Verbesserungen der Vorlaufzeiten um 50 bis 80 % üblich. Dies wirkt sich direkt auf die Rentabilität aus, indem Verschwendung reduziert und die Effizienz bei der Erfüllung der Kundennachfrage verbessert wird.

Wettbewerbsvorteile einer effektiven Kapazitätsplanung

Unternehmen, die ihre Kapazitätsplanung optimiert haben, liefern stets pünktlich. Kunden schätzen diese Zuverlässigkeit und bleiben dem Unternehmen treu. Außerdem sind sie nicht mit Lagerhäusern voller unverkäuflicher Bestände konfrontiert und müssen nicht verzweifelt nach Lösungen suchen, um Aufträge zu erfüllen, auf die sie nicht vorbereitet waren. Das bedeutet mehr Geld auf dem Konto statt Geld, das in Problemen gebunden ist.

Wichtigste Strategien der Kapazitätsplanung

Bei der richtigen Kapazitätsstrategie geht es nicht nur darum, wie Sie Ihren Fertigungsbereich leiten. Es handelt sich um eine geschäftliche Entscheidung, die zeigt, ob Sie bereit sind, Risiken einzugehen, wie angespannt Ihre Liquiditätslage ist und welche Serviceversprechen Sie tatsächlich einhalten können. Was für einen Hersteller funktioniert, kann für einen anderen je nach seiner spezifischen Situation eine Katastrophe sein.

Lead-Strategie: Vorausplanung der Nachfrage

Mit der Lead-Strategie setzen Sie im Grunde genommen auf die zukünftige Nachfrage, indem Sie Kapazitäten im Voraus aufbauen. Denken Sie an Automobilzulieferer – sie wissen, dass ein neues Modell auf den Markt kommt, und rüsten sich daher Monate im Voraus.

Wenn Sie es richtig machen, sehen Sie Ihre Kunden als zuverlässigen Lieferanten, der immer liefert. Machen Sie es falsch? Dann zahlen Sie für Geräte, die Staub ansammeln, während Ihr Buchhalter Sie missbilligend ansieht.

Lag-Strategie: Kapazitäten nach Auftreten der Nachfrage aufstocken

Bei der Lag-Strategie warten Sie, bis Sie tatsächlich einen Anstieg der Nachfrage feststellen, bevor Sie in mehr Kapazitäten investieren. Sie eignet sich perfekt für kostenbewusste Betriebe oder Situationen, in denen Sie Geräte schnell von der Stange bekommen können.

Sie minimieren das Risiko, dass teure Geräte ungenutzt herumstehen, aber Sie riskieren auch Umsatzverluste, wenn Sie plötzliche Nachfragespitzen nicht bedienen können. Auftragsfertiger mit flexibler Ausstattung wenden diesen Ansatz häufig an, da sie schnell reagieren können.

Match-Strategie: schrittweise Kapazitätsanpassungen

Die Match-Strategie ist der Mittelweg. Sie erhöhen die Kapazität ein wenig, wenn die Aufträge zunehmen, und reduzieren sie wieder, wenn es ruhiger wird. Es ist, als würden Sie Ihre Personalausstattung ständig an die tatsächliche Auslastung anpassen.

Um die Arbeitsbelastung Ihres Teams effektiv zu verwalten, müssen Sie die verfügbaren Kapazitäten mit der eingehenden Nachfrage in Einklang bringen. Wenn Sie die Kapazitäten Ihres Teams kennen, können Sie realistische Zusagen gegenüber Ihren Kunden machen. Viele kleinere Betriebe bevorzugen diese Strategie, da Sie nicht alles auf eine Karte setzen, um zu sehen, ob Ihre Umsatzprognose richtig ist. Sie können auf das reagieren, was tatsächlich geschieht, anstatt Vermutungen darüber anzustellen, was in sechs Monaten passieren könnte.

Der 10-stufige Prozess der Kapazitätsplanung

So führen Sie die Kapazitätsplanung tatsächlich durch. Der erste Schritt besteht darin, herauszufinden, welches Problem Sie lösen möchten.

Phase 1: Die Grundlagen schaffen (Schritte 1–4)

Schritt 1: Finden Sie heraus, was Sie wirklich erreichen möchten. Sagen Sie nicht einfach „Wir brauchen eine bessere Kapazitätsplanung”. Das ist nicht zielführend. Möchten Sie die Kosten für Überstunden senken? Die überschüssigen Lagerbestände reduzieren? Liefertermine einhalten und Kunden zufriedenstellen? Wählen Sie ein Hauptziel aus und verfolgen Sie es. Entscheiden Sie, ob Sie sich auf eine Produktionslinie, eine Abteilung oder die gesamte Fertigungsanlage konzentrieren möchten.

Schritt 2: Ermitteln Sie, was Ihre Zahlen beeinflusst. Einige Faktoren können Sie nicht kontrollieren, beispielsweise wie lange es dauert, bis Lieferanten in Ihrer Lieferkette Ihnen Teile liefern. Andere Faktoren können Sie jedoch beeinflussen, beispielsweise wie lange Markus benötigt, um von Produkt A auf Produkt B umzustellen. Notieren Sie alles. Um optimale Ergebnisse zu erzielen, wählen Sie sinnvolle Einheiten. Wenn Sie eine Maschine in Stück pro Stunde und eine andere in Tonnen pro Tag messen, erschweren Sie sich nur die Arbeit.

Schritt 3: Finden Sie heraus, was Ihre Anlagen wirklich leisten. Vergessen Sie, was im Handbuch steht. Machen Sie einen Gemba-Rundgang und messen Sie die Zeiten selbst. Wie lange dauert die Umstellung tatsächlich, wenn Michael einen schlechten Tag hat? Was passiert, wenn die Maschine ihre wöchentliche Wartung benötigt? Was ist, wenn Sie das problematische Produkt herstellen, das alle zwei Stunden staut? Das ist Ihre tatsächliche Kapazität.

Schritt 4: Stellen Sie sicher, dass Ihre Stücklisten und Arbeitspläne korrekt sind. Wenn in Ihrer Stückliste steht, dass die Herstellung eines Produkts 10 Minuten dauert, es aber 15 Minuten dauert, erstellen Sie Ihren Plan auf der Grundlage falscher Informationen. Messen Sie die Zeit für jeden Arbeitsschritt und verfolgen Sie alle KPIs, um die tatsächlichen Werte zu ermitteln. Dazu gehören die Ausschussquote, die Nacharbeit, einfach alles.

Phase 2: Analysieren und optimieren (Schritte 5–7)

Schritt 5: Messen Sie, was Sie tatsächlich erreichen. Nehmen Sie Ihre tatsächliche Leistung und dividieren Sie sie durch das, was Sie Ihrer Meinung nach leisten sollten. Multiplizieren Sie das Ergebnis mit 100 und Sie erhalten Ihre Auslastungsrate. Das Wichtigste dabei ist: Streben Sie nicht 100 % an. Streben Sie 80 % an. Warum? Weil Sie, wenn ein Eilauftrag hereinkommt oder Linie 2 ausfällt, einen Puffer benötigen. Ständig auf Hochtouren zu laufen, führt zu Burnout, sowohl bei Ihren Mitarbeitern als auch bei Ihren Anlagen. Seien Sie sich bewusst, was Sie derzeit bewältigen können, und lassen Sie sich etwas Spielraum. Sie werden ihn brauchen, wenn es mal hektisch wird.

Schritt 6: Finden Sie Ihre Engpässe. Hier kommt es auf die Umsetzung an. Sehen Sie sich an, was Sie im nächsten Monat produzieren müssen, und vergleichen Sie dies mit dem, was Sie tatsächlich produzieren können. Sie werden Probleme finden. Vielleicht ist es die alte Presse, die ständig ausfällt. Vielleicht ist es die Prüfstation, die nur ein bestimmtes Volumen bewältigen kann. Was auch immer es ist, finden Sie es jetzt, bevor Sie überfordert sind. Priorisieren Sie die kritischsten Engpässe zuerst, um die größte Wirkung zu erzielen.

Schritt 7: Planen Sie für den Fall, dass etwas schiefgeht. Noch einmal: Es wird Probleme geben. Halten Sie Ihren Überstundenplan bereit. Überlegen Sie sich, welche Tätigkeiten Sie gegebenenfalls auslagern können. Finden Sie heraus, welche Ausrüstung Sie anschaffen müssen, wenn das Geschäft weiter wächst.

Phase 3: Umsetzung und Weiterentwicklung (Schritte 8–10)

Schritt 8: Beziehen Sie alle mit ein. Kapazitätsplanung funktioniert nicht, wenn Sie nur mit einer Tabellenkalkulation arbeiten. Ihre Vertriebsmitarbeiter müssen wissen, was Sie tatsächlich liefern können. Die Produktion muss verstehen, warum diese neuen Verfahren wichtig sind. Beziehen Sie alle Teammitglieder mit ein, indem Sie ihnen erklären, warum Sie das tun, bevor Sie ihnen neue Prozesse auferlegen. Niemand mag Veränderungen. Aber jeder hasst abrupte Veränderungen.

Schritt 9: Fangen Sie klein an und beobachten Sie. Versuchen Sie nicht, Ihren gesamten Betrieb am ersten Tag zu revolutionieren. Wählen Sie eine Produktionslinie oder ein Produkt aus und bringen Sie zunächst diese zum Laufen. Dann expandieren Sie. Behalten Sie die Zahlen im Auge. Wenn etwas nicht funktioniert, beheben Sie es schnell. Dies ist keine Angelegenheit, die man einmal einrichtet und dann vergessen kann. Die Nachfrage ändert sich, Geräte gehen kaputt, Mitarbeiter kündigen. Auch Ihr Kapazitätsplan muss sich ändern.

Schritt 10: Verbessern Sie es kontinuierlich. Sobald Sie die Grundlagen verstanden haben, suchen Sie nach der nächsten Verbesserung. Vielleicht ist es eine bessere Planungssoftware. Vielleicht ist es an der Zeit, diese Verpackungslinie zu automatisieren. Vielleicht müssen Sie nur mehr Teammitglieder an den komplizierten Geräten schulen, damit Sie nicht in Schwierigkeiten geraten, wenn Ihr bester Bediener krank wird. Der Punkt ist, hören Sie nicht auf. Es gibt immer etwas, das verbessert oder besser gemacht werden kann. Erwägen Sie die Einführung einiger Initiativen zur kontinuierlichen Verbesserung.

Häufige Herausforderungen bei der Kapazitätsplanung und praktische Lösungen

Jedes Werk stößt auf die gleichen Probleme, wenn es mit der Kapazitätsplanung beginnt. Hier erfahren Sie, worauf Sie achten müssen und wie Sie das Problem beheben können.

Herausforderungen hinsichtlich Datengenauigkeit und Echtzeit-Integration

Problem: Ihre Daten sind überall verstreut. Die Produktion sagt das eine, das Computersystem sagt etwas anderes, und Johanna aus der Versandabteilung aktualisiert immer noch ihre Excel-Datei aus wer weiß von wann. Viel Erfolg bei der Kapazitätsplanung mit einem solchen Durcheinander.

Lösung: Beginnen Sie jetzt mit der Bereinigung. Sorgen Sie dafür, dass Ihre Systeme miteinander kommunizieren, auch wenn es nur darum geht, Daten zu exportieren und an anderer Stelle zu importieren. Lassen Sie nicht zu, dass die Mitarbeiter ihre eigenen Tabellenkalkulationen führen. Wählen Sie ein Produktionsplanungssystem als Ihre Quelle der Wahrheit und sorgen Sie dafür, dass alle es verwenden.

Herausforderungen beim Ressourcenmanagement und bei der Skalierbarkeit

Problem: In einer Woche zahlen Sie exorbitante Überstunden, weil Sie überlastet sind. In der nächsten Woche steht die Hälfte Ihrer Belegschaft untätig herum, weil die Aufträge ausbleiben. Oder schlimmer noch, Sie haben drei verschiedene Produktlinien, die alle gleichzeitig dieselbe Maschine benötigen. Wenn die Arbeitslast die Kapazität übersteigt, wird ein effektives Ressourcenmanagement entscheidend.

Lösung: Bauen Sie Flexibilität in Ihr System ein. Schulen Sie Ihre Mitarbeiter so, dass sie zwischen den Linien wechseln können. Streben Sie keine 100-prozentige Auslastung an. Lassen Sie sich etwas Spielraum bei etwa 80 %. Eine intelligente Ressourcenzuweisung verhindert Konflikte, wenn mehrere Produktlinien dieselbe Ausrüstung benötigen. Das Gleiche gilt für Software. Stellen Sie sicher, dass die von Ihnen gewählte Lösung mit dem Wachstum Schritt halten kann, denn es gibt nichts Schlimmeres, als ein System zu kaufen, das Sie bereits überholt haben, bevor Sie es überhaupt abbezahlt haben.

Prozessausrichtung und Widerstände gegen Veränderungen

Problem: Das Vertriebsteam verspricht Liefertermine, ohne sich mit der Produktion abzustimmen. Das Produktionsteam plant Aufträge, ohne die Materialverfügbarkeit zu kennen. Alle arbeiten hart, aber in unterschiedliche Richtungen. Außerdem betrachtet die Hälfte Ihrer Mitarbeiter diese ganze Kapazitätsplanung nur als zusätzlichen Papierkram.

Lösung: Bringen Sie alle Beteiligten an einen Tisch und besprechen Sie die Situation. Stellen Sie sicher, dass der Vertrieb weiß, was Sie tatsächlich liefern können, und dass die Produktion weiß, was auf sie zukommt. Nehmen Sie sich Zeit, um allen Beteiligten zu erklären, warum Sie dies tun. Menschen lehnen ab, was sie nicht verstehen. Sie werden mitziehen, wenn sie den Sinn dahinter erkennen.

Herausforderungen in der Lieferkette und bei der Wartung von Anlagen

Problem: Ihr Lieferant ist wieder einmal zu spät, und nun können Sie den Auftrag, den Sie für Freitag versprochen haben, nicht ausführen. Oder Ihre Hauptproduktionslinie fällt genau dann aus, wenn Sie Ihre maximale Kapazität erreichen. Ihr sorgfältig ausgearbeiteter Kapazitätsplan ist nun für die Tonne.

Lösung: Seien Sie sich Ihrer Schwachstellen bewusst. Welche Lieferanten sind unzuverlässig? Welche Maschinen fallen am häufigsten aus? Bauen Sie für solche Fälle Pufferzeiten in Ihre Zeitpläne ein. Beginnen Sie mit einem angemessenen Wartungsmanagement, anstatt zu warten, bis etwas kaputt geht. Auf lange Sicht ist das kostengünstiger.

Erfolgsmessung mit KPIs

Wenn Sie keine Zahlen erfassen, können Sie nur Vermutungen anstellen. Hier finden Sie einen Überblick über KPIs für die Kapazitätsplanung.

Leistungskennzahlen für die Kapazitätsplanung

Konzentrieren Sie sich zunächst auf die Grundlagen. Ihre Kapazitätsauslastung gibt Ihnen Auskunft darüber, wie viel Ihres Potenzials Sie tatsächlich nutzen. Die Prognosegenauigkeit zeigt, ob Ihre Vorhersagen etwas wert sind – wenn Sie immer daneben liegen, ist Ihr Plan nutzlos. Die Liefertreue ist das, was Ihren Kunden am wichtigsten ist. Die Auftragsabwicklungsrate gibt Auskunft darüber, wie oft Sie aus dem Lager liefern können, anstatt Ihre Kunden warten zu lassen. Und die Produktionserreichung – das ist nur eine ausgefallene Bezeichnung für „Haben Sie Ihre Zahlen erreicht oder nicht?“

Einrichtung der KPI-Verfolgung und Berichterstattung

Machen Sie es sich nicht unnötig schwer. Beginnen Sie mit dem System, das Sie bereits haben, und sorgen Sie dafür, dass die grundlegenden Zahlen fließen. Richten Sie einfache Dashboards ein, auch wenn es sich nur um ein Whiteboard handelt, auf dem die wichtigsten Kennzahlen täglich aktualisiert werden. Das Ziel ist es, tatsächliche Nachfrageprobleme zu erkennen, bevor sie Ihre Bandbreite sprengen, und nicht, den perfekten Bericht zu erstellen, den niemand liest. Legen Sie einen Zeitplan fest. Überprüfen Sie operative Angelegenheiten vielleicht wöchentlich, übergeordnete Themen monatlich.

Verwendung von KPIs zur kontinuierlichen Verbesserung

KPIs sind wie Warnleuchten auf Ihrem Armaturenbrett. Wenn sich etwas in die falsche Richtung entwickelt, ignorieren Sie es nicht. Gehen Sie der Sache auf den Grund und finden Sie heraus, warum. Verschlimmert sich dieser Engpass? Werden die Prognosefehler größer? Verwenden Sie die Kennzahlen, um Muster zu erkennen und Ineffizienzen zu identifizieren. Und wenn Sie Änderungen vornehmen, verfolgen Sie, ob diese tatsächlich geholfen haben oder das Problem nur an eine andere Stelle verlagert haben.

Lesen Sie mehr über KPIs in der Fertigung.

Kapazitätsplanungstools und Berechnungen, die Sie heute nutzen können

Sie können die Kapazitätsplanung mit Dingen beginnen, die Sie wahrscheinlich bereits haben.

Einfache Arbeitsblätter und Vorlagen für kleine Fertigungsbetriebe

Excel kann Ihnen hier den Einstieg erleichtern. Laden Sie eine kostenlose Vorlage zur Kapazitätsauslastung herunter und prüfen Sie, was für Ihren Betrieb geeignet ist. Suchen Sie nach Vorlagen, mit denen Sie Ihre Ressourcen verfolgen, sehen können, wer an was arbeitet, und erkennen können, wann Sie vor einer Überlastung stehen. Halten Sie es einfach. Wenn Ihre Teammitglieder Ihre Vorlage nicht innerhalb von fünf Minuten verstehen, werden sie sie nicht verwenden. Komplizierte Tabellen landen am Ende nur auf dem Computer von jemandem, während alle anderen wieder zur alten Arbeitsweise zurückkehren.

Wichtige Berechnungen und Formeln

Die Mathematik ist nicht kompliziert. Maschinenstundenkapazität: Nehmen Sie die Anzahl Ihrer Maschinen und multiplizieren Sie diese mit den Betriebsstunden. Fünf Maschinen, achtstündige Schicht, das sind 40 Maschinenstunden. Wenn nun die Herstellung jedes Teils 6 Sekunden dauert, haben Sie 40 Maschinenstunden (insgesamt 2.400 Minuten), sodass Sie in einer Schicht 24.000 Teile produzieren können. Das ist einfache Mathematik, aber sie zeigt Ihnen, womit Sie arbeiten. Ihre Kapazitätsauslastung? Nehmen Sie das, was Sie tatsächlich produziert haben, dividieren Sie es durch das, was Sie hätten produzieren können, und multiplizieren Sie es mit 100. Das ist Ihr Prozentsatz.

Technologischer Fortschritt

Wenn Sie feststellen, dass Sie mehr Zeit mit der Aktualisierung Ihrer Tabellenkalkulationen verbringen als mit deren Verwendung, ist es an der Zeit, sich nach einer geeigneten Software umzusehen. Sie wissen, dass es an der Zeit ist, wenn:

- Mehrere Teammitglieder versuchen, dieselben Dateien zu aktualisieren.

- Sie brauchen Echtzeitinformationen, Ihre Daten hinken jedoch immer einen Tag hinterher.

- Sie treffen Entscheidungen aufgrund von Bauchgefühl, weil die Verarbeitung der tatsächlichen Zahlen zu lange dauert.

MRP-Systeme klingen ausgefallen, aber sie sind nur eine Möglichkeit, Dinge automatisch statt manuell zu verfolgen. Der Schlüssel liegt darin, etwas auszuwählen, das zu Ihrem Betrieb passt und Ihren Arbeitsablauf unterstützt, und nicht etwas, das Sie dazu zwingt, Ihre Arbeitsweise zu ändern, nur um es nutzen zu können.

Die gute Nachricht? Es gibt erschwingliche und benutzerfreundliche Fertigungssysteme für kleine Unternehmen, die bei richtiger Einrichtung tatsächlich eine hohe Kapitalrendite bieten. Auch wenn sie etwas kompliziert klingen. Mehr dazu weiter unten.

Einführung einer Kapazitätsplanungssoftware

Wie bereits erwähnt, geht es nicht darum, ob Sie eine Kapazitätsplanungssoftware einsetzen sollten, sondern wann Sie diesen Schritt basierend auf Ihren Kapazitätsanforderungen tun sollten.

Wählen Sie eine Lösung, die sich in Ihre aktuellen Ressourcen integrieren lässt und bei der einfache Implementierung und Benutzerfreundlichkeit im Vordergrund stehen. Stellen Sie sicher, dass sie für Ihre Art von Betrieb geeignet ist, und berücksichtigen Sie sowohl Ihre aktuellen als auch Ihre zukünftigen Anforderungen. Entscheiden Sie sich für eine Software, die mit Ihrem Unternehmen mitwachsen kann, ohne Sie zu zwingen, für erweiterte Funktionen zu bezahlen, die Sie möglicherweise erst später benötigen.

Möglicherweise müssen Sie Ihre Mitarbeiter schulen, um ihre Fähigkeiten im Umgang mit computergestützten Initiativen zu verbessern. Eine bewährte Vorgehensweise besteht darin, zunächst ein oder zwei wichtige Mitarbeiter in der Software zu schulen. Wenn diese die Vorteile erkennen und zu internen Fürsprechern werden, ist das Änderungsmanagement erfolgreich. Vertrauen Sie mir, das ist eine bewährte Taktik.

Versuchen Sie nicht, ein neues System mit allen wünschenswerten Funktionen auf einmal einzuführen. Wählen Sie einen grundlegenden Bereich aus, z. B. Terminplanung oder Stücklisten, sorgen Sie dafür, dass er funktioniert, und erweitern Sie dann. Informieren Sie Ihre Mitarbeiter darüber, warum das neue System wichtig ist – die Einarbeitung ist entscheidend für eine erfolgreiche Implementierung. Messen Sie die Ergebnisse, um festzustellen, ob sich die Investition gelohnt hat – wenn Sie nach sechs Monaten keine kurzfristigen Verbesserungen vorweisen können, stimmt etwas nicht.

Lesen Sie unsere Richtlinien zur Implementierung kleiner ERP-Systeme.

Erste Schritte mit der Kapazitätsplanung

Nach jahrzehntelanger Erfahrung in der Fertigungsindustrie habe ich Folgendes festgestellt: Es gibt einen deutlichen Unterschied zwischen Unternehmen, die improvisieren, und solchen, die vorausplanen. Erfolgreich sind diejenigen Unternehmen, die die Vorteile der Kapazitätsplanung nutzen. Sie sind es, die auch in wirtschaftlich schwierigen Zeiten weiter wachsen. Sie müssen nicht verzweifelt nach Überstundenarbeitern suchen oder ihren Kunden erklären, warum sich deren Bestellung verzögert. Sie verlassen sich nicht auf Vermutungen. Sie treffen fundierte Entscheidungen, damit sie die Nachfrage befriedigen können.

Sie benötigen für den Anfang keine ausgeklügelten Kapazitätsplanungstools. Wählen Sie einfach Ihre ausgelastetste Produktionslinie aus und beginnen Sie, die tatsächlichen Zahlen aufzuschreiben. Verfolgen Sie diese einen Monat lang. Vergleichen Sie sie mit den Kundenanforderungen. Das ist Kapazitätsplanung, und sie ist wahrscheinlich besser als das, was die Hälfte Ihrer Mitbewerber tut.

Der Vorteil ist nicht nur ein reibungsloserer Betrieb – obwohl Sie das sogar kurzfristig erreichen werden. Es geht darum, der Lieferant zu sein, der tatsächlich da ist, wenn er es verspricht. Während Ihre Mitbewerber Ausreden dafür suchen, warum sie hinter dem Zeitplan zurückliegen, sind Sie derjenige, der die LKWs pünktlich belädt.

Das ist der wahre Wert einer effektiven Kapazitätsplanung, und es lohnt sich, Zeit in die Verbesserung Ihres Betriebsmanagements zu investieren.

Die wichtigsten Kernpunkte

- Kapazitätsplanung ist der Prozess der Abstimmung Ihrer tatsächlichen Produktionskapazitäten auf die prognostizierte Kundennachfrage. Sie stellt sicher, dass Sie Aufträge erfüllen können, ohne Ihre Ressourcen zu überbeanspruchen oder Termine zu verpassen.

- Wenn Sie Ihre tatsächliche Kapazität kennen – also den Unterschied zwischen Soll-, effektiver und tatsächlicher Leistung –, vermeiden Sie übertriebene Versprechungen, unnötige Anschaffungen von Ausrüstung und versäumte Liefertermine.

- Die drei wichtigsten Strategien der Kapazitätsplanung – Lead, Lag und Match – sorgen für ein Gleichgewicht zwischen Risiko, Kosten und Reaktionsfähigkeit. Die richtige Wahl hängt von der Risikotoleranz und der betrieblichen Flexibilität Ihres Unternehmens ab.

- Ein strukturierter, schrittweiser Kapazitätsplanungsprozess verbessert die Ressourcennutzung, senkt die Kosten und stärkt die Zuverlässigkeit, was sich direkt auf die Rentabilität und die Kundenzufriedenheit auswirkt.

- Die Verwendung genauer Daten, die Verfolgung wichtiger KPIs und die schrittweise Implementierung der richtigen Software verwandeln die Kapazitätsplanung von einer reaktiven Hektik in einen proaktiven Wettbewerbsvorteil.

Häufig gestellte Fragen

Die drei wichtigsten Strategien zur Kapazitätsplanung sind Lead, Lag und Match. Bei der Lead-Strategie wird die Kapazität vor der Nachfrage erhöht, um Marktchancen zu nutzen, bei der Lag-Strategie wird die Kapazität nach dem Auftreten der Nachfrage erhöht, um die Kosten zu kontrollieren, und bei der Match-Strategie wird die Kapazität schrittweise auf der Grundlage des tatsächlichen Auftragsvolumens angepasst.

Ein Kapazitätsplan könnte zeigen, dass eine Fabrik bei einer Auslastung von 80 % 10.000 Einheiten pro Monat produzieren kann, wobei zwei Engpässe in der Verpackungs- und Inspektionsphase identifiziert wurden. Er würde den Ressourcenbedarf, Notfallmaßnahmen (wie Überstunden oder Outsourcing) und geplante Kapazitätserhöhungen umreißen, um die prognostizierte Nachfrage für das nächste Quartal zu decken.

Während große Hersteller möglicherweise ein Jahr oder länger im Voraus planen, profitieren die meisten KMU von einem rollierenden 3- bis 6-Monats-Kapazitätsplan. Dieser sorgt für ein Gleichgewicht zwischen Flexibilität und Weitsicht – lang genug, um Materialien und Arbeitskräfte zu sichern, aber kurz genug, um sich an Marktveränderungen und saisonale Schwankungen anzupassen, ohne sich auf riskante Investitionen festzulegen.

Ihnen könnte ebenfalls gefallen: Wie wenden Sie die Theory of Constraints an?